|

|

Категория:

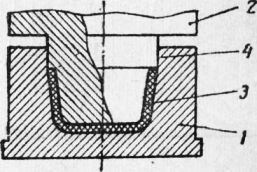

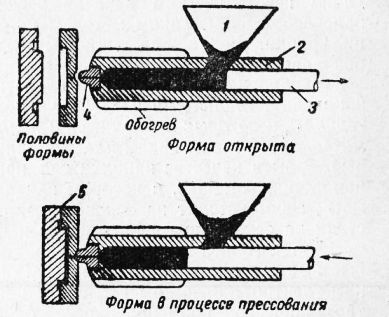

Технология металлов Далее: Литейное производство Технология переработки порошковых и волокнистых пресс-материалов в детали и изделия. Из этой группы пластических масс к числу наиболее употребительных пластиков могут быть отнесены следующие. Фенопласты — пластические массы, получаемые на основе сочетания февольноальдегидных смол (смолы, получаемые в результате реакции фенолов с альдегидами, с различными наполнителями и другими добавками). Пластические массы, в которых в качестве наполнителя используется древесная мука, применяют для изготовления аппаратуры, рукояток рычагов управления, кнопок сигналов и других деталей технического и бытового назначения. Для деталей с повышенной механической прочностью применяют волокнистые наполнители — хлопковые очесы (волок-нит). Для изготовления деталей с повышенной теплостойкостью в качестве наполнителя применяют асбестовое волокно. Аминопласты — пластические массы на основе сочетания карбомидных смол с различными наполнителями и другими добавками. Они отличаются от других типов пластических масс способностью легко окрашиваться в светлые тона и хорошо сохранять приобретенный цвет. Аминопласты применяют для цветных ящиков, футляров и кожухов для приборов и аппаратов осветительной аппаратуры, выключателей, светящихся циферблатов, цветных ручек, подставок, декоративных материалов и изделий архитектурного оформления. Для получения деталей и изделий из пластических масс, содержащих наполнитель, в том числе порошкообразный и волокнистый, обычно готовят пресс-материал, т. е. смесь определенного состава, состоящую из связующего вещества, наполнителя и других составляющих; эта смесь в рыхлом состоянии или в виде предварительно изготовленных таблеток подвергается переработке в изделия. Изготовление деталей и изделий из пластических масс осуществляется различными методами. Для пластических масс с порошковым и волокнистым наполнителем наиболее распространенными приемами являются прессование, литье под давлением и непрерывное выдавливание. Прессование. Основным оборудованием для получения изделий прессованием является пресс. Процесс прессования порошкообразных и волокнистых пресс-материалов осуществляется в металлических пресс-формах открытого и закрытого типа . Общая схема процесса прессования изделий из термонеобратимых и термообратимых материалов представлена на рис. 2. Процесс получения изделия из термонеобратимого материала состоит в следующем. Подготовленные пресс-материалы помещаются в полость пресс-формы. Затем пресс-форма зарывается; создается давление, и изделие выдерживается при заданных температурах. Во время выдержки происходит отвердевание, т. е. переход пресс-материала в твердое, практически нерастворимое состояние (без снижения температуры). Далее пресс-форма раскрывается, и готовое изделие удаляется выталкивающим механизмом вручную или при помощи сжатого воздуха. Особенность процесса изготовления изделий из термообратимых материалов методом прессования состоит в том, что отвердевание оформленного изделия происходит с понижением температуры. Для этих целей пресс-форма охлаждается. Методом прессования из пресс-материала с порошкообразным и волокнистым наполнителями изготовляют корпуса велофар, корпуса манометров, разнообразные детали электро- и радиоаппаратуры, рукоятки рычагов управления и большое число других технических деталей.

Рис. 1. Пресс-форма закрытого типа:

Рис. 2. Схемы процессов прессования: Литье под давлением. Метод литья под давлением является важным промышленным методом производства пластмассовых деталей. Сущность его заключается в следующем: исходный пресс-материал в виде крупного порошка загружается в бункер . Отсюда материал в количестве, соответствующем по весу одной порции заливки, попадает в полость цилиндра при возвратном ходе поршня, где происходит его нагрев до требуемой температуры, а затем силой давления поршня текущая масса через выходное отверстие впрыскивается в пресс-форму, охлаждаемую проточной водой. Отформованное изделие быстро отвердевает и извлекается при раскрытии пресс-формы. Машины для литья под давлением высокопроизводительны: съем изделий в них достигает 12—16 тыс. в смену. Этим способом можно изготовлять детали сложной конфигурации, снабженные резьбами. Непрерывное выдавливание. Процесс осуществляется на винтовом (червячном) прессе, основной рабочей частью которого является винт (червяк). Сущность процесса заключается в следующем. Исходный материал через загрузочный бункер попадает в рабочий цилиндр, снабженный обогревающим устройством; здесь он размягчается, уплотняется и продавливается через отверстие мундштука 4 заданного профиля. В отверстии мундштука происходит формование пластического материала. Поскольку загрузка материала в машину и его выдавливание происходят непрерывно, длина изготовляемого изделия регламентируется специальным приспособлением. Таким методом изготовляют различные стержни, трубки, уголки, полосы и т. п., которые затем подвергаются различным видам механической обработки.

Рис. 3. Схема работы машины для литья под давлением

Рис. 4. Схема винтового (червячного) пресса Технология переработки слоистых пластиков в детали н изделия. Слоистыми пластиками называются пластические материалы, в которых наполнителем является листовой волокнистый материал. К таким видам пластических масс относится текстолит, в котором в качестве наполнителя применяется хлопчатобумажная ткань; гетинакс, в котором наполнителем служат листы бумаги; аоботекстолит на основе асбестовой ткани; древесные пластики на основе древесного шпона и др. Из текстолита изготовляют вкладыши подшипников, бесшумные шестерни и другие изделия. Гетинакс благодаря своим высоким электротехническим свойствам широко применяется в электротехнической промышленности. Асботекстолит обладает высокой теплостойкостью в сочетании с высокой износоустойчивостью и применяется для изготовления дисков сцепления и других изделий технического назначения. Изготовление текстолита и других видов пластиковых листов и плит производится на открытых гидравлических прессах следующим образом. Нарезанные листы ткани или другого наполнительного материала предварительно пропитывают смолами в специальных приспособлениях. Затем высушенные листы укладывают слоями между тонкими металлическими листами и такой собранный пакет помещают между плитами гидравлического пресса. Обычно температура при прессовании слоистых материалов равна 140—170°. Большинство готовых изделий из слоистых пластических масс в виде листов, труб, плит может быть отнесено к заготовкам, подлежащим дополнительной обработке для получения деталей. Технология получения деталей и изделий из пластических масс без наполнителя. Наиболее распространенными представителями этого типа пластиков являются органическое стекло, целлулоид и др. Исходные материалы для этих видов пластических масс представляют собой жидкие смеси. Переработка их в детали и изделия осуществляется методом литья, вальцеванием и другими способами. Органическое стекло представляет собой продукт метилового эфира с небольшим количеством перекиси бензола. Процесс изготовления органического стекла заключается в следующем. Исходный жидкий состав заливается в прямоугольную форму, изготовленную из обычного силикатного стекла. Затем производится тепловая обработка (нагрев) этой смеси. Первоначальный нагрев приводит к получению вязкого продукта, который при последующем нагреве загустевает и твердеет, образуя прозрачный бесцветный стеклоподобный материал. Органическое стекло может быть окрашено почти в любые цвета, для чего в жидкую смесь вводят соответствующие краски. Наиболее широко органическое стекло применяют в качестве материала для остекления самолетов, а также для изготовления различных прозрачных деталей технических приборов и изделий декоративной и художественной отделки. Целлулоид является первой пластической массой, нашедшей промышленное применение, и представляет собой раствор нитроцеллюлозы (продукт обработки целлюлозы кислотами) в камфаре. Процесс изготовления целлулоида состоит в следующем. В специальных смесителях приготовляется вязкая смесь указанного состава, она фильтруется для освобождения от примесей, а затем поступает на горячие вальцы, где происходит ее уплотнение и формование в листы. Из листов при помощи прессования их на гидравлических прессах получают монолитные плиты, которые затем разрезают на листы заданной толщины и подвергают шлифованию. Из листового целлулоида методом выдавливания и штамповки легко получают различные полые изделия. Целлулоид применяют в качестве промежуточного слоя при изготовлении трехслойного стекла, для изготовления различного счетного и чертежного инструмента (линейки, лекала и т. п.). Реклама:Читать далее:Литейное производствоСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|