|

|

Категория:

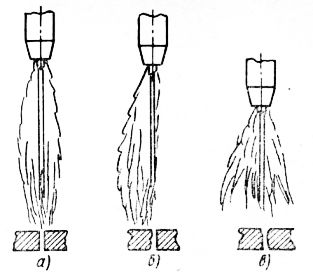

Машинная кислородная резка Далее: Специальные виды резки 1. Влияние технологических параметров на процесс резки Чистота кислорода. В техническом кислороде может содержаться от 0,5 до 2% (а иногда и более) примесей, состоящих в основном из азота и аргона. Интенсивность окисления железа находится в прямой зависимости от концентрации кислорода на поверхности, подвергаемой окислению. Поскольку у верхней кромки реза часть кислорода используется на окисление, то по мере продвижения струи в глубь металла распределение примесей по сечению кислородной струи будет неравномерным. Наибольшая концентрация примесей наблюдается в зоне контакта струи с металлом. Вместе с тем по мере проникновения кислородной струи в глубь металла активность реакции окисления уменьшается и при недостаточной исходной чистоте кислорода рез может не дойти до нижней кромки. Для поддержания процесса резки приходится либо увеличивать расход кислорода, либо (что обычно делают) уменьшать скорость резки. Применять кислород чистотой ниже 95% нецелесообразно, так как в этом случае значительно снижается производительность. Кроме того, при малой скорости поверхность реза получается нечистой, с глубокими рисками и трудно отделимым гратом. Установлено, что уменьшение чистоты кислорода на 1% снижает скорость резки в среднем на 20%. Повышенная чистота кислорода является также необходимым условием при выполнении ряда технологических приемов, например, при резке без грата на нижних кромках с высоким качеством поверхности реза. Наиболее целесообразно и экономически оправдано применение при машинной кислородной резке кислорода чистотой 99,5% и более. Давление режущего кислорода в первую очередь зависит от толщины разрезаемого металла и диаметра канала сопла режущего кислорода. Для увеличения скорости резки часто повышают давление кислорода, что для определенных толщин разрезаемого металла дает положительный эффект. Однако при повышении оптимального предела давления кислорода скорость резки понижается и ухудшается качество поверхности реза. Это объясняется тем, что для резки используется большее количество кислорода, чем это необходимо для реакции сгорания железа в кислороде. Избыток кислорода, не участвующий в процессе окисления, служит лишь для удаления шлака из разреза. Охлаждая металл в зоне реакции, он замедляет процесс резки. Кроме того, неоправданное повышение давления кислорода нарушает цилиндричность струи, вызывает при резке ее завихрение; при этом образуются широкие резы с неровными поверхностями. При резке листовой стали толщиной 5—100 мм оптимальным давлением является 2—6 кгс/см2, а при резке стали толщиной больше 100 мм — 8—10 кгс/см2. ДЛя контроля за давлением режущего кислорода на стационарных машинах устанавливают манометры. Наиболее правильное представление о величине давления получается при установке манометра непосредственно перед резаком. При измерении давления кислорода манометром удаленным от резака, необходимо вводить поправку на потери давления кислорода в трубах, шлангах, вентилях и т. д., так как динамические свойства кислородной струи и расход кислорода в единицу времени находятся в прямой зависимости только от давления кислорода перед горловым сечением канала режущего кислорода в мундштуке. Технические потери давления в коммуникациях составляют 1—2 кгс/см2. Подогревающее пламя при кислородной резке образуется в результате сгорания смеси горючих газов или паров с кислородом. Наиболее распространенным горючим газом при кислородной резке является ацетилен. Основными его преимуществами являются: высокая максимальная температура пламени (свыше 3100 °С), концентрирован-ность нагрева и возможность повсеместного применения, так как сырье для получения ацетилена (карбид кальция) легко транспортируется, а аппараты для его получения (генераторы) несложны по конструкции. Однако ацетилен дорого стоит, относительно дефицитен и взрывоопасен. Поэтому во многих случаях целесообразно использовать вместо ацетилена другие горючие газы. Ввиду того, что использование газов — заменителей ацетилена при кислородной резке является одной из важных проблем, этот вопрос будет освещен в специальном разделе более подробно. Подогревающее пламя в зависимости от соотношения в нем горючего газа и кислорода может быть нормальным, востановнтельным и окислительным. У нормального пламени конус ядра (или ядер при многосопловом мундштуке) отчетливо очерчен, причем он имеет форму цилиндра с округленным конусом, далее он резко переходит в зону с фиолетовым оттенком, являющуюся началом факела пламени. Для восстановительного пламени характерным является удлиненный конус ядра, который появляется вследствие замедленного сгорания газа при избытке углерода. Конус ядра белого цвета с голубовато-зеле-ным оттенком. Конус ядра окружен еще одним конусом,, образованным избыточным углеродом, догорающим за счет кислорода воздуха. Окислительное пламя характеризуется укороченным и заостренным ядром с синевато-фиолетовым оттенком, скорость горения газовой смеси выше, чем у нормального пламени. Факел пламени короче, горение сопровождается свистящим звуком. При разделительной кислородной резке от мощности подогревающего пламени зависит не только длительность начального подогрева, но и предельно достижимая скорость резки (при резке небольших толщин) и предельная глубина прорезания (при резке больших толщин), а также качество поверхности реза (состояние верхних кромок, величина отставания линий реза и др.). Поэтому роль и значение подогревающего пламени при разделительной кислородной резке различны (в зависимости от толщины разрезаемой стали, условий резки и требований, предъявляемых к поверхности реза). ‘При резке тонколистовой стали (толщиной до 15 мм) наибольшая достижимая скорость резки существенно зависит от мощности подогревающего пламени, так как при малой мощности пламени и больших скоростях его перемещения подогрев кромки металла перед кислородной струей недостаточен для непрерывного протекания процесса резки. Например, при резке стали толщиной 10 мм при расходе ацетилена 0,4 м3/ч скорость резки не превышает 600 мм/мин. Увеличение мощности пламени на 90% позволяет повысить скорость резки на 40%. При резке металла толщиной от 15до 100 мм имеющего чистую поверхность (резка хорошего качества), чем меньше (до некоторого предела) мощность подогревающего пламени, тем меньше оплавление верхних кромок реза и термическая деформация изделия; для этих условий также наиболее экономично пламя с заметным- избытком кислорода. При резке стали толщиной от 100 до 300 мм необходимая мощность определяется процессом резки в частности, скоростью и соответствующими требованиями к качеству поверхности реза. Соотношение газов подогревающего пламени в этом случае р = 1,1. При резке стали больших толщин (свыше 300 мм) скорость резки ограничивается скоростью окисления металла. В этом случае роль подогревающего пламени невелика. Существенное влияние имеет избыток горючего газа в подогревающем пламени (Р<1,1). При этом уменьшается оплавление верхних кромок, а дополнительное сгорание горючего газа в разрезе способствует увеличению глубины прорезания и уменьшению отставания. При резке литья, покрытого пригаром (песком, окалиной и ржавчиной), требуется более мощное пламя, чем при резке проката с чистой поверхностью, для удаления (оплавления) поверхностного слоя и доведения чистого металла до температуры воспламенения. Увеличение мощности подогревающего пламени требуется также при подготовке под сварку листов со скосом кромок, так как при наклонном положении факела подогревающего пламени по отношению к нагреваемой поверхности резко снижается интенсивность нагрева. Подогревающее пламя имеет вытянутую форму и равномерно охватывает струю кислорода, видимую по оси пламени в виде темной полосы. Иногда подогревающее пламя из-за засорения мундштука или плохой центровки щели в сопловом мундштучке горит несимметрично по отношению к кислородной струе. Если пламя сдвинуто в боковом направлении, то одна из кромок нагревается сильнее, больше оплавляется и быстрее окисляется, в результате чего разрез получается неправильным. Часто от разгара наконечника или его засорения и неосторожной чистки пламя разбивается на отдельные струйки разной длины, это снижает качество и производительность кислородной резки.

Рис. 1. Форма подогревающего пламени: Скорость резки зависит от толщины разрезаемого металла. При чистовой машинной резке по характеру вытекания шлаков из разреза и наличию грата на нижних кромках судят о правильности выбранной скорости резки. При нормальной скорости поток искр спокоен и шлак вытекает равномерно под некоторым углом вперед к оси пламени. На нижней кромке грата не наблюдается. Если поток искр сильно ослабевает, значит скорость чрезмерна, это может вызвать непрорез металла и образование выхватов. Производительность процесса кислородной резки стали в значительной мере определяется назначением вырезаемой детали. Нерациональное повышение скорости резки може привести к большим затратам на отбивку шлака и по следующую механическую обработку вырезанной заготовки. 2. Техника резки Подготовка металла к резке. Точность размеров вырезанных деталей, качество поверхности реза в значительной степени зависят от горизонтальности расположения обрабатываемых листов и чистоты их поверхности. Поэтому перед резкой обрабатываемые стальные листы подвергаются правке и очистке от окалины и ржавчины. Правку листовой стали можно выполнять: прокаткой на многовалковых листоправйльных вальцах; поперечным изгибом под прессами; растяжением на растяжных правильных машинах. Проверку правленых листов в поперечном и продольном направлениях нужно производить с помощью латянутой нити или стальной линейки, укладывая листы на раскроечный стол. Стрела прогиба в любом месте и в любом направлении не должна превышать 3 мм на 1 м, а на всю длину листа — не более 15 мм. Окалину и ржавчину удаляют дробеметным (в камерах) и дробеструйным (в стационарных камерах и беспыльными аппаратами АД-2 или СД-1) способами; металлическими пневмощетками; химическими растворителями; пламенем резака по обрабатываемому контуру. Технологический процесс очистки механическими способами состоит из следующих операций: обезжиривания; очистки от окалины или ржавчины одним из механических способов; обдувки сжатым воздухом. Обезжиривание производится протиркой загрязненных участков ветошью, смоченной уайт-спиритом (ГОСТ -3134—52). Наиболее простым способом очистки является проход пламенем над намеченной линией реза специальными широкопламенными горелками или подогревающим пламенем резака с последующей зачисткой поверхности металлической щеткой. Химическая очистка металла производится травлением в растворах соляной или серной кислот. Для предотвращения наводороживания и перетравления металла в травильный раствор добавляют специальные присадки — ингибиторы травления. Технологический процесс очистки химическим способом состоит из обезжиривания; травления; промывки холодной водой и удаления травильного шлама. Состав одного из растворов для химического травления – 20% соляной кислоты (ГОСТ 1382—69), 5—10 г/л эмульгатора ОП-7 или ОП-Ю (ГОСТ 8433—57). Продолжительность травления зависит от типа сталей, подвергаемых очистке, толщины окалины, концентрации травильного раствора, соотношения между погружаемой поверхностью и объемом раствора и ориентировочно составляет, ч: для углеродистых сталей 1 — 1,5; для низколегированных — 1—2,0; для высокопрочных — более 3,0. На тех предприятиях, где объем резки недостаточно велик, листы от окалины и ржавчины можно очищать пламенем резака. Резак с зажженным пламенем прогоняют на пониженной скорости по обрабатываемому контуру. Вследствие различия коэффициентов удельного расширения стали и окалины, последняя при нагреве пламенем резака удаляется с поверхности листа. Контроль качества очистки производится внешним осмотром очищенных поверхностей. Очищенная поверхность серого цвета, она не должна иметь окалины, ржавчины, пыли, грязи, масляных и жировых загрязнений. Подготовка машины к работе. До начала резки необходимо проверить исправность всех узлов и механизмов машины путем осмотра и пуска их на холостой ход. После этого подготовить рабочее место и машину к работе в следующем порядке: Обслуживание машины в процессе работы. При работе машины необходимо: Надо также следить за тем, чтобы струя режущего кислорода равномерно пробивала всю толщину металла и чтобы шлаки не препятствовали равномерному передвижению резака; при подходе ролика «плавания» (в случае работы на машине с «плавающим» суппортом) к концу листа выключить «плавание», чтобы ролик остался на уровне поверхности листа и не опускался вниз; при резке металла большой толщины в момент выхода струи режущего кислорода из разреза задержать на несколько секунд движение резаков, так как из-за некоторого отставания струи нижний угол может быть не прорезан; в случае резки несколькими резаками при неровной кромке листа обеспечить поочередное вступление в работу резаков по мере их подхода к кромке с остановками машины и включением подачи режущего кислорода. Пробивка отверстий. Опыт передовых предприятий: подтверждает возможность пробивки отверстий машинным резаком в металле толщиной до 100 мм. Отверстия: пробивают следующим образом. Резак подводят к месту пробивки отверстия, зажигают подогревающее пламя и разогревают место пробивки до температуры вое-пламенения металла в струе кислорода. Постепенно открывают режущий кислород, одновременно резаку придают поступательное движение и затем медленно увеличивают давление режущего кислорода до оптимального. На современных машинах с программным и; фотокопировальным управлением имеются специальные узлы, обеспечивающие дистанционную пробивку отверстий по определенной программе. В случае прекращения работы машины при перерыве на непродолжительное время (наладка на следующую деталь) нужно перекрыть подачу режущего кислорода и выключить электродвигатель, подогревающее пламя резаков можно не гасить. При более продолжительном перерыве (5—10 мин) подогревающее пламя следует погасить. При прекращении работы (перерыв на обед, окончание работы и пр.) перекрыть все газовые вентили и отключить машины от электросети. Застопорить ходовую часть машины (стационарной). К основным факторам, оказывающим влияние на состав и структуру металла кромки при кислородной резке, относятся: скорость резки; мощность подогревающего пламени; температура стали перед резкой; толщина разрезаемого металла; состав и свойства разрезаемой стали. С увеличением скорости резки ширина зоны термического влияния уменьшается. С увеличением мощности пламени, содержания углерода и легирующих элементов в стали, а также при замедленном охлаждении металла после резки или подогреве, сопутствующем процессу резки, ширина зоны термического влияния увеличивается. Характер структур, которые наблюдаются в зоне термического влияния после кислородной резки, определяется состоянием металла перед резкой, скоростями охлаждения в различных участках и химическим составом стали. На поверхности реза при кислородной резке образуется слой с концентрацией углерода, в несколько раз превышающей среднее его содержание в стали. В случае резки низко- и среднелегированных сталей в этой зоне наряду с увеличением содержания углерода металл у кромки обогащается никелем и медью и обедняется хромом, кремнием, марганцем и др. При образовании в процессе резки закалочных структур в металле кромки возникают значительные напряжения и, как следствие их, трещины. Чтобы предупредить образование трещин, резку следует производить с предварительным подогревом, так как при этом уменьшается скорость охлаждения и в ряде случаев уменьшаются напряжения, вызванные структурными превращениями. Рекомендуемые режимы резки. На производительность и качество кислородной резки, кроме скорости резки, давления и расхода режущего кислорода, расхода и соотношения расхода газов подогревающего пламени, расстояния резака над металлом, влияют факторы, которые очень трудно определить в производственных условиях. К таким факторам относятся температу-pa окружающей среды, качество металла и его поверхности, качество каналов мундштуков и др. Поэтому любые данные по режимам кислородной резки являются рекомендованными и могут быть использованы с некоторыми поправками, вытекающими из производственных условий предприятия. Однако не на всех заводах имеется кислород указанной чистоты. Кроме того, не всегда требуется вырезка деталей по 1-му классу. С помощью вышеуказанных таблиц можно рассчитать скорость резки для других классов качества и иной чистоты кислорода. Так, например, на заводе имеется кислород чистотой 98,5%. Вырезают детали из листа толщиной 30 мм по 3-му классу качества. Скорость резки v в этом случае определяется следующим образом. Точность и качество при резке Классификация качества поверхности реза и точности вырезанных деталей. На многих предприятиях работы по механизированной резке нормируют без учета назначения детали, состояния поверхности металла, подлежащего резке, и других факторов. Между тем в большинстве случаев целесообразно уменьшить скорость резки, если при этом обеспечивается такое качество поверхности резки и точность вырезанной детали, которые позволяют отказаться от дополнительной механической обработки или от ручного труда, затрачиваемого на удаление грата. Иногда, наоборот, вырезаемые детали должны быть подвергнуты последующей механической обработке, поэтому поверхность реза может быть невысокого качества. В этих случаях можно значительно увеличить скорость резки и снизить удельный расход газов на единицу длины реза. Исходя из сказанного, целесообразно ввести в практику производства классификацию кислородной разделительной резки в зависимости от требований, предъявляемых к точности вырезки и качеству поверхности вырезаемой детали (ГОСТ 14792—69). Под точностью детали понимается предельное отклонение фактического размера вырезанной детали от номинального, включая местные неровности. Неперпендикулярность — наибольшее отклонение от перпендикуляра прямой, ограничивающей реальный профиль реза в его сечении. Шероховатость — наибольшая высота неровностей с относительно малыми шагами, образующих рельеф поверхности реза. Оценка качества поверхности реза производится только после удаления грата. Величина неперпендикулярности определяется с помощью угольника. Качество поверхности реза (шероховатость) оценивается с помощью эталонов, предназначенных для механической обработки по ГОСТ 2789—73. По ГОСТ 14792—69 условное обозначение точности и качества реза вырезанных деталей машинной резкой выражается трехзначным числом: первая цифра — класс точности детали, вторая цифра — класс неперпендикулярности реза, третья цифра — класс шероховатости поверхности реза. Если по какому-либо из показателей требования не предъявляются, то на соответствующем месте вместо обозначения класса ставят 0, перед обозначением реза указывают способ резки (например, К — кислородная). Пример условного обозначения: деталь обработана кислородной резкой по 1-му классу точности, по 2-му классу неперпендикулярности и по 2-му классу шероховатости, зона термического влияния не регламентируется: К 1220 по ГОСТ 14792—69. С помощью указанного выше условного обозначения конструктор или технолог назначает на чертеже или карте раскроя требования по точности и качеству вырезаемой детали. Как показал опыт эксплуатации выпускаемых промышленностью газорежущих машин, применение прогрессивных режимов механизированной кислородной резки с учетом назначения вырезанных деталей позволяет достичь указанные в ГОСТ 14792—69 требования к точности и качеству реза. Деформация металла при резке. Точность вырезанных деталей определяется погрешностями системы контурного управления и механических узлов машин (портала), технологическими параметрами процесса и термическими деформациями листа и деталей. Влияние каждого из четырех вышеперечисленных факторов и отклонений размеров деталей от заданных различно и зависит от многих причин, в частности, от совершенства конструкции и правильности эксплуатации систем контурного управления и портала, от последовательности резки деталей при раскрое, от величины теплофизиче-ских свойств металла и т. д. Деформация металла является одной из главных причин отклонения размеров вырезанных деталей от заданных. Если влияние технологических параметров на точность процесса резки изучено достаточно подробно, то влияние тепловых деформаций является одним из наименее исследованных разделов термической резки. Повышение точности резки путем уменьшения деформаций металла позволяет снизить стоимость изготовления деталей за счет уменьшения объема пригоночных работ в процессе сборки изделий. Деформации металла при резке возникают вследствие неравномерного нагрева металла до высокой температуры н его охлаждения с образованием пластических деформаций в зоне нагрева. Возникающие пластические деформации по кромкам вырезаемых деталей вызывают укорочение и изгиб деталей, а также потерю устойчивости (выход из плоскости). Количественно деформации зависят от размеров деталей, теплофизических и механических свойств металла листа, линейных размеров и расположения деталей на листе и последовательности их вырезки, а также технологических параметров процесса резки (тепЛовых характеристик источника тепла, скорости резки, ширины реза, наличия шлака на разрезанных кромках и т. д.). Практика комплектовки раскройных карт на заводах основывается главным образом на требовании максимального использования площади листа, которое часто противоречит условию получения минимальных сварочных деформаций, С целью снижения деформации при раскрое следует избегать размещения на листе одних узких длинных деталей. При вырезке длинных узких деталей их следует объединить на одном листе с короткими деталями, причем большие детали необходимо располагать вдоль продольной кромки листа. Если такой возможности нет, то резку длинных деталей следует производить с противоположных сторон двумя резаками.

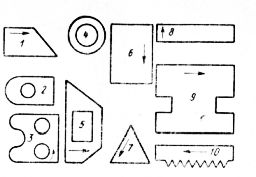

Рис. 2. Схема последовательности вырезки деталей из листа Во избежание деформаций рекомендуется по возможности применять совмещенные резы. Большое значение имеет выбор места начала резки, последовательности вырезки деталей, направления обхода контура, места поставки перемычек. При наличии на листе различных по размерам деталей резку следует начинать с края листа и перемещаться вдоль короткой стороны листа. После отрезки ряда деталей следует переходить к следующему ряду, постепенно перемещаясь вдоль длинной стороны листа (рис. 26). Направление обхода контура выбирают с таким расчетом, чтобы в первую очередь обрезать кромки, примыкающие к металлу, идущему в отход, и в последнюю очередь кромки, соединяющие деталь с основной массой листа. В процессе резки жесткость обрези должна быть меньше жесткости листа и вырезаемой детали, поэтому необходимо предусматривать разрезку отходов. Практика вырезки деталей по раскройным картам на заводах показывает, что при вырезке деталей с отношением длины к ширине более 3 (в зависимости от толщины металла) следует предусматривать перемычки. В зависимости от величины допускаемой деформации и толщины детали назначается число и длина перемычек. Как правило, перемычки ставят с шагом от 1 до 3 м, причем при вырезке узких длинных деталей оставляется не менее двух перемычек. Существенное влияние на величину деформации оказывают мощность подогревающего пламени, скорость резки, расстояние мундштука от поверхности металла, состояние поверхности металла и др. Можно в значительной степени избежать погрешностей в размерах деталей в результате деформаций путем рациональной конструкции стола для раскроя. Конструкция стола должна предусматривать жесткое крепление листа и быть достаточно жесткой, чтобы противостоять деформации изгиба листа. Кроме того, во избежание смещения листа в процессе резки необходимо предусматривать возможность свободного перемещения обрези. Заслуживают внимания различные способы охлаждения металла после резки: водяной, воздушный, воз-душно-водяной, причем практическая реализация этих способов может быть различной. Реклама:Читать далее:Специальные виды резкиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|