|

|

Категория:

Гибка и правка металла Далее: Прокатка Явление возврата и рекристаллизации. При нагреве наклепанный металл из неустойчивого состояния наклепа переходит в устойчивое равновесное состояние. Это сопровождается изменениями в структуре и свойствах металла. В начальных стадиях нагрева наблюдается постепенное снятие напряжений и уменьшение искажений в кристаллических решетках пачек. Этот процесс называют возвратом металла. При возврате имеет место частичное восстановление механических и физико-химических свойств металла. При дальнейшем нагреве из обломков деформированных зерен возникают новые зерна, имеющие правильную (неискаженную) кристаллическую решетку. Этот процесс образования новых зерен называют рекристаллизацией, а температуру, при которой начинают возникать новые мельчайшие зерна, — температурой рекристаллизации. Акад. А. А. Бочвар установил, что температура рекристаллизации чистых металлов составляет приблизительно 0,4 от абсолютной температуры плавления (отсчитанной не от 0 °С, а от —273 °С):

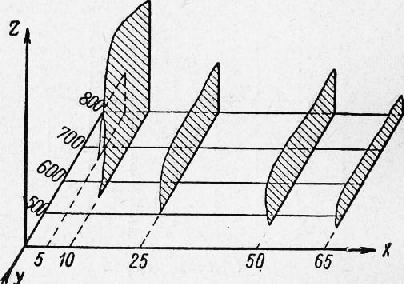

Рис. 1. Диаграмма рекристаллизации стали, содержащей 0,3% С

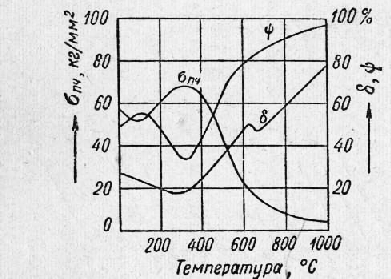

Пользуясь этой формулой, можно определить, что температура рекристаллизации железа примерно 450 °С, меди 280 °С, алюминия 100 °С, цинка —0°, свинца —30 °С, олова — 80 °С и т. д. Нужно помнить, что при температуре рекристаллизации только начинается уничтожение наклепа, и процесс рекристаллизации идет весьма медленно. Для увеличения скорости процесса рекристаллизации необходима более высокая температура. Приведенные значения температуры показывают, что низкоплавкие металлы (олово, свинец и цинк) не могут иметь наклепа при комнатной температуре. Если производить обработку давлением этих металлов при комнатной температуре, то наклеп быстро уничтожается без нагрева. При дальнейшем повышении температуры размер зерен увеличивается. Рост зерна зависит от температуры нагрева наклепанного металла и от степени его деформации. На рис. 1 приведена диаграмма рекристаллизации мягкой стали. Эта диаграмма выражает зависимость величины зерна от двух факторов — температуры нагрева и степени деформации, предшествовавшей нагреву, поэтому она построена в пространстве. По оси X откладывается степень деформации в процентах, по оси У — температура нагрева в °С, а по оси Z — величина зерна. Из диаграммы видно, что рост зерна зависит не только от температуры нагрева, но еще более от величины предшествовавшей деформации. После больших обжатий зерно растет незначительно; наибольший же рост зерна наблюдается после небольшой деформации (10%). Деформация, после которой при нагреве наблюдается наибольший рост зерен, называется критической деформацией. Крупнозернистое строение вызывает ухудшение механических свойств металлов, поэтому при обработке давлением в холодном состоянии нужно применять деформации больше критических, чтобы при последующем отжиге получить мелкозернистую структуру. С другой стороны, на практике иногда требуется получение крупнозернистого металла (например, трансформаторной стали). В этих случаях металл подвергают критическому обжатию, а затем отжигу. Нагрев и нагревательные устройства. На рис. 2 приведены кривые изменения механических свойств отожженной стали в зависимости от температуры нагрева. Эти кривые показывают, что при нагреве до 300° прочность возрастает, а пластичность уменьшается; при дальнейшем нагреве, наоборот, прочность резко уменьшается, а пластичность сильно возрастает. Следовательно, чем больше нагрета сталь, тем меньше энергии нужно затрачивать на ее деформацию. Поэтому нагрев стали для обработки давлением должен быть достаточно высоким.

Рис. 2. Кривые изменения механических свойств отожженной стали при нагревания

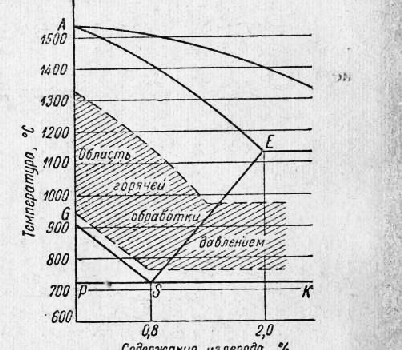

Рис. 3. Область нагрева углеродистой стали для обработки давлением

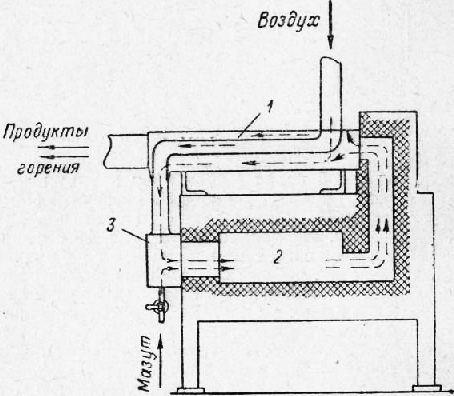

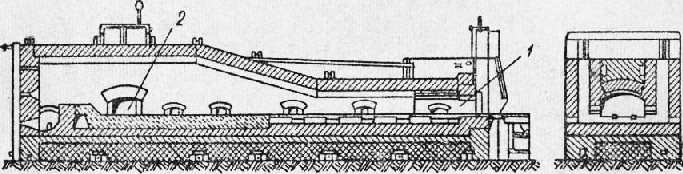

Однако нельзя допускать пережога, который наблюдается при нагреве, близком к линии солидуса. На рис. 3 приведена схема, на которой показана область рекомендуемого нагрева углеродистой стали для обработки давлением (заштрихованный участок). Нагрев заготовок в печах основан на свойстве теплопроводности металлов: он начинается от поверхности и постепенно распространяется внутрь заготовки. Чрезмерно быстрый нагрев в печи (от поверхности) вызывает трещины вследствие неравномерного теплового расширения внешних и внутренних частей заготовки, в особенности при переходе через критические точки, в которых изменяются структура и объем металла. Чтобы подсчитать время, необходимое для нагрева заготовок, пользуются эмпирическими формулами, разработанными советским ученым Н. Н. Доброхотовым. Нагрев металлических изделий для горячей обработки давлением производится в горнах или печах. Кузнечные горны служат для нагрева небольших кусков металла и разделяются на стационарные и переносные; они применяются для оборудования кустарных и ремонтных мастерских, а также Мелких цехов заводов. Печи для нагрева заготовок делятся на пламенные и электрические. Пламенные печи могут нагреватьсятвердым, жидким или газообразным топливом. По характеру распределения температуры в рабочем пространстве печи разделяются на камерные и методические. На рис. 4 приведена камерная пламенная печь с рекуператором. В рекуператоре воздух, необходимый для горения, подогревается, проходя по каналам, омываемым снаружи горячими газами, отходящими из печи (схема движения воздуха показана простой стрелкой, схема движения продуктов горения — двойной стрелкой). Все рабочее пространство камерной печи имеет примерно одинаковую температуру. Такие печи применяют для нагрева небольших заготовок, которые допускают высокие скорости нагрева. Нужно следить, чтобы заготовки нагревались раскаленными продуктами полного сгорания, а не языками пламени, кбторые содержат избыток кислорода и оказывают окислительное действие на поверхности заготовок. Камерные печи имеют относительно небольшие размеры: площадь пода, например до 2,5 м2. В методических печах нагрев заготовок осуществляется постепенно. Эти печи имеют удлиненное рабочее пространство, температура в различных частях его неодинакова. Заготовки, поступающие в печь через окно 1 (рис. 133), постепенно передвигаются вдоль рабочего пространства навстречу продуктам горения. В зону высоких температур заготовки поступают уже достаточно подогретыми. Выгрузка нагретых заготовок производится через окно 2. Передвижение заготовок по поду в современных печах осуществляется механическими толкателями. Для подогрева воздуха методические печи оборудуются регенераторами (подобно мартеновским печам) или рекуператорами.

Рис. 4. Камерная нефтяная печь с рекуператором:

1 — рекуператор; 2 — рабочее пространство; 3 — форсунка

Методические печи имеют меньший удельный расход топлива, чем камерные печи, и применяются при массовом производстве. Колодцевая печь (колодец) применяется для нагрева слитков (6—18 шт. одновременно), поступающих на обжимные прокатные станы и гидравлические прессы. Загрузка и выгрузка слитков производится через отверстие в своде печи (свод находится на уровне рабочей площадки цеха), закрываемое отодвигающейся в сторону крышкой. С повышением температуры металл окисляется быстрее. Заготовки в процессе обработки, а также при нагреве и охлаждении, покрываются коркой окислов; толщина такой корки (окалины) у крупных заготовок из стали может достичь нескольких миллиметров за одну операцию. Потери металла от окисления называют угаром. При многократном нагреве потери стали от угара весьма велики (5% и более). Нормально допускается не более 2—3 нагревов заготовок.

Рис. 5. Методическая печь

Безокислительный нагрев производят в электрических и муфельных печах, рабочее пространство которых заполняется защитным газом. При обработке с таким нагревом потери от угара сокращаются в 4—5 раз. Электрический нагрев (индукционный и контактный) осуществляется не от поверхности, а по всей массе заготовки одновременно или действием индукционных токов (индукционный нагрев), или от сопротивления самой заготовки прохождению в ней тока (контактный нагрев). Поэтому электрический нагрев позволяет достигать нужных температур в 10—20 раз быстрее, чем нагрев от поверхности. Так как горячая обработка производится при температурах, значительно превышающих температуру рекристаллизации, то наклеп, получаемый от механического воздействия, быстро уничтожается вследствие рекристаллизации и образования новых зерен. При обжатии зерна дробятся, затем из обломков зерен растут новые до тех пор, пока они не будут раздроблены новым обжатием и т. д. Это значит, что при горячей обработке давлением одновременно происходят два процесса — измельчение зерен и рекристаллизация. В процессе горячей обработки давлением уменьшаются или уничтожаются пороки литого металла: в результате механического воздействия металл уплотняется (например, газовые пузыри и пустоты с неокисленными поверхностями завариваются); в результате диффузии при высокой температуре происходит частичное выравнивание химического состава металла. При правильном температурном режиме проведения обработки получается мелкозернистая струк: тура, подобная структуре после отжига. Поэтому наиболее ответственные изделия обычно изготовляют путем горячей обработки давлением. Однако горячеобработанная сталь вследствие своего волокнистого строения может иметь неодинаковые механические свойства в разных направлениях: вдоль волокон они значительно выше, чем поперек волокон (как у дерева). Для частичного устранения этого недостатка при ковке заготовки переворачивают и последовательно подвергают проковке все части заготовки. Реклама:Читать далее:ПрокаткаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|