|

|

Категория:

Металлорежущие станки Далее: Жесткость и колебания Тепловые деформации. В процессе работы станка появляется ряд источников теплообразования. Источниками теплообразования являются подшипниковые узлы, направляющие быстро перемещающихся рабочих органов, гидравлические приводы, зона резания. Теплообразование приводит к непосредственному нагреву деталей станка, обрабатываемой детали и режущего инструмента, находящихся в зоне теплообразования. Масло, используемое в системе гидропривода и в системе смазки, переносит тепло из зоны теплообразования к другим деталям станка. Нагрев деталей станка может также происходить под действием внешних источников тепла, не связанных со станком. Нагрев деталей станка приводит к изменению их размеров, что может вызвать изменение взаимного расположения рабочих органов станка, установленного в процессе настройки. Процесс нагрева протекает постепенно, благодаря чему взаимное расположение рабочих органов станка изменяется во времени. Изменение взаимного расположения рабочих органов прекращается по достижении теплового равновесия. Если процесс обработки детали протекает в течение длительного периода времени, то постепенное изменение размеров отдельных деталей СПИД, вызванное тепловыми деформациями, может привести не только к появлению погрешностей размеров обрабатываемой детали, но и искажению формы обрабатываемой поверхности. При малой длительности процесса обработки возникают только погрешности размеров, которые проявляются при обработке партии деталей на настроенном станке.

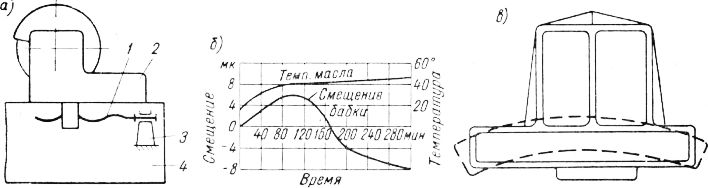

Рис. 1. Погрешности при тепловых деформациях. Так как тепло, выделяемое источниками теплообразования, распространяется постепенно по объему нагревающихся деталей, то нагрев этих деталей происходит неравномерно, что приводит к искажению формы этих деталей, в результате чего также возникают погрешности в размерах и форме обрабатываемой детали. В качестве примера рассмотрим процесс изменения положения бабки шлифовального круга, возникающий вследствие тепловых деформаций. Перемещение бабки осуществляется с помощью винта, смонтированного в опоре, жестко связанной со станиной. В процессе теплообразования в первую очередь происходит нагрев винта, обладающего малой тепловой инерцией. При удлинении винт, закрепленный в опоре, смещает бабку влево. Нагрев станины благодаря большой тепловой инерции происходит медленно, поэтому в первый период смещение подшипника вправо, происходящее вследствие теплового удлинения станины, оказывает небольшое влияние на суммарное смещение бабки, которое в этот период направлено влево. Удлинение станины продолжается после достижения теплового равновесия винта и в этот период направление суммарного смещения бабки изменяется. Следует заметить, что влияние указанного смещения на погрешность размеров обрабатываемой детали может быть полностью устранено при использовании для ограничения перемещений шлифовальной бабки измерительных приборов, контролирующих размер обрабатываемой поверхности. Неравномерный нагрев станины, происходящий вследствие выделения тепла маслом, используемым в гидросистеме, приводит к искривлению направляющих продольного стола, при этом стрела прогиба в приведенном случае достигала трех микрон. Искривление направляющих может вызвать искажение формы обрабатываемой детали. Характер тепловых деформаций определяется общей конструкцией станка, расположением источников теплообразования, интенсивностью теплообразования. Для уменьшения тепловых деформаций в конструкции станка может быть предусмотрена система охлаждения, в частности теплообменники для охлаждения масла, источники теплообразования могут быть вынесены за пределы станины или установлены на теплоизолирующие прокладки. Для компенсации температурных деформаций в отдельных случаях в конструкцию вводятся температурные компенсаторы. Нагрев обрабатываемой детали и режущего инструмента также приводит к погрешностям размеров, а в отдельных случаях и формы обрабатываемой поверхности. Размеры детали, измеренные сразу же после обработки, когда деталь находится в нагретом состоянии, больше размеров, измеренных после охлаждения детали до нормальной температуры. Удлинение резца при наружной обточке на токарном станке приводит к уменьшению диаметра обрабатываемой детали. Уменьшение погрешностей, возникающих вследствие нагрева обрабатываемой детали и режущего инструмента, достигается применением интенсивного охлаждения. В ряде случаев возможные искажения учитываются при настройке станка и для их компенсации вводятся соответствующие поправки. Так, например, на прецизионных станках для обработки точных винтовых поверхностей имеются коррекционные устройства, которые позволяют ввести необходимую поправку в шаг обрабатываемой винтовой поверхности. Для устранения влияния тепловых деформаций прибегают также к предварительному разогреву станка в процессе длительной работы на холостом ходу. Износ режущего инструмента. Износ режущего инструмента вызывает изменение взаимного расположения режущего инструмента и обрабатываемой детали, установленного в процессе настройки. Так как величина износа изменяется во времени, то при интенсивном износе и длительном времени обработки постепенное изменение взаимного расположения режущего инструмента и обрабатываемой детали может привести к изменению формы обрабатываемой поверхности. При малой длительности процесса обработки происходит постепенное изменение размеров деталей одной партии, последовательно обрабатываемых на настроенном станке. Особенно сильно сказывается на точность износ кругов шлифовальных станков. В целях устранения влияния износа на погрешности размеров обрабатываемых деталей на шлифовальных станках широко используется метод ограничения рабочих ходов в функции размеров обрабатываемых деталей, которые контролируются активными измерительными приборами. Для уменьшения влияния износа на погрешности размеров обрабатываемых деталей на ряде станков используются системы автоматической подналадки. В системах автоматической подналадки производится контроль размеров каждой очередной обрабатываемой детали или контроль износа инструмента. При выходе отклонений за пределы установленного допуска подается сигнал подналадки, которая осуществляется смещением соответствующих рабочих органов на величину, компенсирующую износ. В системах автоматической подналадки осуществляется также автоматическая смена режущего инструмента. Реклама:Читать далее:Жесткость и колебанияСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|