|

|

Категория:

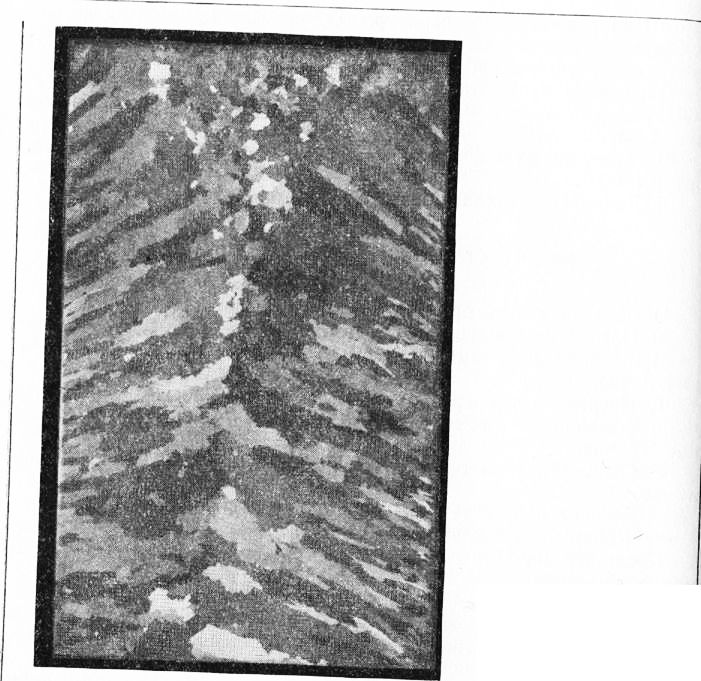

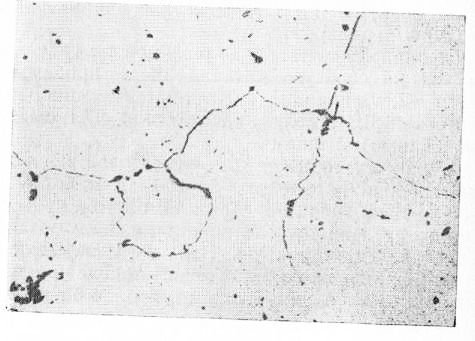

Жаропрочное стальное литье Литые хромоникелевые стали аустенитных марок характеризуются преимущественно крупнокристаллическим строением и большой степенью неоднородности химического состава в микрообъемах. В процессе длительной эксплуатации литых изделий, при высокой температуре, происходит выпадение карбидов из твердого раствора в виде мелкодисперсной фазы, которая затем коагулирует. Выделение карбидов хрома по границам зерен, вызываемое распадом твердого раствора, является главной причиной нестабильности стали и вызывает понижение пластичности, а также повышение склонности стали к межкристаллитной коррозии. Поэтому необходима стабилизация структуры литой стали аустенитных марок небольшими карбидообразующими добавками титана или ниобия. Эти элементы резко уменьшают количество карбидов хрома, выделяемых по границам зерен, и, следовательно, препятствуют обеднению основного твердого раствора хромом. Кроме карбидов хрома, в литой хромоникелевой стали аустенитных марок иногда обнаруживается в незначительных количествах хрупкая составляющая —сигма-фаза, которая, так же как и карбиды хрома, повышает склонность сплава к разупрочнению и межкристаллитной коррозии. Для уменьшения склонности к межкристаллитной коррозии аустенитных сталей рекомендуется понижение содержания углерода и, как уже ранее отмечалось, введение в сталь сильных карбидо-образующих элементов титана и ниобия в количествах, необходимых для полного связывания имеющегося в стали углерода в стойкие карбиды (TiC, NbC) или карбонитриды. При этом общее содержание углерода в стали должно быть понижено до 0,08—Ю,11%. В сталях, содержащих титан, принято иметь приблизительно пятикратное отношение титана к углероду, а в сталях, содержащих ниобий, восьми — десятикратное отношение ниобия к углероду. Сталь такого состава практически не склонна к межкристаллитной коррозии в электролите. Механические и жаропрочные свойства ее при комнатной и повышенных температурах значительно превышают свойства стали с обычным содержанием углерода и меньшим содержанием титана. Уменьшение содержания углерода до 0,06% в стали с ниобием приводит к появлению сигма-фазы. В отдельных случаях, а также при более высоких содержаниях углерода, кроме карбидов хрома, в литой хромоникелевой стали аустенитных марок иногда по границам зерен можно наблюдать образование сигма-фазы, что связано с наличием в стали ферритообразующих элементов в избыточном количестве. Ввиду того, что наличие сигма-фазы в стали крайне нежелательно, такие элементы следует добавлять точно в заданных количествах. В процессе эксплуатации при высоких температурах, наряду с явлением распада твердого раствора в металле происходит пластическая деформация. Действие пластической деформации двоякое: с одной стороны повышается жесткость металла (явление наклепа), причем под действием температуры наклеп будет постепенно сниматься, с другой —пластическая деформация способствует ускорению процесса выпадания фаз из пересыщенного твердого раствора (карбиды и интерметаллические соединения). Все эти процессы происходят в металле очень медленно, но так как срок службы деталей исчисляется несколькими десятками тысяч часов, то за это время в структуре металла, а следовательно, и в свойствах его происходят большие изменения. Перечисленные явления обнаруживаются испытаниями на ползучесть, длительную прочность, релаксацию, старение, усталость при высоких температурах. Для повышения механических свойств металла нужно, чтобы легирующие элементы, в особенности карбидообразующие, переводились в твердый раствор. Для более полного растворения углерода в аусте-ните и уменьшения выделенияшвторичных фаз отливки из стали таких марок следует подвергать закалке с последующеи стаоилизацией. Сигма-фаза, находящаяся в металле после закалки и отжига отливок, превращается в феррит. Необходимо также учитывать, что теплопроводность стали аустенитных марок приблизительно в 3 раза меньше теплопроводности углеродистой стали, что дополнительно способствует локализации тепла в отдельных «термических» узлах отливки. Коэффициент же расширения стали таких марок больше углеродистых на 50%, поэтому надо иметь в виду более высокие остаточные напряжения и повышенное коробление отливок. Термическая обработка особенно важна для аустенитных отливок сложной конфигурации, у которых имеются особенно большие внутренние напряжения, резко понижающие эксплуатационные свойства деталей турбин. Крайне незначительное повышение механических свойств при комнатной температуре, наблюдаемое в стали аустенитных марок, после применения соответствующего режима термической обработки не является постоянным, так как происходящие при эксплуатации или при искусственном старении процессы постепенно приводят сталь в более равновесное для данных температурных, условий состояние. В структуре литых деталей турбин из аустенитной стали по границам зерен довольно часто встречаются микро- и макротрещины. Большинство исследователей склонны возникновение этих трещин отнести за счет термических напряжений. В отдельных литературных источниках наличие внутрикристаллических трещин объясняется воздействием коррозионной среды и тепловых ударов в процессе термической обработки. Появление горячих трещин может быть объяснено также низкой температурой плавления эвтектики, в состав которой входит карбид ниобия, обладающий меньшей пластичностью в толстостенных отливках. Исследования структуры опытных и промышленных отливок из стали аустенитных марок ЛА1, ЛАЗ, ЛА4, 1Х20Н12Т-Л и др. показывают, что в тонких сечениях (40—80 мм) наблюдается преимущественно крупное столбчатое строение с направлением кристаллов от поверхности к центру, а в более толстостенных отливках (80— 180 мм) наряду со столбчатым строением в центре наблюдаются зоны более мелких дезориентированных кристаллов. Освещаемые на страницах отечественной и зарубежной литературы взгляды по вопросам, связанным с определением оптимального размера зерна литого изделия из стали аустенитного класса, весьма разноречивы. Например, некоторые советские исследователи утверждают, что в условиях высоких температур крупнозернистое строение существенно влияет на жаропрочные свойства аустенитной стали в сторону понижения этих свойств. В работах отдельных зарубежных исследователей отмечается существенное влияние различных режимов термической обработки на величину зерна кованой стали. Например, длительная прочность сплава 18-8 почти совершенно не зависит от величины зерна, тогда как уменьшение величины зерна с № 2—5 до № 8 способствует существенному повышению удлинения при длительном разрыве. Свойства сплавов 25-20 и 25-12 также существенно меняются с изменением величины зерна. С уменьшением величины зерна предел длительной прочности указанных сплавов снижается. Отмечается, что роль величины зерна тем меньше, чем выше температура испытания, например, при температуре 870° величина зерна не оказывает практически никакого влияния. Наибольшее падение предела длительной прочности при уменьшении величины зерна с № 2/4 до № 8 наблюдаете для сплава 25-20 при температуре 538°. Соответственно понижается удлинение при испытании на длительный разрыв. Особенно заметно влияет величина зерна сплава 25-20 на предел ползучести. Уменьшение величины зерна с № 2/4 до № 8 при температуре 538° способствует понижению предела ползучести с 11 до 3,5 кг/мм2, т. е. приблизительно в 3 раза. С повышением температуры испытания сплава 25-20 влияние величины зерна на предел ползучести постепенно прекращается. Отдельными работами подтверждается, что на процессы ползучести влияют не только свойства собственно кристаллов, но и свойства вещества межкристаллитных прослоек. Отношение объема, занимаемого межкристаллитной прослойкой, к объему собственно кристаллов зависит от размера кристаллов. Это отношение в случае мелкозернистых сплавов больше, чем при крупнозернистых, так как объем межкристаллитного вещества при мелкозернистом строении наибольший. Поскольку при низких температурах границы кристаллов более прочные, чем собственно кристаллы, можно предположить, что при высоких температурах крупнозернистый металл должен обладать более высоким сопротивлением ползучести, чем мелкозернистый. При низких же температурах должно наблюдаться обратное явление: уменьшение размера зерен стали аустенитных марок значительно повышает пластические свойства ее. Термическая обработка отливок из стали Режим термической обработки для отливок из аустенитной стали ЛА1 разработан работниками ЦНИИТМАШа под руководством чл.-корр. АН СССР И. А. Одинга. Сталь ЛА1 обладает четко выраженной дендритной кристаллизацией, слабо поддающейся воздействию термической обработки. Вследствие отсутствия фазовых превращений в аустенитных сталях можно только незначительно повлиять на устранение транскристаллизации и дендритного строения отливки. Поэтому термической обработкой преследуются весьма ограниченные цели — гомогенизация твердого раствора с частичным растворением карбидов сложного состава (WC, Сг23С6, МоС, TiC, NbC). Наряду с растворением карбидов внутри зерен аустенита, гомогенизация литых аустенитных сталей способствует также некоторому выравниванию химического состава в микрообъемах стали. На основании многочисленных литературных данных для стали ЛА1 рекомендуется термическая обработка, состоящая из аусте-низации (закалки) и последующей стабилизации (высокого отпуска). С целью более полного перевода в твердый раствор карбидов хрома температура закалки повышается до 1175—1180°. Указанный режим термической обработки находит ширкое применение при производстве отливок из стали аустенитных марок типа ЛА1 для паровых и газовых турбин высоких параметров. Двойной режим термической обработки состоит из двух стадий: аустенизации, применяемой после отрезки литников и прибылей отливок, и последующей стабилизации, производимой после выборки литейных пороков, обдирки и заварки выбранных участков. АУСТЕНИЗАЦИЯ 1) Посадка в печь при температуре не выше 200°. Дальнейшее охлаждение на спокойном воздухе. СТАБИЛИЗАЦИЯ 1) Посадка в печь при температуре не выше 200°. Особый интерес представляет исследование влияния различных режимов термической обработки на качество отливок. Для этой цели был использован металл опытной отливки — внутренней части газовпуска после аустенизации при 1150—1170°. Перед термической обработкой исследуемая часть отливки со всех сторон была зачищена и подвергнута керосиновой пробе для выявления и устранения литейных пороков. Для изучения влияния сварочных напряжений в указанной отливке была произведена специальная выборка глубиной до 60 мм* которая затем была заварена, зачищена и протравлена. Подготовленная таким образом отливка была разрезана на части, подвергнута термической обработке по трем различным режимам термической обработки А, Б и” В. РЕЖИМ А — СТАБИЛИЗАЦИЯ ПОСЛЕ ЗАВАРКИ 1) Посадка в печь при температуре не выше 200°. РЕЖИМ Б —АУСТЕНИЗАЦИЯ 1) Посадка в печь при температуре не выше 200°. РЕЖИМ В — СТАБИЛИЗАЦИЯ ПОСЛЕ АУСТЕНИЗАЦИИ ПО РЕЖИМУ Б 1) Посадка в печь при температуре не выше 200° С. После термической обработки по всем приведенным выше режимам каких-либо новых пороков на поверхности отливки не было, обнаружено. Проведенное исследование не позволило установить причины появления интеркристаллитных трещин в процессе заварки и последующей стабилизации, так как разрезка исследуемых частей отливки на мелкие темплеты, по-видимому, сняла имеющиеся напряжения. Заварка же и термическая обработка мелких частей отливки вряд ли могла повлиять на возникновение напряжений, способных вызвать, трещины и надрывы. Обширное исследование режимов термической обработки и влияние их на свойства металла было произведено ЦНИИТМАШем и НЗ им. Ленина на опытно-промышленной отливке из аустенитной стали ЛА4 (модификация стали ЛА1 с несколько повышенным содержанием титана). В качестве объекта для исследования служила отливка сопловой коробки паровой турбины СВК-150. Макроструктура металла этой отливки характеризуется темплетом, представленным на рис. 1, Наружная зона мелкой кристаллизации развита слабо и занимает незначительную площадь. Зона же столбчатой кристаллизации распространяется на большую часть площади сечения данного участка отливки. Внутренняя зона отливки с равноосной кристаллизацией металла занимает относительно небольшую площадь темплета. Микроструктура стали в различных участках отливки несколько различна. Однако в большинстве участков она. в основном, состоит из крупнозернистой основы с небольшим количеством выделений состоящих главным образом из карбидов и карбонитридов титана которые достаточно равномерно располагаются в виде включений как внутри аустенитных зерен, так и в виде цепочек по их границам (рис. 2).

Рис. 1. Макроструктура отливки сопловой коробки паровой турбины CBK-I50 из стали ЛA4.

Рис. 2. Микроструктура металла отливки сопловой коробки паровой турбины СВК-150 из стали ЛА4.

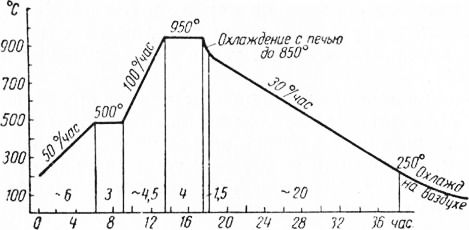

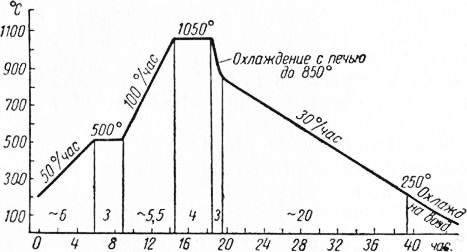

Для изучения влияния температуры нагрева при закалке на структуру стали ЛA4 литые заготовки незначительных размеров в лабораторных условиях подвергались нагреву в соляной ванне в течение около 20 мин. при восьми различных температурах от 950 до 1300° с интервалом 50 °С*. Существенных изменений в характере структуры стали ЛА4 в зависимости от температуры указанных кратковременных нагревов не было выявлено. Не обнаружили также признаков изменения величины зерен стали даже при нагреве до наиболее высокой температуры 1300°, хотя количество мелких выделений вторичных фаз в этом случае оказалось намного меньше, чем их было у стали в исходном состоянии. Структура и технологические свойства стали ЛА4 проверялись на более крупных промышленных отливках после приведенных ниже режимов термической обработки: Первые три режима термической обработки различаются только температурой максимального нагрева отливок. Все остальные условия термической обработки (скорости нагрева и охлаждения, длительность выдержек) одинаковые. Результаты механических испытаний образцов после различных режимов термической обработки не показывают преимущества того или иного режима термической обработки. Прочностные и пластические свойства стали ЛА4 при 650° в результате старения в течение 2300 и 3000 час. практически не меняются, что свидетельствует о малой чувствительности ее к изменениям режимов термической обработки. При исследовании структуры стали в зависимости от термической обработки для устранения влияния фактора массы образцы отбирали из одинаковых смежных участков отливки. При рассмотрении структуры отливок установить какую-либо зависимость ее от термической обработки не представилось возможным. Заметного роста зерен У стали ЛА4 не наблюдалось даже при очень высоких температурах (1250 и 1300° при кратковременных нагревах). При этих нагревах, по-видимому, возможны только незначительные изменения в структуре отдельных зерен, так как методом оптической металлографии (исключая электронную микроскопию) они не выявляются.

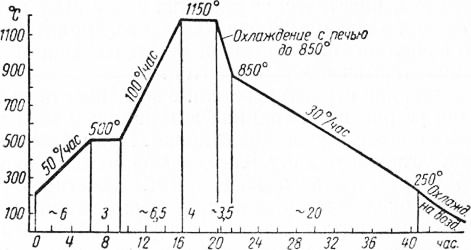

Рис. 3. График режима термической обработки (первый вариант).

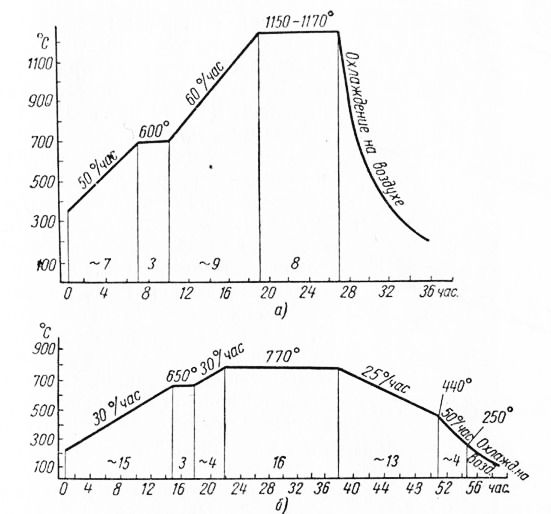

Рис. 4. График режима термической обработки (второй вариант).

Рис. 5. График режима термической обработки (третий вариант).

При термической обработке с различными нагревами до температур 950, 1050 и 1150° количество выделенных вторичных фаз и характер их распределения во всех случаях остаются примерно одинаковыми. Более заметное изменение структуры стали ЛА4 наблюдается после длительного старения при 700°. При сопоставлении исходной и конечной структуры стали после длительной выдержки при 700° замечается увеличение количества мелких выделений вторичных фаз, концентрирующихся главным образом около границ аустенитных зерен. Выделение субмикроскопических вторичных фаз подтверждается повышением травимости микрошлифов при длительном старении.

Рис. 6. График режима термической обработки (четвертый вариант):

а — аустенизация; б — стабилизация.

Дилатометрические испытания с повышением температуры термической обработки дают сближение кривых нагрева и охлаждения, а также размеров образцов до и после термической обработки. Проведенные исследования показывают, что более высокая температура (1150°) термической обработки стали JIA4 увеличивает стабильность ее при последующих нагревах. В зависимости от применяемого режима термической обработки показатели длительной прочности изменяются следующим образом. Образцы, вырезанные из отливки после термической обработки по режиму: посадка в печь при температуре 20—250°, нагрев до 500° со скоростью 30—50° в час, выдержка при 500° 3 часа, нагрев до 950° со скоростью 90—120° в час, нагрев до 1070° со скоростью 50° в час, выдержка 3—4 часа, охлаждение с печью до 850°, охлаждение до 250° со скоростью 25—30° в час, дальнейшее охлаждение на воздухе, имели при 650° предел длительной прочности, равный 8,5 кг/мм2. Металл этой же отливки после закалки со стабилизацией по режиму: закалка с 1150° после двухчасовой выдержки и последующая стабилизация при 800° в течение 10 час. —имеет предел длительной прочности (ст-105) при 650° — 10 кг!мм2 вместо 8,5 кг!мм2. Приведенные выше эксперименты и ряд других работ по исследованию режимов термической обработки свидетельствуют о том, что для аустенитной стали ЛА4 и ей подобных совмещенный режим термической обработки с максимальной температурой нагрева 1050° в отношении длительной прочности оказался менее рациональным, чем двойной режим термической обработки, состоящей из закалки при 1150° и последующей стабилизации при 800°. Однако можно сделать предположение, что при тщательном подборе оптимальных параметров нагрева и выдержек при совмещенном режиме термической обработки можно будет обеспечить более высокие жаропрочные свойства стали. Для этой цели потребуется проведение специальных исследовательских работ. Можно также ожидать, что в процессе длительной эксплуатации при высоких температурах может произойти упрочнение стали и в конечном счете исчезнет преимущество двойного режима термической обработки перед совмещенным. Сокращенный режим термической обработки позволит сократить общий цикл обработки, поэтому исследования в этом направлении следует признать желательными, так как фактор сокращения продолжительности режимов термической обработки, особенно в условиях заводов, изготовляющих турбины, имеет большое значение. Подвергавшаяся исследованию литая сталь марки ЛА4 была выплавлена на свежих шихтовых материалах. В связи с необходимостью применения в качестве шихтовых материалов —50% отходов производства в виде прибылей, литников и продувки жидкой ванны кислородом возникает необходимость дополнительной проверки режима термической обработки для отливок из такой стали.

Рис. 7. Дилатометрические кривые нагрева и охлаждения стали ЛA4:

1 — обработанной при 950”; 2 — обработанной при 1050°; 3 — обработанной при 1150° С.

Результаты исследований стали ЛA4, выплавленной с применением 50% отходов в шихте, подтвердили целесообразность применения следующего режима термической обработки.

Рис. 8. Макроструктура отливки обоймы уплотнения газовой турбины ГТ-12-3 из стали ЛA4.

При 1050 —1080° —2 часа, нагрев до 1160°— 3 часа, выдержка при 1160 —1180°—4 часа и охлаждение на воздухе. Указанный выше режим термической обработки был проверен на отливке обоймы уплотнения газовой турбины (плавка № 24214) и Дал положительные результаты. Макроструктура темплетов, вырезанных из разных частей отливки обоймы, характеризуется плотным строением и крупными столбчатыми кристаллами. — При изготовлении сварных узлов авиационных конструкций важное место занимает термическая обработка. Обычно термической обработке подвергаются детали и узлы из сталей, черных сплавов, титановых сплавов и некоторых других материалов. Узлы из легких сплавов, как правило, свариваются из предварительно закаленных и состаренных элементов и последующей термической обработке не подвергаются. При изготовлении сварных узлов из сталей и черных сплавов могут быть два варианта исходного состояния деталей перед сваркой. В первом случае детали термически обрабатываются только до сварки. По второму варианту узлы изготовляются из отожженных или нормализованных элементов с термической обработкой всей конструкции после сварки. Заготовки и узлы в соответствии с технологическим процессом их изготовления могут неоднократно подвергаться различным операциям термической обработки. В связи с этим по занимаемому месту и назначению в технологическом процессе все операции термической обработки можно разбить на три группы: а) подготовительную б) промежуточную и в) окончательную. Подготовительная термическая обработка имеет целью обычно подготовить материал, поступающий с металлургических заводов, к механической обработке, обработке давлением и сварке. В качестве операций подготовительной обработки для сталей, в частности, можно назвать: Промежуточная термическая обработка чаще применяется для узлов и конструкций, подвергающихся после сварки значительной правке или механической обработке. В качестве промежуточной термической обработки часто используются: 3. Закалка для аустенитных сталей и сплавов с целью снятия напряжений, выравнивания структуры и повышения пластичности. К промежуточной термической обработке можно отнести и предварительный подогрев деталей перед сваркой и сопутствующий нагрев сварных соединений при сварке, снимающий внутренние напряжения для предотвращения трещин. Окончательная термическая обработка ставит своей целью придание сварному узлу механических свойств, обусловленных техническими условиями и чертежом, а также снятие внутренних напряжений в изделии, появившихся в результате предыдущих операций. К операциям окончательной термической обработки относятся: Термообработку узлов после сварки стремятся проводить при минимальных припусках на последующую механическую обработку, а часто и при окончательных размерах. Но для крупных узлов со сложной конфигурацией обычные методы термической обработки часто сопровождаются возникновением больших короблений. Особенно это характерно для операции закалки. Правка же закаленных на высокую прочность узлов не всегда желательна ввиду возможности образования трещин. Решения этой проблемы часто, если позволяют форма и габариты изделия, можно достигнуть за счет применения изотермической обработки, позволяющей значительно уменьшить коробление узлов. К тому же изотермическая обработка, снижая деформации, способствует тем самым уменьшению припусков на механическую доработку. Выдержка при охлаждении производится в селитровых ваннах при температуре 260 — 270 °С. Большое внимание необходимо также уделять правильному конструированию приспособлений для поддержания изделий при нагреве в закалочной печи, а также быстроте и удобству захвата узлов при выгрузке их из печи и переносе в селитровую ванну или закалочную ванну. Большое значение имеет также выбор правильного расположения изделия в печи в зависимости от его конфигурации. При этом основным требованием является устранение возможности деформации узла за счет провисания его под собственной тяжестью. Охлажденные на воздухе после обработки в селитровой ванне узлы должны быть немедленно и тщательно промыты в горячей воде во избежание разъедания металла, особенно на поверхностях с окончательными размерами. Для деталей из титана и его сплавов обычно применяются подготовительная и окончательная термическая обработка. Обычно детали после заготовительно-штамповочных работ, связанных с нагартовкой материала, подвергаются отжигу для снятия имеющихся напряжений с последующим травлением для снятия поверхностных окислов. Детали из титановых сплавов, подвергаемые сварке плавлением, и сварочную проволоку желательно отжигать в вакууме с целью снижения содержания водорода и, как следствие, повышения их пластичности. Отжиг производится при температуре 700 — 800° С и вакууме 10~3 — 10~4 мм рт. .ст. в течение 1 — 2 час. В качестве окончательной термической обработки также обычно используется отжиг. Отжиг титановых сплавов, как правило, не воздействует на механические свойства сварных соединений (для сплавов типа ВТ-1, ВТ-4, 0Т4 и др.), но снижает внутренние напряжения, возникающие в изделии при сварке. Целесообразно отжиг производить в приспособлениях, не допускающих короблений узлов. В некоторых случаях допускается производить местный отжиг сварных соединений с помощью газовой горелки. Местный отжиг производится в приспособлении и сразу же после сварки. Сварные соединения, выполненные автоматической сваркой, могут отжигу не подвергаться. Операции термической обработки используются также для целого ряда других материалов и сплавов. В зависимости от типа материала и поставленных целей назначаются и соответствующие виды и режимы обработки. Эти вопросы излагаются в специальной литературе. Реклама:Читать далее:Термическая обработка отливок арматуры из стали 1Х20Н12Т-Л, 1Х18Н9Т-Л и другихСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|