|

|

Категория:

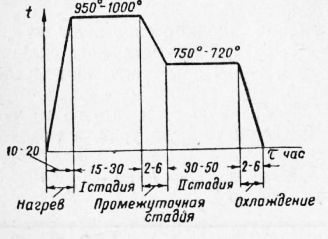

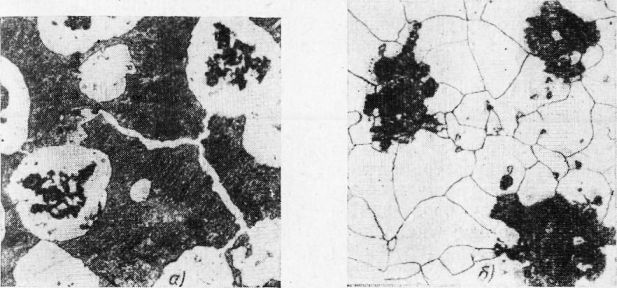

Технология металлов Далее: Твердые сплавы Серые, белые и ковкие чугуны подвергают термической обработке с целью изменения их структуры и свойств. Технология термической обработки чугуна (отжиг, нормализация, закалка, отпуск и химико-термическая обработка) сходна с технологией термической обработки стали. В отличие от структурных превращений, наблюдаемых в стали, в чугунах при некоторых видах термической обработки происходит разложение цементита. Этим свойством цементита пользуются при получении ковкого чугуна и при устранении отбеленной корки на деталях из серых чугунов, образующейся в процессе отливки на поверхности деталей, соприкасающейся с формой. Кроме процесса разложения цементита и выделения углерода, может идти иной процесс — частичное растворение структурно свободного углерода в твердом растворе. Это явление используют при необходимости повысить твердость чугунного изделия. Термическая обработка белого чугуна (получение ковкого чугуна). Белый чугун в литом виде вследствие своей высокой твердости и хрупкости не находит широкого применения. Изделия из белого чугуна являются исходным продуктом для получения ковкого чугуна с помощью термической обработки. Для этой цели используют белый чугун, который содержит 2,5—3,2% С, 0,6—0,9% Si, 0,3—0,4% Мп, 0,1—0,2% Р и 0,06—0,1% S. Исходная структура белого чугуна — перлит и ледебурит. Структура ледебурита встречается во всех белых чугунах, т. е. в железоуглеродистых сплавах с содержанием углерода более 2%, который присутствует в сплаве в форме цементита. Ледебурит при комнатной температуре представляет механическую смесь перлита и цементита. Напоминаем, что перлит представляет собой тоже механическую смесь, но феррита и цементита, причем перлит — более мелкая смесь, чем ледебурит. Описываемый отжиг на ковкий чугун производят в нейтральной среде (N2 или Н2) для защиты от обезуглероживания и окисления, в специально предназначенных для этой цели печах непрерывного действия. Детали укладывают на специальные поддоны, которые размещаются на роликовом поду. Поддоны проталкиваются с определенной скоростью по роликам. Длина камер нагрева первой и второй стадии отжига назначается с таким расчетом, чтобы детали находились в камерах необходимое для данной температуры время. Отжиг на ковкий чугун производится по режиму, показанному на рис. 76. Первая стадия отжига преследует цель разложения цементита, входящего в состав ледебурита; в перлите цементит сохраняется. Вторая стадия отжига преследует цель разложения цементита, входящего в состав перлита. В результате прохождения только одной стадии отжига получают ковкий чугун со структурой перлит+феррит+углерод отжига. Такой чугун называют перлитным (перлитно-ферритным, рис. 77, а). Он обладает хорошими прочностными свойствами, но невысокой пластичностью. Чугун с такой структурой используется в деталях, работающих на изгиб и трение. Для повышения прочности чугун можно подвергать закалке и высокому отпуску, что улучшает его механические свойства. После полного цикла отжига структура чугуна состоит из феррита и углерода отжига, т. е. образуется ферритный ковкий чугун. Из ковкого чугуна изготовляют мелкие детали сложной формы, которые трудно обработать резанием. Такие детали хорошо отливаются из белого чугуна, а последующая термическая обработка обеспечивает им хорошие пластические и прочностные свойства.

Рис. 1. Режимы отжига ковкого чугуна Применяют и другой способ получения ковкого чугуна. Нагрев изделий производится в окислительной среде, вследствие чего происходит выгорание углерода с поверхности,, вызывающее снижение твердости и некоторое повышение пластических свойств, а также улучшение обрабатываемости. В центре такой чугун сохраняет структуру белого чугуна. Полученный этим методом чугун называют белосердечным в отличие от черносердечного, получаемого при отжиге в нейтральной среде по вышеописанному способу.

Рис. 2. Структура ковких чугунов При таком способе детали из белого чугуна загружают в ящики, пересыпают окалиной или рудой и нагревают в обычных камерных печах. Отжиг ковкого чугуна является весьма длительной операцией. В настоящее время разработано много способов ускоренного отжига ковкого чугуна — предварительная закалка, отжиг в расплавленных солях при очень высоких температурах 1050— 1100° и др. Все эти мероприятия сокращают длительность отжига на ковкий чугун. Термическая обработка отбеленного чугуна. При быстром охлаждении отливки в литейной форме (сырая форма, металлическая форма) на поверхности изделия из серого чугуна может образоваться отбеливание, т. е. появиться структура белого чугуна. Наличие такого отбела делает невозможной механическую обработку резанием. С целью устранения отбела отливки из серого чугуна подвергают отжигу по режиму, приведенному на рис. 1. Вследствие наличия в сером чугуне большого количества кремния процесс разложения цементита идет значительно быстрее, чем при отжиге ковкого чугуна. Снятие отбела может производиться путем кратковременного нагрева в соляных ваннах при температуре свыше 1150° в течение нескольких минут. В некоторых случаях (для прокатных валиков, литых железнодорожных колес и др.) специально создается отбел поверхности для повышения твердости и износостойкости. В этом случае детали подвергают низкотемпературному отжигу для устранения литейных внутренних напряжений, способных вызвать при работе растрескивание деталей. Термическая обработка серого чугуна. Термическая обработка серого чугуна производится с целью снятия внутренних напряжений в отливке, повышения твердости и прочности детали. Отжиг для снятия внутренних напряжений применяется для литых деталей сложной формы. Внутренние напряжения снимаются путем медленного нагрева со скоростью 75—100 град/час до 500—550°, выдержки при этой температуре в течение 2—8 час. и охлаждения со скоростью 30—50 град/час до 200°. Закалка производится для повышения прочностных свойств серого чугуна. Она состоит в нагреве до температуры выше критической (850—900°), выдержке при этой температуре и последующем охлаждении. Длительность выдержки определяется температурой и исходной структурой: чем больше в структуре перлита, тем меньше должна быть выдержка. Если исходная структура ферритная, то выдержка составляет около 3 час. После закалки серый чугун подвергают отпуску, температура которого определяется желаемой твердостью. Для сохранения высокой твердости дается низкий отпуск, для повышения пластичности — высокий. Реклама:Читать далее:Твердые сплавыСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|