|

|

Категория:

Технология миниатюрных изделий Далее: Изготовление микроминиатюр Режим термической обработки миниатюрных изделий устанавливаются каждого вида изделия отдельно, исходя из геометрических размеров, конфигурации, материала, необходимой твердости и других факторов. При’нагреве изделий; осей, пуансонов, игл, заготовок сверл, штифтов и т. д. имеет место опасность их сцепления, деформации и“пережога тонких частей, появления пятнистой (разнотвердой) структуры при закалке и других нежелательных явлений. Для повышения качества термообработки загрузку и нагрев изделий необходимо вести не «навалом», а аккуратно укладывая их на приспособлениях. Нагрев изделий осуществляют в электродных соляных вакуумных печах и в печах с защитной атмосферой. Термическая обработка миниатюрных изделий диаметром до 1 мм является сложной технологической задачей. Незначительное отклонение от установленных режимов и других условий обработки может привести к неисправимому браку. При нагревании изделия, имеющие ограниченную жесткость в холодном состоянии, приобретают повышенную склонность к деформированию под действием случайных нагрузок, из-за неравномерности нагрева и охлаждения. При термической обработке изделий диаметром менее 0,5 мм необходимо тщательно соблюдать температуру нагрева и выдержки, состав ванн закалки, установленную последовательность операций, максимальную осторожность в обращении с нагретыми изделиями.

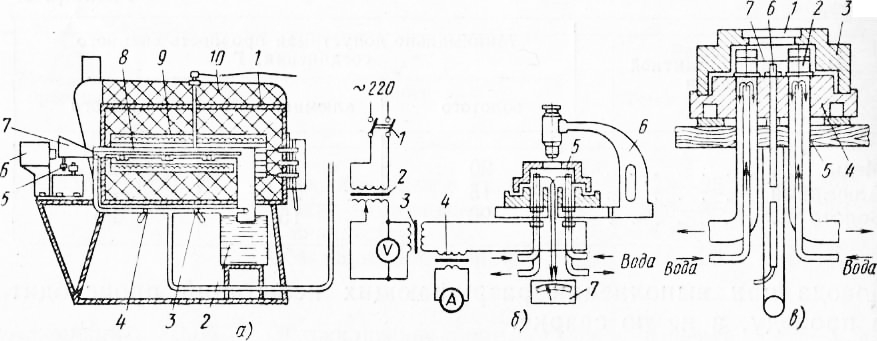

Рис. 1. Малогабаритные печи

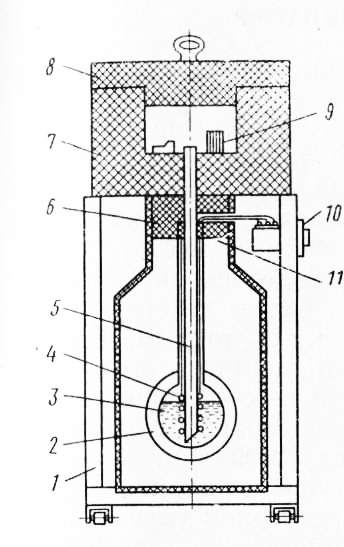

Рассмотрим технологический процесс термической обработки цилиндрических изделий диаметром от 0,1 мм до 1 мм, изготовленных из быстрорежущей стали. Он является типовым для таких изделий как оси, штифты, пуансоны, иглы, развертки. Технологический процесс включает операции предварительного подогрева заготовок, их нагрев, охлаждение, выварку, промывку, отпуск, химическую очистку и контроль. Нагрев изделий производят в электродной соляной ванне. Изделия, имеющие температуру окружающего воздуха, загружают в специальный совок и подогревают над зеркалом ванны до температуры 600—650 °С. При этом изделия, подвергаемые нагреву, укладывают рядами по 150—250 изделий. Нагрев цилиндрических изделий пучками или в специальных приспособлениях в вертикальном положении открытыми производить не рекомендуется ввиду того, что кипящая соль, омывая изделия, неизбежно их изгибает. Совок защищает изделия от потоков соли и предохраняет их от изгиба. При предварительном подогреве исключается резкое повышение температуры изделий от тепла, излучаемого зеркалом ванны. После подогрева изделия вместе с совком погружают в расплавленную, соляную ванну и выдерживают в течение одного или нескольких десятков секунд. Время выдержки зависит от диаметра изделий. В табл. 28 приведены режимы термической обработки цилиндрических изделий различных диаметров. В качестве рабочей среды для нагрева изделий используют хлористый барий. Для исключения обезуглероживания поверхностных слоев изделий в расплавленную соль добавляют ферросилиций. В нижней зоне ванны он разлагает сернокислые соли и образует безводную окись кремния, связывающую окислы железа (которые играют активную роль в обезуглероживании), в прочные химические соединения, состоящие из трехокиси железа и окиси кремния. В результате образования этого соединения ванна очищается от вредных составляющих. Для предотвращения появления на поверхности ванны твердой корки необходимо периодически добавлять буру и ферросилиций. Иначе образующаяся твердая корка может стать причиной изгиба горячих изделий при извлечении их из ванны. Электродная соляная ванна для термообработки изделий состоит из цилиндрического корпуса шамотной обмуровки, внутреннего кожуха и тигля с нагревателями. Выделяющие в процессе плавления газы удаляются вытяжной вентиляцией. После нагрева изделия извлекают из ванны и погружают в закалочную жидкость. От времени переноса из нагревательной до закалочной ванны во многом зависит результат закалки. Для тонких изделий это время не должно быть более трех секунд. В противном случае тонкие изделия успевают остыть. Охлаждение производят в нагретом до 40—50 °С веретенном масле. Не следует погружать изделия в масло вместе с совком, так как от него масло быстро нагревается. Выверку изделий производят в 10%-ном растворе каустической соды для очистки поверхности от соли. Изделия подвергают двукратному отпуску в специальной отпускной печи при температуре 540—550 °С или трехкратному отпуску в селитровой ванне при 560—580 °С. При закалке изделий из высокоуглеродистых сталей У10А, У12А нагрев до температуры 800—820 °С производят в соляной ванне, состоящей из 78% хлористого бария и 22% хлористого натрия. Время выдержки зависит от диаметра изделия. В крупносерийном производстве миниатюрных изделий для термообработки можно использовать индукционный нагрев в защитной среде. При этом следует свести к минимуму охлаждение изделий на воздухе до попадания их в масляную ванну. В ряде случаев для нагрева используются обычные камерные печи, оборудованные устройствами для создания защитной среды и специальным лотком, который после окончания нагрева изделий опрокидывается. При этом изделия падают в закалочную ванну. Для предотвращения сплавления и сцепления изделий в процессе нагрева целесообразно сообщать им колебательное движение путем установки вибраторов. Помимо инертных газов в качестве защитной среды применяют природный газ, пропан и другие газы. Оборудование для термообработки. На раме печи укреплен Г-образный муфель. Конец его вертикального ствола опущен в бак с закалочной средой и образует гидравлический затвор. В открытый конец муфеля вставляют лоток, опирающийся на три шариковых опоры и вибрирующий в продольном направлении под действием кулачка 5 и пружинного амортизатора. К обоим концам муфеля через краны подводится газ от сети или баллона. Причем к открытому концу он подается форсункой. Муфель обкладывается нагревательными элементами — керамическими плитами с проходящей внутри спиралью из нихрома и теплоизолирующим материалом. Контроль и поддержание заданной температуры производятся автоматически потенциометром и термопарой. Блок управления смонтирован в виде отдельного шкафа. Перед термической обработкой деталей (закалкой, отжигом или отпуском) печь предварительно нагревается до определенной температуры и продувается газом. Для этого открывается кран и газ, поступающий к открытому концу муфеля через форсунку, поджигается. Газовое пламя регулируют краном так, чтобы факел был минимальный, но перекрывал все сечение муфеля. Затем полностью открывают кран и муфель продувают газом в течение 1,5—2 мин, вытесняя воздух. После продувки кран закрывают. В результате внутреннее пространство муфеля заполнено газом и изолировано от попадания воздуха с одной стороны гидравлическим затвором — закалочной средой, а с другой — факелом пламени. После этого печь готова к работе. Включив вибратор и подобрав нужную скорость движения по лотку изделий (т. е. время выдержки), загружают на последний изделия, подлежащие обработке. Пройдя муфель, нагретые до требуемой температуры изделия попадают в закалочную среду. В случае отжига бак с закалочной средой заменяют ящиком с песком. Поверхность деталей до и после термической обработки получается чистая без следов заметного окисления. В тех случаях, когда изделия необходимо очистить от окалины, их закладывают в деревянный ящик, наполненный крупными опилками и порошком пемзы. Ящик плотно закрывают и устанавливают на приспособление, которое производит возвратно-поступательное движение со скоростью 800—900 ходов в минуту. Время очистки составляет 15—30 мин. В результате относительного движения изделий и наполнителей производится очистка их поверхности от окалины, остатков солей и окисных пленок. Для нагрева, расплавления и определения температуры плавления микродоз различных материалов служит малогабаритная электропечь, которая состоит из нагревательной печи, микроскопа для наблюдения за процессом, регулирующего трансформатора, получающего питание из сети, и понижающего трансформатора. Сечение катушки низкого напряжения составляет 450— 500 мм2. Нагревателем собственно печи является платиновая пластинка толщиной 0,3 мм, зажатая с обеих кондов двумя водоохлаждаемыми токоподводами, изолированными от водоохлаждаемого корпуса втулками из миканита. Печь завинчивают крышкой с окном из молибденового стекла. Для точного определения температуры плавления микродозы используют термопару. Выводы термопары приваривают точечной сваркой к пластинке. Нагреваемую микродозу (несколько миллиграммов) кладут на платиновый нагреватель. Печь закрывают и включают воду для охлаждения корпуса и токоподводов. С помощью трансформатора плавно поднимают температуру, наблюдая за микродозой через микроскоп. Температуру нагрева микродозы определяют по микровольтметру. После каждого расплавления микродозы нагреватель очищают. Для очистки от силикатных систем используют плавиковую кислоту. Потребляемая мощность микропечи 0,5 кВт; время нагрева— 1—2 мин. При необходимости миниатюрные изделия подвергают цементации как в газовом, так и в твердом карбюризаторе и в пастах. Обработка холодом. В производственной практике нередко возникает необходимость в проведении работ с обработкой изделий малых размеров глубоким холодом (температурой —60 °С и ниже). Существующие для этой цели установки, используемые для больших изделий, весьма громоздки и дороги. Поэтому для обработки холодом изделий малых размеров применяют малогабаритную холодильную камеру, схема которой приведена на рис. 2. Она состоит из пенопластового контейнера с крышкой, расположенного на столе. Внутри стола размещают 15-литровый сосуд Дюара с жидким азотом. В сосуд Дюара помещают металлическую трубку, на конце которой размещена нихромовая спираль, используемая в качестве подогревателя. В верхней части трубки имеется уплотняющая фторопластовая втулка. Жидкий азот в рабочую камеру поступает через теплоизолирующий поролоновый стакан. На подогреватель подают регулируемое напряжение от автотрансформатора. Рассеиваемая на подогревателе мощность расходуется на испарение жидкого азота, над поверхностью которого создается давление, выжимающее жидкий азот в рабочую камеру. В последнюю укладывают обрабатываемые изделия. В центральной части трубки имеются отверстия диаметром 1—1,5 мм, через которые в трубку проникает газообразный азот. Необходимость в этом вызвана тем обстоятельством, что в случае поддержания в камере температуры порядка —60 °С резкая подача жидкого азота в рабочий объем приводит к значительному градиенту температур по высоте камеры и к нежелательному скоплению жидкого азота в ее нижней части. Указанные отверстия способствуют подаче в камеру не жидкого азота, а парожидкостной смеси, что облегчает возможность регулирования температуры в рабочем объеме с точностью ±3 °С.

Рис. 2. Малогабаритная камера для обработки холодом

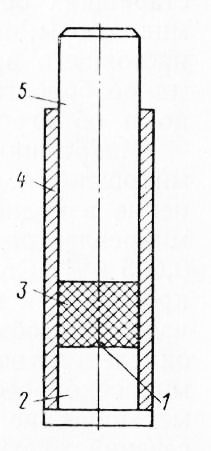

Изготовление миниатюрных шлифов. В экспериментальной работе часто возникает необходимость изготавливать шлифы из миниатюрных деталей. Однако изготавливать шлифы из них довольно сложно: их трудно зажать и удерживать при шлифовании, полировании и других видах обработки. Обычно изделие, из которого необходимо изготовить шлиф, запрессовывают в легкоплавкий материал, например полистирол. Запрессовку осуществляют следующим образом. На дно матрицы кладут изделие, из которого необходимо изготовить шлиф. Сверху засыпают полистироловой крошкой с таким расчетом, чтобы высота уже готового кубика равнялась 20—25 мм. Затем матрицу устанавливают в нагреватель и в нее вводят термометр до соприкосновения с полистиролом. Нагреватель включают через трансформатор в сеть. Полистирол нагревают до температуры плавления. После этого термометр извлекают, а в матрицу вводят пуансон. Далее матрицу и пуансон устанавливают под пресс, развивающий давление 60—70 кГс/см2. При таком давлении пресс-форму выдерживают в течение трех минут, после чего усилие снимают. Отформованный цилиндр или кубик с запрессованным изделием извлекают из матрицы. Далее следует обработка на шлифовальных и полировальных кругах, травление. Толщина шлифа при таком способе обработки может составлять 0,1 мм. Имеются установки для изготовления сферических и цилиндрических шлифов из полупроводниковых материалов.

Рис. 3. Приспособление для изготовления миниатюрных шлифов

Реклама:Читать далее:Изготовление микроминиатюрСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|