|

|

Категория:

Пружины Закалка При закалке пружин из специальных сортов легированных сталей, например из высокомарганцовистых сталей, весьма чувствительных к резкому изменению температур, перед загрузкой в печь для нагрева их необходимо предварительно подогреть до 450—500 °С для предупреждения образования трещин вследствие резкого повышения нагрева до температуры закалки. Практически закалка пружин осуществляется следующим образом. Партия пружин загружается в печь, нагретую до заданной температуры, и выдерживается в ней некоторое время, зависящее от размеров пружин. Обычно время выдержки пружин в печи 10— 45 мин. Перед загрузкой в печь крайние нерабочие витки пружины нужно подвязывать проволокой к соседним рабочим виткам во избежание нарушения перпендикулярности торцовых плоскостей крайних витков к оси пружины, чтобы в процессе закалки между ними и соседними рабочими витками не образовывалось зазоров. Для предупреждения искривления и коробления пружин в процессе закалки применяются различные приспособления. Элементарными и самыми простейшими из них являются швеллерные балки, которые располагаются равномерно по поду печи, на которые укладываются пружины для нагрева. На рис. 29 представлено другое приспособление, служащее для предупреждения искривления пружин, работающих на сжатие, но не дающее значительного эффекта. Оно состоит из цилиндрического стержня, диаметр которого немного меньше внутреннего диаметра пружин, с головкой, на которую перед загрузкой в печь надевается пружина, удерживаемая с другой стороны в свободном состоянии шайбой и чекой, вставляемой в отверстие стержня. Этим приспособлением пользуются также для длительного нагружения закаленных обычным способом пружин, работающих в жестких эксплуатационных условиях, например при высоких температурах. В этом случае пружины, надетые на стержень, сжимаются до соприкосновения витков, закрепляются чекой и затем уже загружаются в печь для нагрева. Нагрев пружины при этом производится при температуре примерно до 350 °С.

Рис. 1. Приспособление, применяемое при закалке и заневоливании крупных пружин сжатия Приспособление, применяемое в заводской практике при закалке пружин сжатия, изображено на рис. 2. Оно представляет собой стальной стакан, диаметр которого на 0,3—0,4 мм больше наружного диаметра пружины, а высота на 10—12 мм больше свободной высоты пружины. Пружину в свободном состоянии закладывают в стакан и одним концом упирают в его дно, после чего загружают в печь для нагрева. Отверстие в дне стакана, равное среднему диаметру пружины, служит для выталкивания закаленной пружины из стакана. После выдержки в печи при заданной температуре закалки пружины извлекаются из нее и в горизонтальном положении быстро погружаются в закалочный бак с охлаждающей жидкостью; при этом при помощи специальных подвесов пружины непрерывно покачиваются. Это необходимо для того, чтобы предупредить неравномерную закалку от оседания на ней пузырьков газа. Закалочный бак должен быть достаточно прочным, с высотой над уровнем пола мастерской не более 600 мм для облегчения труда рабочих при опускании в него больших и тяжелых пружин. Охлаждающими жидкостями при закалке пружин служат растительные и минеральные масла, эмульсии и очень редко вода. Закалка пружин в воде может сопровождаться образованием трещин. Эта опасность особенно возрастает при одновременном содержании в закаливаемой стали больших количеств кремния и марганца. Для предупреждения образования трещин на пружинах в воду прибавляют известь, мыло, мел, гуммиарабик и т. п. Более предпочтительной является закалка пружин в масле. При закалке пружин в воде никаких специально охлаждающих воду агрегатов не требуется, тогда как при закалке пружин в масле большое значение имеет температура последнего. При температуре масла около 60° С получается неполная закалка; хорошие результаты получаются при температуре масла порядка 30° С, поэтому при закалке пружин в масле применяются специальные устройства для его охлаждения. При небольших масштабах производства пружин масло можно охлаждать в баках с наружной водяной рубашкой или опусканием в масло змеевика, по которому циркулирует вода. Однако вследствие плохой теплопроводности масла эти способы неприменимы для интенсивного охлаждения в серийном или массовом производстве, поэтому для быстрого охлаждения масла в этих производствах применяют специальные охладители с всасывающими и нагнетательными насосами и фильтрующими приемниками. Хорошие результаты получаются также от перемешивания масла в закалочном баке путем продувания через него сжатого воздуха под давлением 3—4 ат.

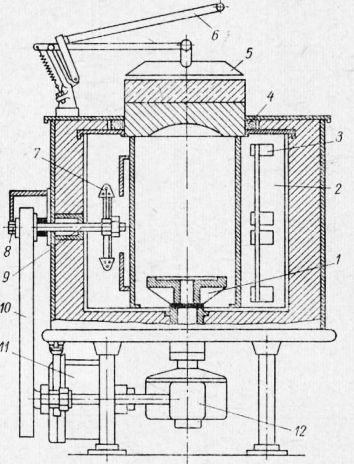

Рис. 2. Приспособление, применяемое при закалке пружин сжатия Отпуск После закалки пружины, изготовленные из непате нтированной проволоки, подвергают отпуску для снятия закалочных напряжений и повышения пластичности и вязкости стали. Для нагрева пружин приотпуске применяются пламенные, муфельные и электрические печи, а также соляные ванны. Схема одной такой электрической отпускной печи, обладающей высокой производительностью и прекрасными условиями нагрева, приведена на рис. 3. Нагреваемые пружины загружаются па вращающийся стол печи через верхнее отверстие, закрываемой крышкой при помощи рычага. Нагрев печи осуществляется при помощи электронагревателей, установленных на роликовых изоляторах. Песчаный затвор служит для уплотнения при опускании крышки. Вращение стола во время нагрева производится от электродвигателя через конические шестерни.

Рис. 3. Схема отпускной электрической печи Печь снабжена вентилятором, укрепленным на оси при помощи шарикоподшипников и приводящимся в действие от того же электродвигателя через ременную передачу. Вентилятор служит для подачи воздуха в рабочую камеру печи. Вращение стола и принудительная циркуляция горячего воздуха обеспечивают быстрый и равномерный нагрев пружины по всей длине и во всех сечениях витков. На рис. 4 изображена электронагревательная печь с вентилятором. Особенностью ее является автоматическое включение вентилятора при вдвигании подвижного пода печи. Для отпуска пружин применяются также соляные ванны. Температура отпуска устанавливается в зависимости от химического состава стали, требуемых механических характеристик и конструкции пружин. Практически температура отпуска пружин редко бывает ниже 400 °С и обычно лежит в пределах 400—550 °С. Время выдержки пружин в печи зависит от их размеров и при нагреве в соляных ваннах составляет не более 80 мин, при нагреве в муфельных печах оно в 2—3 раза больше. Пружины загружаются в соляную ванну в горизонтальном положении. Полное погружение пружин в ванну может достигаться при помощи специального приспособления, укрепленного на крышке ванны. После нагрева охлаждение пружин может производиться как на воздухе, так и охлаждением в воде или масле. После термической обработки для очистки от окалины пружины проходят гидропескоструйную обработку, а иногда подвергаются наклепу дробью в специальных дробеструйных аппаратах для повышения усталостной прочности. Выше было указано, что пружины из патентированной проволоки подвергаются только отпуску, который заключается в нагреве пружин при 175—250 °С с выдержкой при этой температуре в течение 15—20 мин в зависимости от диаметра проволоки. При правильном выборе режима низкотемпературного отпуска достигается уменьшение остаточной деформации до практически возможной минимальной величины и этим обеспечивается хорошая стабильность пружин как по геометрическим размерам, так и по силовым характеристикам.

Рис. 4. Электрическая отпускная печь с вентилятором Эти изменения должны учитываться при наладке автоматов или при подборе оправок и шага навивки. Ниже приведен еще один пример, иллюстрирующий положительное влияние низкотемпературного отпуска.

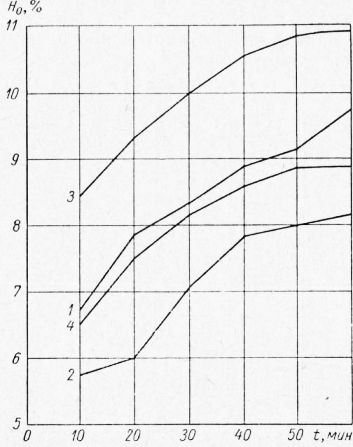

Рис. 5. Уменьшение свободной высоты в зависимости от времени выдержки сжатой пружины: Пружины с внутренним диаметром 8 + 0,58 мм, со свободной высотой 41 ± 1,6 мм, с полным числом витков 13 ± 0,5 и расчетным напряжением 77 кГ!мм1, навитые из патентированной пружинной проволоки 0 0,7 мм следующего химического состава: 0,90% С, 0,22% Si, 0,17% Мп, 0,09% Сг, 0,06% Ni, 0,011% S и 0,010% Р, были подвергнуты отпуску при температуре 180° С в течение 30 мин с последующим охлаждением на воздухе. Отпущенные пружины и такие же пружины без термической обработки были сжаты до полного соприкосновения витков в специальном приспособлении, а затем выдерживались в кипящей воде от 10 до 60 мин, после чего вынимались и разгружались. Результаты этого опыта приведены на рис. 33. Из данных рисунка следует, что отпуск пружин значительно снижает остаточную деформацию. Кривые уменьшения свободной высоты термообработанных пружин, представленных на диаграмме (рис. 34), аналогичны кривым, приведенным в предыдущем опыте. Следовательно, результаты проведенных опытов свидетельствуют о том, что отпуск существенно повышает стабильные свойства пружин как по геометрическим размерам, так и по силовым характеристикам за счет снятия внутренних напряжений, полученных при навивке, и за счет увеличения упругих свойств проволоки. Пружины, навиваемые из высококачественной углеродистой патентиро-ванной проволоки любых сечений до антикоррозионных покрытий, после навивки должны проходить низкотемпературный отпуск, как обязательную технологическую операцию. Нарушение установленного режима термической обработки пружин приводит к браку вследствие перегрева, пережога, недостаточного отпуска, обезуглероживания и возникновения трещин. 1. При перегреве, связанном с изменениями микроструктуры пружинной стали, пружины становятся хрупкими. 2. Пережог образуется при нагреве пружин до температуры,близкой к началу плавления пружинной стали с проникновением кислорода воздуха внутрь металла, вследствие чего происходит увеличение зерен стали с одновременным их окислением. 3. Недостаточно отпущенные пружины получаются при низкой температуре отпуска или при недостаточном времени выдержки. Недоотпущенные пружины характеризуются повышенной твердостью, жесткостью и хрупкостью вследствие образования аустенитно-мартенситной структуры. 4. Поверхностное обезуглероживание может произойти при повышенной (против установленной) температуре нагрева или в случае весьма продолжительной выдержки, при которых образовавшиеся зерна феррита в зависимости от степени обезуглероживания проникают внутрь металла на различную глубину. 5. Возникновение трещин при термической обработке пружин является следствием чрезвычайно энергичного охлаждения или весьма быстрого нагрева. Трещины, образовавшиеся при охлаждении, имеют совершенно чистый и светлый цвет. Наоборот, трещины, возникающие в процессе нагревания, в момент нахождения пружин в печи окисляются, приобретая темный цвет. В целях предупреждения брака пружин и наблюдения за установленным режимом нагрева пружин в печи производится систематический контроль температур посредством автоматических термоэлектрических приборов разных систем.

Рис. 6. Уменьшение свободной высоты в зависимости от времени выдержки сжатой пружины: Реклама:Читать далее:Дробеструйная обработка пружинСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|