|

|

Категория:

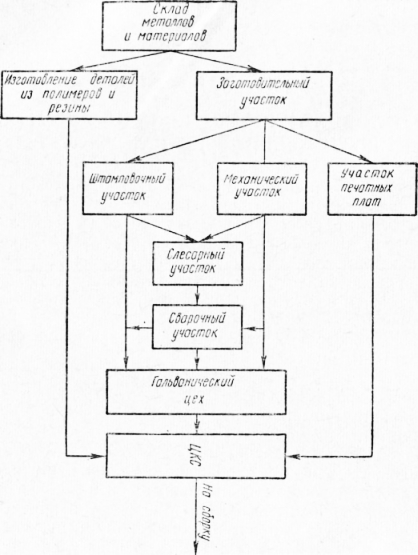

Производство радиоаппаратуры Рассмотрим на примере типового технологического процесса изготовления унифицированного телевизора содержание частных технологических процессов и их организацию в цехах завода. Изготовление деталей телевизора по типовому технологическому процессу ведется в механоштамповочном, гальваническом и пластмассовом цехах. Механоштамповочный цех. Цех имеет следующие участки: Оборудование в цехе расположено с учетом наименьшего межоперационного транспортирования заготовок и деталей Построение технологического потока имеет направленность от заготовительного участка к гальваническому цеху, складу готовых деталей и центральному комплектовочному складу. Детали, проходящие слесарную обработку, поступают на участок, оборудованный сверлильными станками, резьбонарезными и зенковочными автоматами. Готовые детали, не подвергающиеся гальваническим покрытиям, поступают на склад готовых деталей механоштамповочного цеха, где производится их учет, хранение, комплектация и отправка на центральный комплектовочный склад. На заготовительном участке листы и ленты разрезают в размер, необходимый для штамповочного оборудования. Обработке подвергаются черный и цветной прокат, электроизоляционные материалы (гетинакс, картон и др.). Заготовительные работы выполняются на:

Рис. 1. Блок-схема технологического процесса изготовления деталей для производства унифицированных телевизоров

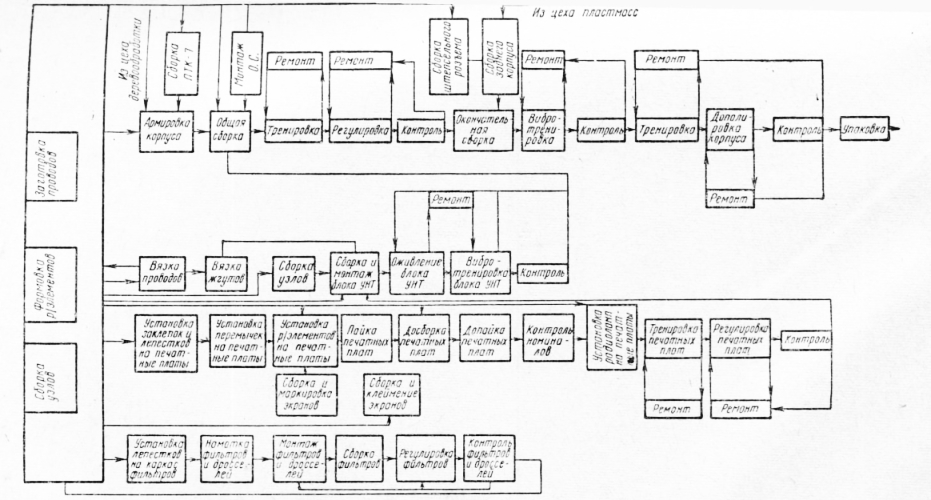

Особое внимание обращают на рациональный раскрой листов, безотходную штамповку, а также на использование отходов, что позволяет снизить трудоемкость заготовительных работ, повысить производительность труда и сократить нормы расхода материалов. Нарезанные заготовки хранят на стеллажах; к заготовкам подвешивают бирки, на которых указывают, для каких деталей они предназначены. Все детали, изготовляемые в механоштамповочном цехе, можно по конструктивно-технологическим признакам разбить на следующие группы: Рассмотрим технологические процессы изготовления наиболее характерных для данного цеха изделий. Ламповые и контурные экраны, Экраны изготовляют на поточно-механизированной линии, которая состоит из шести единиц оборудования. На заготовительном участке листы разрезают гильотинными ножницами на полосы, а затем передают на пресс-автомат, на котором выполняется безотходная вырубка заготовок. После смазки и галтовки заготовки поступают на пресс для холодного выдавливания экрана. На другом прессе окончательно обрабатывают экран — обрубают торцы, пробивают, отбортовы-вают и калибруют отверстия. Управляют прессами от одного командоаппарата, что обеспечивает синхронностС в работе. Поточно-механизированная линия Для изготовления экранов позволяет значительно повысить производительность труда. Контакты, лепестки, штырьки. Эти детали изготовляют на универсально-гибочных и листоштамповочных одно- и многоопера-чионных пресс-автоматах. Пресс-автоматы характеризуются высокой производительностью (100—1200 деталей в минуту и 1000 деталей в минуту). При обработке деталей на прессах-автоматах производительность труда повышается в 4—5 раз. Шасси. Шасси является наиболее сложной и трудоемкой деталью. По типовому технологическому процессу шасси изготовляют на восьмипозиционном листоштамповочном пресс-автомате. На заготовительном участке листы режутся на полосы, которые собирают в пакеты. Пакеты загружают в кассеты. Полоса пакета подается полосоукладчиком в подающие валки, которые перемещают полосу на заданный шаг подачи. На первом штампе вырубается заготовка по контуру, которая с помощью шиберной подачи поступает на промежуточную позицию, откуда захватами грейферной подачи она передается на второй штамп для вытяжки, а также на все последующие операции. На третьем и четвертом штампах пробиваются сквозные отверстия и отверстия для последующей отбортовки. На пятом штампе отборто-вываются предварительно пробитые отверстия. Серия мелких отверстий пробивается на шестом штампе. На двух последних операциях выполняется просечка лепестков и отгибка их в противоположных направлениях относительно шасси При каждом ходе ползуна с пресса сходит готовое шасси, которое передается с транспортера на слесарно-сварочный участок. Применение пресс-автомата повышает производительность труда почти в 30 раз. Гайки МЗ и М4. Эти детали изготовляют из калиброванной проволоки на четырехпозиционном холодно-высадочном автомате. Нарезают резьбу в гайках на гайконарезном автомате. Холодно-высадочный и гайконарезной автоматы составляют одну линию. На автоматической линии отработки давлением изготовляют из пруткового материала оси, валики и другие детали этого типа. Гальванический цех. В цехе производятся цинкование, оловя-нирование, анодное оксидирование, химическое травление и механическое, полирование алюминия, химическое пассирование латуни, горячее лужение припоем ПОС-40 и другие процессы. В гальванический цех входит участок изготовления печатных плат. Цех оборудован автоматическими линиями для всех гальванических покрытий и химических обработок. Оборудование цеха расположено таким образом, что позволяет полностью механизировать транспортирование поступающих на покрытие деталей. В кладовой гальванического цеха, куда по подвесному транспортеру поступают детали из механоштамповочного цеха, монтируют детали на подвески и засыпают их в барабСны и колокола, после чего они поступают по подвесному транспортеру, который проходит через весь цех и подходит к каждому агрегату, на соответствующее покрытие. Обработанные детали на подвесках или барабанах по тому же транспортеру поступают в кладовую. Печатные платы. Печатные платы изготовляют по замкнутому технологическому циклу. Фольгированный гетинакс поступает со склада готовых материалов на электрокарах к роликовым ножницам, которыми режут ЛИСТЫ на полосы. Полосы, уложенные в стопу, подаются к прессам, где выполняется вырубка заготовок и пробивка технологических отверстий. Далее заготовки погружают на автоматизированную линию, на которой наносят рисунок схемы, травят пробельные участки медной фольги, наносят защитные эпоксидные маски, производят горячее лужение контактных площадок. Все агрегаты линии связаны между собой транспортными устройствами, позволяющими передавать заготовки с агрегата на агрегат. После проверки качества печатной схемы платы механически обрабатывают: вырубают их по контуру на прессах, пробивают в них отверстия. Последней операцией изготовления печатных плат является установка штырьков и заклепок на универсальном автомате. После укладки печатных плат в специальную тару их передают на центральный комплектовочный склад. Пластмассовый цех. В цехе изготовляют детали из термопластичных и термореактивных материалов, а также из резины. Цех имеет следующие участки: литьевых машин; гидропрессов; зачистки; таблетирования; переработки отходов. Технологический процесс прессования деталей из термореактивных материалов включает таблетирование и высокочастотный подогрев. Таблетирование необходимо для дозировки и повышения теплопроводности материала, а также удаления из него воздуха. Предварительный подогрев материала токами высокой частоты уменьшает длительность смыкания пресс-формы и выдержку под давлением в 2—3 раза, увеличивает срок службы пресс-формы, что приводит к увеличению производительности труда и улучшению качества изделий. Сборочно-монтажный цех. Сборочно-монтажиый цех состоит из двенадцати узкоспециализированных участков, что позволяет эффективно использовать высокопроизводительное оборудование и оснастку, специализировать рабочих на выполнение определенной операции, повысить производительность труда. Сборочно-монтажные работы по конструктивно-технологическим признакам разбиты на следующие группы: Общее представление о сборочно-монтажных работах дает блок-схема технологического процесса сборки и регулировки унифицированного телевизора, показанная на рис. 254. На заготовительном участке выполняются три вида работ: схемная заготовка комплектующих изделий; формовка радиоэлементов; сборка мелких узлов. Эти виды работ включают заготовку проводов, проволоки, плетенки, изоляционных трубок, подготовку радиоэлементов для установки их на печатные платы и для навесного монтажа, а также лужение концов плетенки, сборку панелей, ручек, планок и др. В цехе используется многотипное оборудование, это обусловлено большим разнообразием монтажных (схемно-кабельных) заготовок. Такие операции, как нарезка изоляционных трубок и плетенки, нарезка и формовка перемычек, разделка и снятие изоляции проводов питания, резка, зачистка и лужение проводов выполняются на автоматах. Сборка мелких узлов ведется на верстаках. Отформованные радиоэлементы, заготовки проводов, проволоки, плетенки, изоляционные трубки и собранные мелкие узлы передаются на контроль, а затем на центральный комплектовочный склад. Вязку жгутов выполняют при помощи шаблонов и на специальных конвейерах непрерывного действия. Схемно-кабельные работы также выполняют на конвейерах непрерывного действия, на них же производится сборка мелких узлов. Включение сборки и монтажа мелких узлов в общий поток конвейера схемно-кабельных работ позволяет значительно сократить внутрицеховые транспортировки и снизить потери рабочего времени. Готовые узлы поступают по конвейеру в центральный комплектовочный склад. Сборку, монтаж и регулировку фильтров и дросселей ведут на конвейерах участка, расположенного в цехе общей сборки. Сборку и монтаж печатных блоков осуществляют на конвейерах непрерывного действия со встроенной установкой для пайки «волной». Детали и узлы на конвейер поступают по подвесной дороге. После сборки и монтажа блоки автоматической подстройки частоты гетеродина и видеодетектора подвергаются регулировке. Блок усилителей промежуточной частоты изображения и звука и блок развертки после сборки и монтажа передают на тренировку, которая проводится на специальном конвейере. Оттренированные платы снимают с конвейера и передают на ленточные транспортеры. Возле транспортеров расположены компараторы, на которых производится регулировка плат, после чего платы передаются в центральный комплектовочный склад.

Рис. 2. Блок-схема технологического процесса сборки, регулировки и упаковки унифицированного телевизора

На транспортерах регулировки блоков имеются места для ремонта п резервные места. Все узлы для сборки блока УНТ комплектуются на центральном комплектовочном складе. Сборку и монтаж блока УНТ выполняют на двух конвейерах пульсирующего типа. Перед конвейерами установлены два пресса для клеймения номера на планке шасси. Кронштейны на шасси устанавливают в механоштамповочном цехе. После сборки и монтажа блок подвергается проверке и вибротряске. Готовый блок отправляют по подвесной дороге на конвейер армировки и общей сборки. Кинескоп и блоки ПТК-7 подают по подвесной дороге на рабочее место этого конвейера. Корпуса телевизора поступают из деревообделочного цеха по другой подвесной дороге. Кроме армировки и общей сборки, на этом участке производится сборка мелких узлов (ОС, ручек). После установки блока УНТ телевизор поступает на предварительную тренировку и регулировку, которые выполняют на специальном участке, оборудованном конвейерами. После общей сборки телевизор проходит вибротренировку, тренировку и контроль, а затем идет на участок упаковки. Упаковывают телевизоры на специальной линии, откуда их по подвесной дороге передают на склад готовой продукции. Реклама:Читать далее:Профессиональные вредности и гигиена труда при производстве радиоаппаратурыСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|