|

|

Категория:

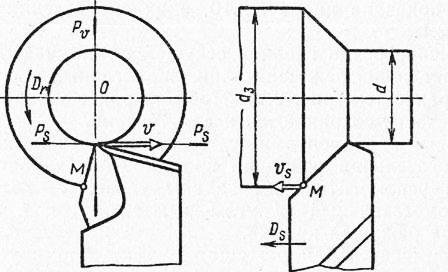

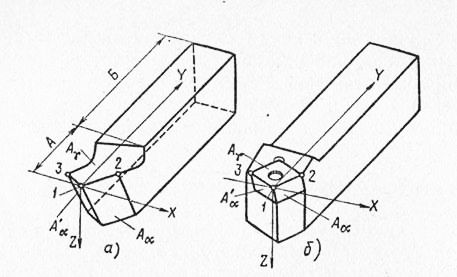

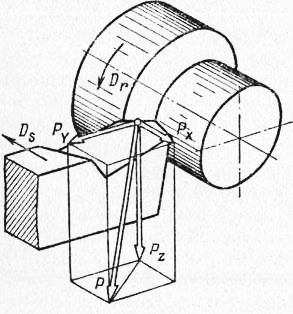

Слесарно-инструментальные работы Далее: Осевая обработка Обработку резанием токарными резцами на станках токарной группы называют точением. При точении используются два движения: Перемещение резца в направлении движения подачи за один оборот заготовки называется подачей SQ на оборот и имеет размерность мм/об. Цельный токарный резец имеет рабочую А и крепежную Б части. Рабочая часть состоит из передней поверхности Ау, главной задней поверхности Аа и вспомогательной задней поверхности Аа. Пересечение передней и главной задней поверхностей образует главную режущую кромку 1—2\ пересечение передней и вспомогательной задней поверхности — вспомогательную режущую кромку 1—3; пересечение режущих кромок образуют вершину 1 резца.

Рис. 1. Движение заготовки и резца при точении

Рис. 2. Токарный резец: а — цельный, б — с неперетачиваемой пластиной

Такие же элементы имеет режущая пластина из твердого сплава, механически закрепленная на корпусе резца сборной конструкции (рис. 2.9,6). После затупления главной режущей кромки пластину поворачивают на одну грань и резец годен к работе без затачивания. Такие резцы называют резцами с неперетачиваемыми многогранными режущими пластинами. Сечение резца главной секущей плоскостью Рх представляет собой режущий клин, аналогичный рассмотренному ранее (см. рис. 2.2). Поэтому ранее установленные зависимости сохраняются и для точения. Вспомогательная режущая кромка формирует меньшую сторону сечения срезаемого слоя. Вспомогательный задний угол а’ выполняет ту же роль, что и главный задний угол а, т. е. обеспечивает свободное перемещение задней вспомогательной грани относительно поверхности резания. У токарных резцов обычно а’ = а. Угол ф’ определяет положение вспомогательной режущей кромки относительно обработанной поверхности, влияет на ее шероховатость и на прочность вершины резца. С увеличением угла ф’ прочность вершины снижается, а шероховатость обработанной поверхности растет. Обычно ф’ = = 12 15°.

Рис. 3. Система координатных плоскостей и углов токарного резца

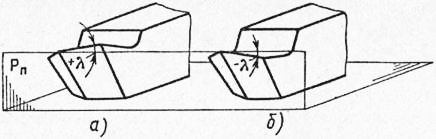

Угол Я наклона главной режущей кромки определяет направление схода стружки и влияет на прочность и стойкость резца: резцы с положительным углом X имеют более высокую прочность и стойкость, поэтому их применяют для тяжелых обдирочных работ; при чистовом точении применяют резцы с отрицательным углом А, обеспечивающие отвод стружки от обработанной поверхности. Главный угол ф в плане, изменяя толщину и ширину срезаемого слоя, оказывает значительное влияние на процесс резания.

Рис. 4. Токарный резец с положительным (а) и отрицательным (б) углом X наклона режущей кромки

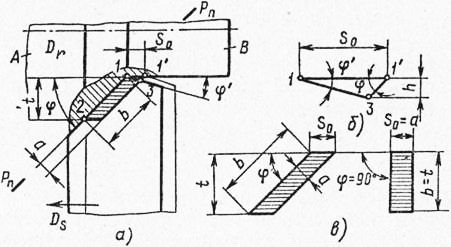

Рис. 5. Размеры срезаемого слоя (а), остаточного сечения (б) и влияние угла ф в плане на толщину а и ширину Ь срезаемого слоя (в)

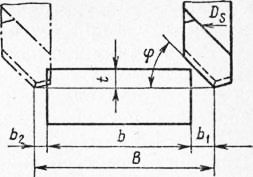

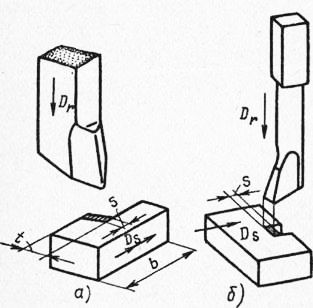

Размеры срезаемого слоя при точении зависят от глубины t резания, подачи S0 на оборот и главного угла <р в плане. Глубиной резания называется кратчайшее расстояние между обрабатываемой А и обработанной В поверхностями. За один оборот заготовки резец перемещается на величину подачи Sa . Фигура между двумя последовательными положениями главной режущей кромки, выделенная горизонтальной штриховкой, представляет собой сечение срезаемого слоя. Треугольник, выделенный вертикальной штриховкой, называется остаточным сечением, характеризующим шероховатость обработанной поверхности. С уменьшением подачи S0 и вспомогательного угла ф’ в плане высота h уменьшается, а значит и снижается шероховатость обработанной поверхности (это следует учитывать при чистовом точении). С увеличением угла <р толщина срезаемого слоя увеличивается, а ширина — уменьшается. При ф = 90° имеем а = S0 и b = t. Таким образом, угол ф, изменяя толщину срезаемого слоя, влияет на силу резания: она уменьшается с увеличением угла ф. Большое влияние оказывает угол ф на отвод теплоты от режущей кромки: чем меньше этот угол, тем больше активная длина главной режущей кромки, больше площадь контакта стружки с передней поверхностью резца. В результате снижаются плотность теплового потока и температура у режущей кромки, что повышает стойкость резца. Главная составляющая Рг этой силы по направлению совпадает со скоростью главного движения. Она определяет мощность, затрачиваемую на резание. Составляющая силы резания, параллельная оси главного вращательного движения, называется осевой составляющей Рх. Она направлена против движения подачи и используется для расчета элементов механизма подачи станка. Радиальная составляющая Ру силы резания, направленная по радиусу главного движения резания, вызывает упругую деформацию заготовки, которая приводит к погрешности формы детали. Составляющие силы резания связаны между собой соотношением Рг: : Ру : Рх — i : (0,4-0,5): : (0,25—0,3). Сила резания Р = (1,1

Рис. 6. Составляющие силы резания при точении

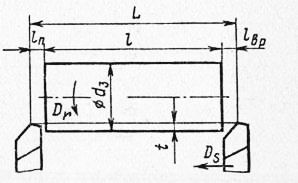

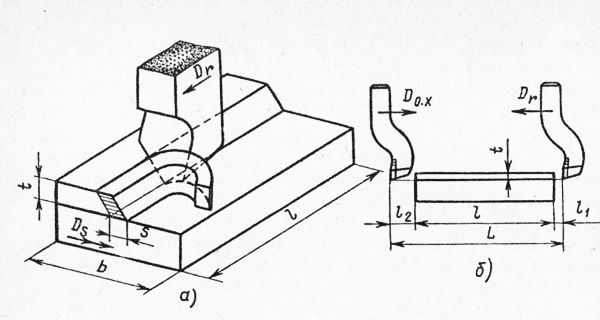

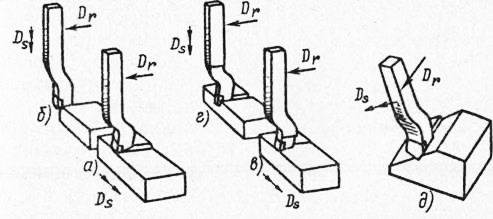

Режим резания при точении. Совокупность значений скорости v резания, подачи S0 и глубины t резания называется режимом резания. Он должен быть таким, чтобы достигалась максимальная производительность при минимальной себестоимости операции и требуемом качестве обработанной детали. Глубину резания назначают в зависимости от припуска на обработку и вида обработки (черновая или чистовая). Точение ведут с возможно меньшим числом рабочих ходов. Как правило, при черновом точении t = = 2-=-12 мм (в зависимости от припуска и мощности станка), при чистовом — t — 0,5 Подачу S0 выбирают наибольшей, чтобы сократить время обработки. Величина подачи ограничивается требованием к качеству (шероховатости поверхности) и точности обработки. При черновом продольном точении заготовок диаметром 20—100 мм подача S0 = 0,3 Время Т0 (мин), затраченное непосредственно на удаление припуска, называют основным технологическим временем. Строганием называется образования поверхностей деталей резцами на строгальных станках при прямолинейном и горизонтальном главном движении Dr резания и прерывистом движении Ds подачи. Направление движения подачи (заготовки) перпендикулярно направлению движения резания (резца). При строгании горизонтальной плоскости на поперечно-строгальном станке резец устанавливают на глубину t резания и сообщают ему горизонтальное движение со скоростью v, во время которого он срезает слой металла размерами ts по всей длине заготовки.

Рис. 7. Определение длины пути резца в направлении движения подачи

Рис. 8. Движение резца и заготовки при строгании

В конце прямого рабочего хода, в крайнем левом положении резец останавливается и получает движение £>0.х. обратного хода со скоростью и0бР. Обычно скорость обратного хода больше скорости прямого хода. В конце обратного хода резец возвращается в исходное положение и останавливается, а заготовка перемещается в направлении Ds на величину подачи S, которая выражается в миллиметрах на двойной (т. е. прямой и обратный) ход резца (мм/дв. ход). Перемещение резца в направлении движения Dr резания из начального положения в конечное (см. рис. 2.15,6), называемое длиной хода L = / + l\ + k, где 1\ и /г — перебеги резца (для поперечно-строгальных станков l\ + h — 40-Ь50 мм). Основное технологическое время при строгании Т0 = Bi/(nS), где В — расчетная ширина строгания, мм; п — число двойных ходов резца в минуту; 5 — подача, мм/дв. ход; i— число проходов. Виды строгальных резцов. Проходной черновой строгальный резец (рис. 2.17, а) применяют для обработки горизонтальных или наклонных плоскостей; подрезной резец —для подрезки торца заготовки; чистовой резец — для чистового строгания горизонтальных плоскостей; канавочный резец —для обработки прямоугольных пазов. Режущая часть строгальных резцов обычно отогнута относительно державки назад, что предохраняет резец от поломки при врезании в заготовку. Этим строгальные резцы отличаются от токарных. Система координатных плоскостей, элементы режущей части, режущие кромки и их углы у строгальных резцов такие же, каК у токарных. Поэтому сечение срезаемого слоя и характеристики стружек при строгании определяются по тем же формулам, что и при точении.

Рис. 9. Определение длины пути строгального резца в направлении движения подачи

Рис. 10. Виды строгальных резцов

Рис. 11. Проходной (а) и канавоч-ный (б) долбежные резцы

В конце прямого хода, в крайнем нижнем положении, резец останавливается и получает движение обратного хода со скоростью и0бР, которая больше скорости v. После одного двойного хода (в крайнем верхнем положении) резец останавливается, а заготовка получает продольную подачу при работе проходным резцом или поперечную подачу при долблении паза прорезным резцом. Размер (мм/дв. ход) прерывистой подачи относят к одному двойному ходу резца. Реклама:Читать далее:Осевая обработкаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|