|

|

Категория:

Слесарно-инструментальные работы Далее: Сборка приспособлений Точное размещение отверстий представляет наибольшую технологическую сложность. К деталям, которые требуют точного размещения или, как говорят, координирования отверстий, относятся корпусы приспособлений, кондукторные плиты, съемные копиры, делительные устройства и т. д. Точное координирование отверстий может потребоваться как У термически необработанных, так и у закаленных деталей. Технологический процесс их размещения в детали в обоих случаях будет различным. Такие отверстия чаще всего образуются на координат ных разметочно-сверлильных станках. Рассмотрим некоторые прие мы работы на этих станках. Установка деталей в исходное положение производится с по мощью визирного микроскопа или валика и центрирующего инди катора. Чтобы ось шпин деля совпала с плоскостью А, необходимо приложить к последне плоскость В визирного угольника и тогда риска угольника ока жется в этой же плоскости. Затем вставляют в шпиндель станка визирный микроскоп. В окуляре этого микроскопа наблюдателю видно изображенное на фигуре поле зрения с сеткой, состоящее из попарных и взаимно перпендикулярных рисок. Расстояние меж ду рисками равно 0,04 мм. Укрепленная на столе деталь перемещается до тех пор, пока риска 6 не окажется посредине между парными рисками микроскопа. Это означает, что центр шпинделя находится точно в плоскости детали А. Установка шпинделя может быть осуществлена и при помощи валика и концевой меры. Несколько отлична установка детали в исходное положение по базовому отверстию или базовой цапфе. Ее можно осуществить, используя центрирующий индикатор, вставленный в шпиндель станка. Для этой цели стол с деталью перемещается относительно шпинделя до тех пор, пока при вращении индикатора его стрелка не будет все время оставаться в одном и том же поло-; женин. Рассмотрим теперь, как осуществляются перемещения механизмов станка в процессе работы. Подобное перемещение можно осуществить, воспользовавшись штихмассами и установочными индикаторами и зафиксировав начальное положение стола. Для этого укладывается в лоток станка соответствующее количество штихмасов и стрелка индикатора устанавливается на начальное деление. Затем с помощью ходового винта перемещают стол на нужный размер (200 мм) и, увеличив на эту же величину размер набора штихмасов, устанавливают его так, чтобы стрелка установочного индикатора вновь оказалась в нулевом положении. В результате этих перемещений шпиндель окажется на своем месте и можно вести обработку отверстия.

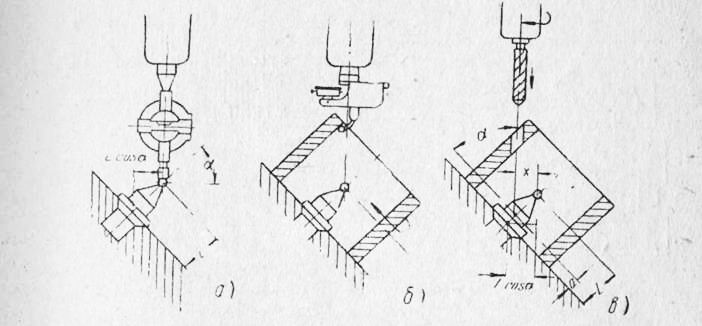

Рис. 1. Расточка отверстий с наклонными осями.

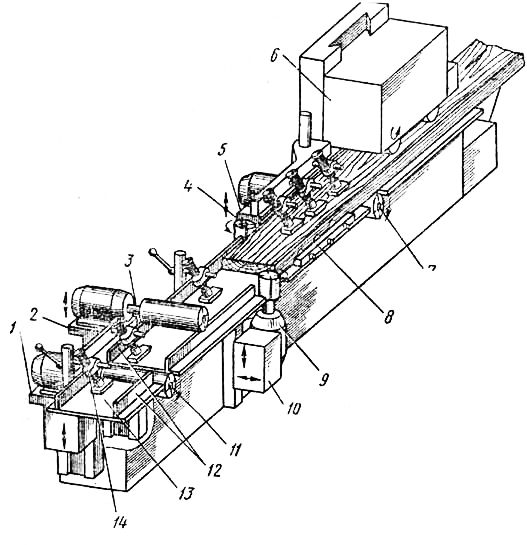

При отсутствии разметочно-сверлильных станков точно разместить отверстия можно с помощью сверлильных, вертикально-фрезерных или горизонтально-сверлильных — фрезерных станков, применив концевые меры и индикатор. Схема настройки одного из подобных станков приводится на рис. 140. Станок оснащается специальными контрольными площадками и индикаторами для точного отсчета передвижений оси шпинделя или детали. Перемещение ведется по блокам концевых мер. Кроме’ таких способов размещения отверстий иногда применяют, так называемый, кнопочный способ. Обработка по кнопкам ведется на станках самых различных типов. При этом способе предварительно размечают положения центров будущих отверстий, сверлят отверстия инструментом несколько меньшего диаметра, чем это требуется по чертежам, нарезают их, и, воспользовавшись этой резьбой, закрепляют над каждым отверстием шлифованные втулки. Затем с помощью контрольной плиты, концевых мер и индикатора на стойке втулки устанавливают на заданных расстояниях и помещают деталь на станок. Перед закреплением детали на станке, пользуясь центрирующим индикатором, совмещают ось шпинделя с осью втулки. Расточив первое отверстие, вновь настраивают шпиндель по второй кнопке (втулке), а затем’ удалив ее, обрабатывают другое отверстие.

Рис. 2. Настройка го-ризонтально-сверлильно-фре-зерного станка для точной расточки.

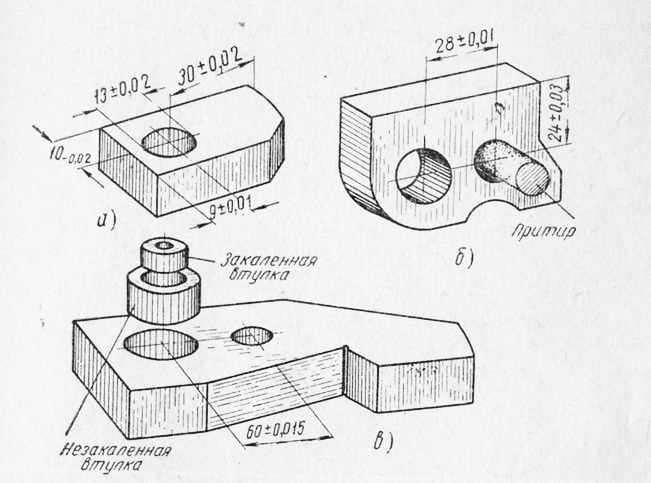

копиров и кондукторных плит, имеющих близко расположенные кондукторные отверстия. Решение этой задачи может быть произведено различными способами. При изготовлении, например, детали с одним отверстием, находящимся на определенном расстоянии от профиля, это отверстие обрабатывается до закалки с припуском под доводку. Расстояние между осью отверстия и контуром профиля выдерживается за счет обработки профиля до такого состояния, при котором он окажется на нужном расстоянии от отверстия. При таком технологическом процессе доводка отверстия ведется обычным цилиндрическим притиром. Если же в детали имеются два отверстия, этот прием использовать нельзя, так как для этого потребуется получать точное расстояние между двумя отверстиями, что значительно труднее.. В данном случае доводится одно отверстие разжимным цилиндрическим притиром, а для второго применяются два притира различных диаметров. Одним из питиров, имеющим меньший диаметр, чем диаметр второго отвер-тия снимают больше металла с той стороны отверстия, в которую спедует сдвинуть его ось, а затем большим притиром калибруют отверстие окончательно. Наиболее удобным и выгодным считается способ, изображенный на рис. 3, в. В детали сверлятся по разметке отверстия несколько большего диаметра, чем этого требует конструкция. После закалки отверстия зачищаются или шлифуются и в них запрессовываются втулки из незакаленного материала. Затем в этих втулках растачиваются отверстия под закаленные втулки. Выдержать координаты подобных отверстий не представляет особого труда.

Рис. 3. Точное размещение отверстий в закаленных деталях.

Если поверхности отверстий могут не подвергаться закалке, а высокая твердость требуется только от наружного контура (копиры), то такие детали изготовляют цементированными или подвергают поверхностной закалке. Обработка профильных поверхностей деталей приспособлений производится так же, как это описано в четвертом разделе. Реклама:Читать далее:Сборка приспособленийСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|