|

|

Категория:

Технология миниатюрных изделий Особенности токарной обработки миниатюрных изделий. В зависимости от характера производства изготовление миниатюрных изделий производится на настольных токарных станках и токарных автоматах. При единичном мелкосерийном и отчасти серийном производстве применяют настольные токарные станки нормальной и повышенной точности. При серийном, крупносерийном и массовом производстве применяют автоматы продольного, продольно-фасонного точения, фасонно-отрезные и револьверные. Особенностью токарной обработки миниатюрных изделий является необходимость обеспечения высокой точности изделий ввиду того, что в большинстве случаев она является окончательной операцией. Это требование обусловливается тем, что миниатюрные изделия (валики, оси, трибы и т. д.) работают в прецизионных парах и от качества их изготовления зависят технические и эксплуатационные характеристики всего изделия. Обычно изделия диаметром 0,1 мм и менее не подвергают последующей размерной обработке, а производит термообработку, промывку и очистку. При токарной обработке миниатюрных изделий необходимо обеспечивать получение высокой концентричности конструктивных элементов изделия, так как неконцентричность нельзя устранить последующими видами обработки. Неконцентричность для изделий и заготовок инструмента диаметром 0,1 — 0,3 мм не должна быть более 0,02 мм. Ввиду малых сечений изделий при их токарной обработке происходит изгиб. Если изгибающие усилия велики, то возможно появление остаточных изгибных деформаций, которые также не устраняются последующей обработкой. Для исключения недопустимых величин изгиба точение при токарной обработке производят при одновременном движении резца как перпендикулярно оси заготовки, так и параллельно ей. В ряде случаев для уменьшения изгиба предусматриваются люнеты и упоры. При назначении режимов обработки (глубины t, подачи S, скорости резания У) изделий, несмотря на необходимость получения максимальной производительности, следует учитывать возможность деформации их ввиду малого поперечного сечения. При обработке тонких изделий для уменьшения силового воздействия резца не назначают большую глубину резания, а увеличивают число проходов, хотя это и приводит к снижению производительности. Припуск на последующие проходы принимают равным 0,04—0,1 мм. Особенностью токарной обработки миниатюрных изделий является также малая скорость резания. Она зависит от диаметра d заготовки. Для увеличения скорости резания обычно увеличивают обороты заготовки. Однако при чрезмерном увеличении скорости вращения возникают вибрации, биения, что приводит к ухудшению обрабатываемой поверхности. Обработка на настольных токарных станках. На настольных токарных станках производят точение цилиндрических, конических, фасонных поверхностей, отрезку, торцовое точение, сверление, развертывание отверстий, нарезание внутренней и наружной резьбы, накатывание наружных поверхностей и т. д. Обработку ведут с применением малоразмерных резцов из быстрорежущих сталей, резцов с твердосплавными и минералокерамическими пластинками, резцов с напаянными и механически прикрепленными алмазами, круглыми резцами. Малоразмерные резцы для обработки фасок, проточки канавок, обработки радиусов, галтелей обычно изготавливают полностью из быстрорежущих сталей или напаивают режущую часть, сделанную из этих сталей, на стальную державку. Для нарезания высокоточной резьбы (например, на малоразмерных метчиках) применяют призматические резцы. При установке резца необходимо добиться такого положения, чтобы передняя поверхность его была на уровне центров станка. Регулирование положения резца осуществляют за счет перестановки резца в державке, а также при помощи полукруглой подкладки под державкой. Настольные токарные станки. Отечественная станкостроительная промышленность выпускает широкую номенклатуру малогабаритных токарных станков различной точности. Для обтачивания, растачивания, торцевания и сверления миниатюрных деталей используют настольный токарный станок повышенной точности 1600. Шпиндель станка при двухступенчатой ременной передаче имеет шесть скоростей от 600 до 6000 об/мин. Минимальный диаметр прутка, обрабатываемого в цанге, — 0,2 мм. При использовании приспособлений на станке можно производить фрезерование, наружное и внутреннее шлифование, а также обработку в невращающихся центрах. Модификацией рассматриваемого станка является настольный токарный станок особо высокой точности 1600 В. Для токарной обработки прецизионных изделий служит настольный токарный станок особо высокой точности 16Т02А. Обработку деталей производят в центрах или планшайбе.

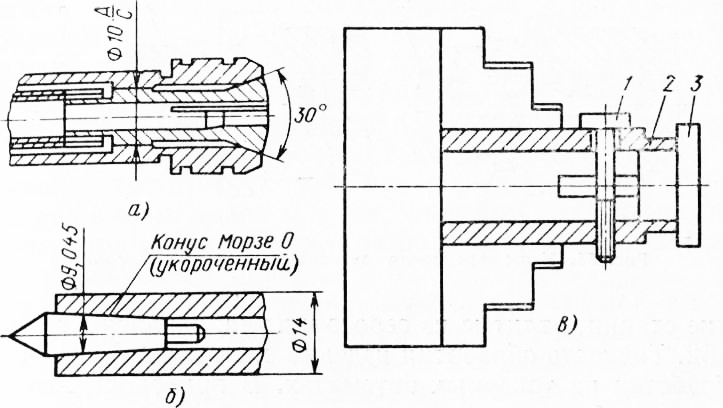

Рис. 1. Узлы крепления заготовок токарных станков

На рис. 1, а, б показаны конец шпинделя и пиноли станка. Технологические возможности станка можно значительно расширить за счет применения ряда дополнительных приспособлений: трех-, четырехкуЛачкового и магнитного патронов, делительных устройств, неподвижного люнета, быстросменного резцедержателя, оптического центроискателя. В качестве опор шпинделя в станке применены подшипники скольжения, обеспечивающие повышенную точность обработки изделий. Обработку ведут при частотах вращения шпинделя от 320 до 3200 об/мин. Станок при использовании в качестве заготовок калиброванных прутков обеспечивает получение конусности изделия (на длине 60 мм) не более 0,002 мм и овальности не более 0,0016 мм. Для точных работ и изготовления прецизионных деталей вращения служит настольный токарный станок Т-28. Высота центров станка 65 мм. Наибольшее перемещение суппорта — 55 мм. Обработку на настольных токарных станках производят в патронах, цангах. Последние изготавливают для различных диаметров заготовок и поставляют в комплекте со станком. В тех случаях, когда нет цанги под размер заготовки, ее зажимают и обрабатывают в разрезной трубке, которую крепят в патроне. Винтом стягивают трубку и зажимают заготовку. Для обработки миниатюрных изделий за рубежом выпускают широкую номенклатуру высокоточных токарных станков. Так, одна из фирм изготавливает токарные станки с высотой центров 70, 102, 135 и 160 мм. Базовые детали этих станков имеют жесткую контрукцию. Привод подач и резьб осуществляют при помощи стального закаленного и полностью защищенного ходового винта. Изменение частоты вращения шпинделя бесступенчатое при помощи вариатора. На станках предусмотрена регулировка задней бабки по высоте. Суппорт в продольном направлении перемещается с помощью маховика, вращающегося от шариковой гайки. Направляющие станин, отлитые из серого чугуна, закалены до твердости HRC 52. Точность обработки изделий составляет 0,001—0,002 мм.

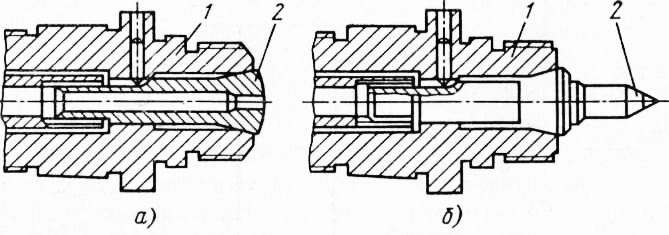

Рис. 2. Узлы крепления заготовок токарных автоматов

Обработка на токарных автоматах. В приборостроении и других отраслях более половины миниатюрных цилиндрических изделий диаметром до 1 мм изготавливают на токарно-револьверных автоматах: одношпиндельных продольно-фасонного точения и фасонно-отрезных. На токарно-револьверных автоматах можно выполнять различные операции по обработке миниатюрных изделий: обтачивание, сверление, зенкерование и развертывание отверстий, нарезание резьбы плашками, метчиками, резцами, гребенками, подрезание торцов, прорезание канавок, отрезание, накатывание рифлений и т. д. На токарно-револьверных автоматах производится обработка миниатюрных изделий невысокой точности (3—4-го класса). Обычно их используют для получения заготовок для последующей более точной токарной обработки. В качестве заготовок применяют пруток, который зажимают в цанговом зажиме и подают без останова станка при помощи механизма подачи. Его вставляют в шпиндель станка. В случае необходимости обработку ведут в центрах. Режущий инструмент устанавливают в державках и приспособлениях в шестигнездовой револьверной головке (для обработки с продольной подачей) и на трех поперечных суппортах — переднем, заднем и верхнем. Широко применяют комбинированные державки для двух-трех инструментов, например для обтачивания и сверления, а также другие устройства, снижающие затраты времени на обработку. Однако токарно-револьверные автоматы, ввиду малой жесткости и невысокой точности имеют ограниченное применение при производстве миниатюрных изделий. Обработка на автоматах продольного точения. Наибольшее распространение при производстве миниатюрных изделий получили автоматы продольно-фасонного точения. На них можно выполнять продольное и поперечное обтачивание цилиндрических, конических и фасонных поверхностей, отрезку, подрезание торцев, сверление, зенкерование отверстий, точение фасок, нарезание внутренней и наружной резьбы с использованием плашек, метчиков, резцов, прорезание канавок, накатывание рифлений и другие операции. Автоматы продольно-фасонного точения обеспечивают получение изделий высокой точности (2-го и даже 1-го класса). Продольная подача в автоматах осуществляется за счет подачи прутка, а поперечная — резцами. Пруток выступает из зажимной цанги на величину, достаточную для его обработки. При обработке изделий диаметром менее 0,5 мм, имеющих малую жесткость, необходимо, чтобы расстояние от резца до втулки люнетной стойки было минимальным. Автоматы имеют четыре-пять поперечных суппортов, в которых крепятся резцы. На автоматах применяют резцы как из быстрорежущих сталей, так и твердосплавные. Резцы получают движение через систему рычагов от сменных кулачков. Перемещение их происходит в радиальном направлении и в плоскости, перпендикулярной к оси обрабатываемого прутка. Закон и характер движения резцов определяется профилем кулачка. Если резец неподвижный и обеспечивается подача прутка, то производится обработка цилиндрической поверхности. Если одновременно обеспечивается продольная подача прутка и поперечное движение, то получается коническая поверхность. При подборе соответствующей комбинации подачи и законов движения резца можно получить фасонную поверхность. Помимо этого миниатюрные изделия, имеющие фасонную поверхность, можно получить, используя фасонные резцы. Для получения канавок производится поперечная подача резца. На автоматах осуществляется также обработка фасок и отрезание изделия от прутка. Автоматы продольно-фасонного точения имеют 12—18 скоростей шпинделя, изменяющихся в пределах от 1400 до 10 000 об/мин, что обеспечивает получение скоростей обработки в пределах от 20 до 60 м/мин при обработке изделий из углеродистых и легированных сталей и от 40 до 100 м/мин при обработке латунных изделий. При точении на автоматах величину подачи выбирают в зависимости от качества поверхности изделий. Глубину резания при точении изделий диаметром менее 1 мм берут небольшой, чтобы не вызвать их чрезмерных деформаций. Относительно небольшие скорости резания обусловлены малыми диаметрами изделий, а также появлением повышенных динамических нагрузок и вибраций, приводящих к ухудшению обрабатываемой поверхности. Вопросы точности обработки. Как установлено, основным геометрическим фактором профиля кулачка, вызывающим дополнительные динамические нагрузки в быстроходных кулачковых механизмах подач автоматов, является кривизна погрешности, характеризующая интенсивность нарастания погрешности. Поэтому для уменьшения динамического влияния и улучшения качества обрабатывав-мых на автоматах изделий необходимо добиваться максимальной плавности рабочего профиля кулачка. В связи с этим при изготовлении новых или исследовании кулачков, проработавших некоторое время, помимо определения величин предельных отклонений необходимо указывать интервал и интенсивность нарастания погрешности. Обычно не рекомендуется применять кулачки в быстроходных механизмах подачи токарных автоматов, погрешности профиля которых вызывают дополнительное ускорение свыше половины максимального расчетного значения ускорения. Это положение необходимо учитывать при расчете наладок автоматов. В наладку автомата входит разработка структуры технологического процесса обработки, включающего последовательность выполнения операций, выбор режимов точения (частоты вращения шпинделя, величины подачи), выбор режущих инструментов, расчет их рабочих и холостых ходов, определение длин рабочих и холостых ходов заготовки по переходам, высоты подъема и оптимальных законов движения ведомых звеньев кулачковых механизмов. Основным этапом наладки является проектирование и изготовление кулачков. Для построения профилей кулачков определяют величины рабочих и холостых ходов шпиндельной бабки и инструментов, выбирают скорости резания и подачи. Обычно кулачок профилируют так, чтобы за один оборот кулачкового вала был совершен полный цикл рабочих и холостых ходов и завершена обработка детали. Для обеспечения плавной безударной работы кулачковых механизмов автоматов кулачки профилируют в соответствии с законами движения, обеспечивающими плавное изменение ускорения. Автоматы продольного точения. Отечественной промышленностью серийно выпускаются токарные автоматы продольного точения и фасонно-отрезные для изготовления миниатюрных изделий. Токарный одношпиндельный автомат продольного точения повышенной точности 1Р103 предназначен для точения изделий из холоднотянутого калиброванного прутка диаметром до 4 мм. Максимальная длина изделий не более 20 мм. Автомат обеспечивает сверление отверстий, причем наименьший диаметр сверления составляет 0,4 мм; нарезание резьбы на изделиях из стали и цветных металлов. Наименьший диаметр нарезаемой резьбы составляет М 0,4. Станок имеет четыре суппорта, симметрично расположенных относительно обрабатываемого изделия.

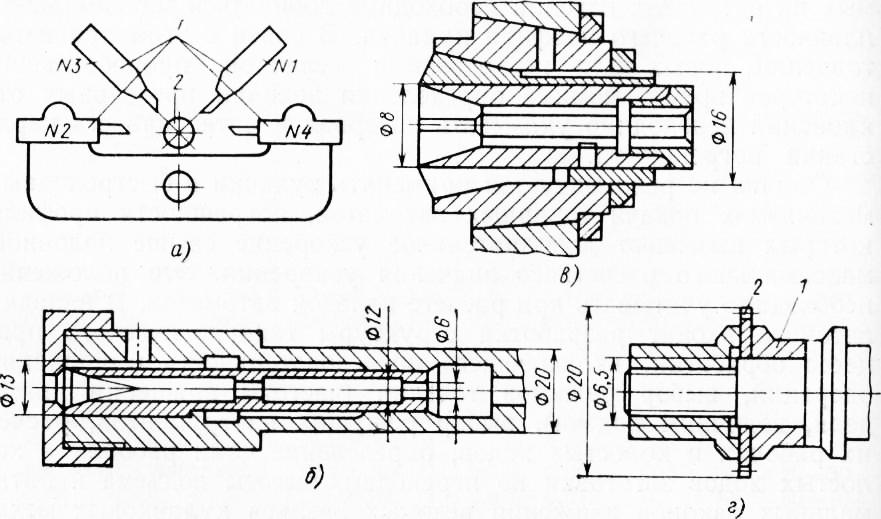

Рис. 3. Расположение суппортов и узлы крепления заготовок токарного автомата

Особенностью конструкции автомата является возможность выполнения обработки в непосредственной близости к направляющему люнету, что обеспечивает получение высокой точности изготовляемых деталей. Подаваемый пруток зажимается в шпиндельной головке и перемещается вместе с ней. Кулачки распределительного вала, рассчитанные на обработку конкретной детали, задают цикл движения инструмента и прутка. Точная установка резцов производится микрометрическими винтами. Для расширения технологических возможностей автомата применяют одно-, двух- и трехшпиндельные резьбонарезные; одно-и двухшпиндельные сверлильные приспособления; редуктор многократного вывода сверла; механизм выключения распределительного вала; приспособление с редукцией подачи 1 : 10 на три и шесть кулачков; вращающийся люнет, приспособление для протачивания конусов и шлицепрорезное. На рис. 54, г показан шпиндель шлицепрорезного приспособления с укрепленной фрезой. Для получения изделий высокой точности с допусками до 0,008 мм и менее применяют прутки 1-го класса точности, а для обеспечения стабильности размеров изготавливаемых изделий температура окружающей среды при работе автомата должна быть не выше +20 °С и не ниже +15° С. Помимо описанного автомата промышленностью выпускаются автоматы высокой и особо высокой точности. Фасонно-отрезные автоматы применяют для изготовления изделий простой конфигурации (штифтов, осей, игл, заготовок пуансонов). Обработку ведут с поперечной подачей. Промышленность выпускает серийно фасонно-отрезные автоматы. Для изготовления роликов, иголок, заготовок пуансонов и т. д. из материала круглого, квадратного или шестигранного сечения используют токарный фасонно-отрезной автомат 1Б023. Автомат правит и очищает материал, подает его на заданную длину, производит продольное, фасонное точение и отрезку детали. На автомате могут обрабатываться детали с одним или несколькими уступами, с конусными участками, образуемыми совместной согласованной подачей материала и резцов, с фасонными проточками по концам. Обработка деталей производится вращающейся головкой с двумя резцами треугольного сечения. Точность обработки по диаметру соответствует четвертому, а по длине — пятому классу точности. Широкую номенклатуру токарных автоматов выпускают и за рубежом. Так, изготавливают автоматы для обработки деталей с точностью 0,002 мм. Они оснащены устройством автоматической загрузки прутков, приспособлениями для останова и фиксации шпинделя в определенном положении. Реклама:Читать далее:Фрезерование миниатюрных изделийСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|