|

|

Категория:

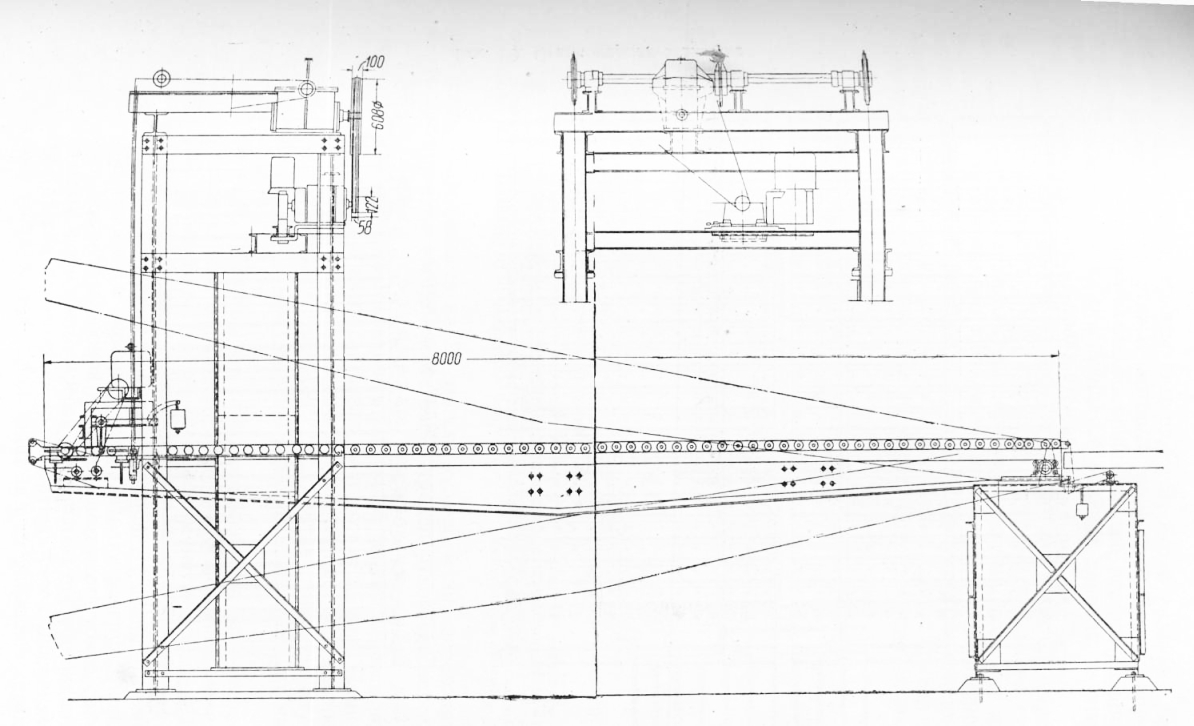

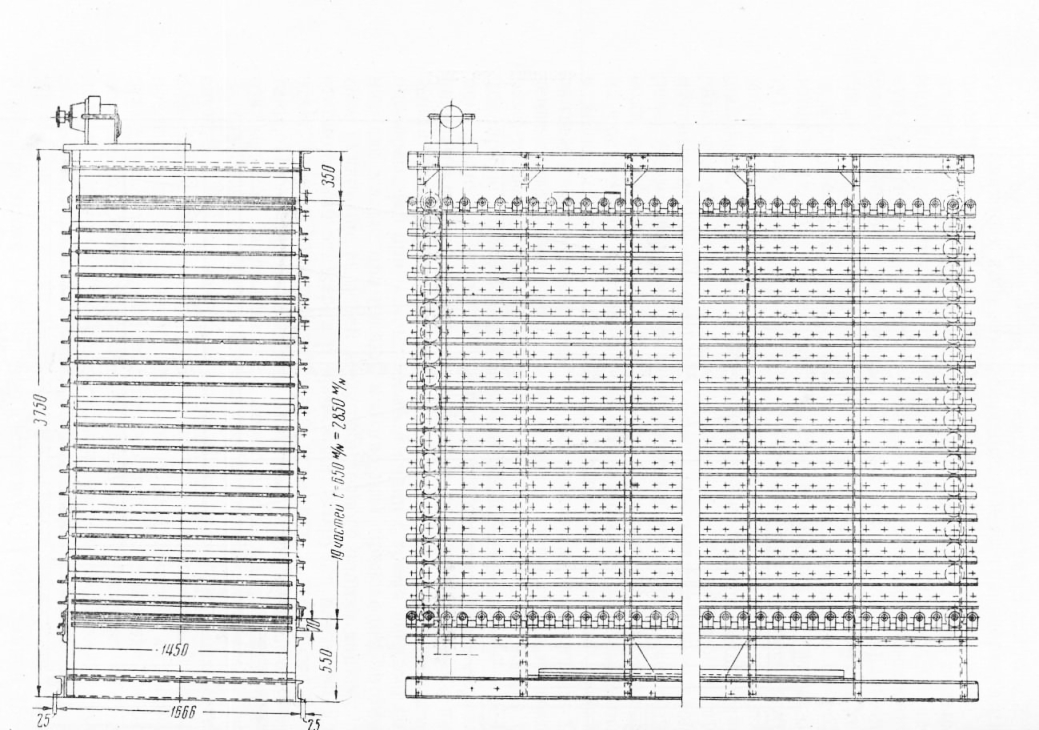

Производство древесноволокнистых плит Транспортные устройства, применяемые при загрузке сушильных прессов с помощью сеток Для транспортирования влажных плит с отливной машины рушильному прессу применяются следующие устройства: горизонтальный роликовый транспортер, наклонный дифференциальный транспортер, тйппель, стационарная этажерка, транспортная вагонетка и наклонный разгружатель («антилопа»). Горизонтальный роликовый транспортер расположен на уровне нижней сетки отливной машины, непосредственно за последним мокрым прессом. Он является одновременно и столом ножа поперечной резки. Нож расположен посередине транспортера. Горизонтальный роликовый транспортер приводится в движение от главного вала отливной машины при помощи цепи через звездочку, прикрепленную к ведущему ролику. Ролики, расположенные за ножом, не приводные. Скорость горизонтального транспортера равна скорости сетки отливной машины и меняется только при изменении ее скорости. Дифференциальный транспортер состоит из двух секций. Первая секция, примыкающая к горизонтальному роликовому транспортеру, имеет привод от главного вала через редуктор и цепную передачу, которая вращает первый ролик транспортера. Остальные ролики вращаются от первого при помощи звездочек, ведомых цепью. Эта секция дифференциального транспортера работает С переменной скоростью и служит для образования разрыва между отдельными плитами, необходимого для правильной своевременной загрузки плит в стационарную этажерку. На первую секцию транспортера поступает непрерывное полотно дре-весно-волокиистой массы, разрезанное ножом поперечной резки на отдельные движущиеся впритык друг к другу плиты. Во время надвигания полотна плиты на первую секцию скорость этой части транспортера сохраняется постоянной и равной скорости отливной машины и рольганга стола поперечной резки. После соприкосновения влажной плиты с тремя включателями реле, расположенными посередине первой секции, автоматически включается отдельный привод (общий с приводом второй секции), сообщающий Роликам первой секции повышенную скорость (15,33 вместо 1,1 — 4,о м/мин); это дает возможность образовать разрыв между разрезанными плитами и передать с повышенной скоростью плиту на вторую секцию наклонного дифференциального транспортера, имеющую скорость 15,33 м/мин. После того как полотно влажной плиты пройдет над включателями реле первой секции, пружина восстанавливает их в исходом положении, и происходит обратное переключение первой сек-ии с повышенной скорости на исходную. Вторая секция наклон-ог° Дифференциального транспортера имеет постоянную скорость н привод от отдельного электродвигателя мощностью 1,5 через редуктор и цепную передачу. Типпель, служащий для автоматической nepeJ грузки влажных плит с дифференциального транспортера на ста-ционарную этажерку, состоит из подвижного роликового стола длиной 8000 мм, шириной 1580 мм, высотой 3200 мм и подъемного механизма. Роликовый стол представляет собой раму, образованную двумя продольными балками, связанными поперечинами Электродвигатель мощностью 2,2 квт приводит во вращение последний (ближайший к этажерке) ролик, а от него через цепную передачу со скоростью 15,33 м/мин вращаются все 69 роликов типпеля (в том числе один холостой вращается от трения о плиту). Рама роликового стола со стороны, прилегающей к дифференциальному транспортеру, шарнирно закреплена в двух подшипниках. Со стороны, примыкающей к стационарной этажерке, рама стола подвешена к ферме подъемника при помощи двух роликовых цепей, перекинутых через две звездочки с каждой стороны фермы подъемника и снабженных противовесами. Для привода цепей служат электродвигатель и редуктор, установленные на поперечных балках фермы подъемника. При движении цепи в зависимости от направления вращения привода происходит подъем или опускание рамы и роликового стола типпеля. Включение электродвигателя, сообщающего поступательное движение раме типпеля, происходит после перехода плиты с типпеля в стационарную этажерку при помощи освобождающегося в этот момент ролика с пружиной, включающего реле. После передвижения рамы типпеля в новое положение происходит автоматическое выключение электродвигателя, стоящего на ферме подъемника; одновременно при помощи особой вилки с тремя звездочками (из них две малые примыкают к этажерке) происходит автоматическое включение ведущей звездочки первого ролика данного этажа стационарной этажерки и происходит загрузка плиты на данный этаж. Ролики остальных этажей этажерки в это время не работают. После загрузки плиты вилочное устройство автоматически отключается и стол типпеля переходит в новое положение. Стационарная этажерка, изображенная на рис. 2, служит для укладки влажных плит, разгружаемых типпелем с дифференциального транспортера после отливной машины и подлежащих загрузке в сушильный пресс. Поэтому стационарные этажерки устанавливаются только при производстве твердых и полутвердых плит. При производстве пористых плит типпель подает влажные плиты сразу в загружатель роликов от сушилки. Этажерка, представляющая собой железную конструкцию, имеет 20 этажей (по числу этажей сушильного пресса), образованных в каждом этаже 33 роликами диаметром 38 мм, длиной 1584 мм. Расстояние между этажами (150 мм) соответствует расстояниям и высоте от пола этажей сушильного пресса в открытом его состоянии. Из 33 роликов каждого этажа 31 являются приводными и 2 холостыми. При загрузке этажерки типпелем каждый этаж влючается отдельно, причем вилочное устройство включает веющий ролик данного этажа, который приводит через цепную-еоедачу от электродвигателя во вращение все ролики данного тажа Влажная плита, сползающая с роликов типпеля, затягивается таким образом на полку этажерки.

Рис. 1. Типпель

Рис. 2. Стационарная этажерка

После укладки поэтажно всех 20 полок приступают к перегрузке плит на транспортную вагонетку, передающую их на сушильный пресс. Для этого транспортную вагонетку подвозят по рельсовому пути вплотную к стационарной этажерке и включают электродвигатель мощностью 2,2 квт, установленный наверху этажерки. Электродвигатель через роликовые цепи приводит в движение ведущие ролики всех 20 этажей одновременно. Влажные плиты, находящиеся на 20 этажах, одновременно переходят на соответствующие им по высоте полки транспортной вагонетки.

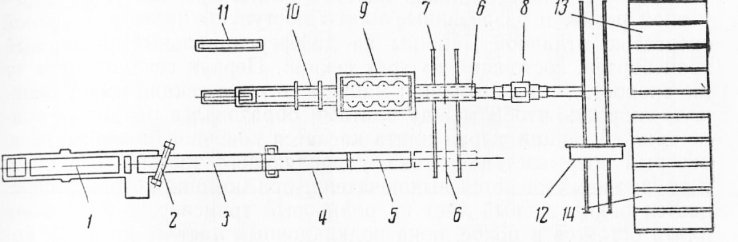

Рис. 3. Общая схема технологической линии при загрузке пресса транспортными сетками:

1 — отливочная машина; 2 — нож поперечной резки; 3 — роликовый транспортер; 4 — качающийся транспортер; 5 — стационарная этажерка; 6 — траверсная этажерка; 7 — траверсный путь; 8 — разгрузочная вагонетка; 9 — гидравлический пресс; 10 — тяговое устройство и подъемник для вкладных плит; 11 — бак для промывки вкладных листов; 12 — вагонетка; 13 — закалочная камера; 14 — увлажнительная камера

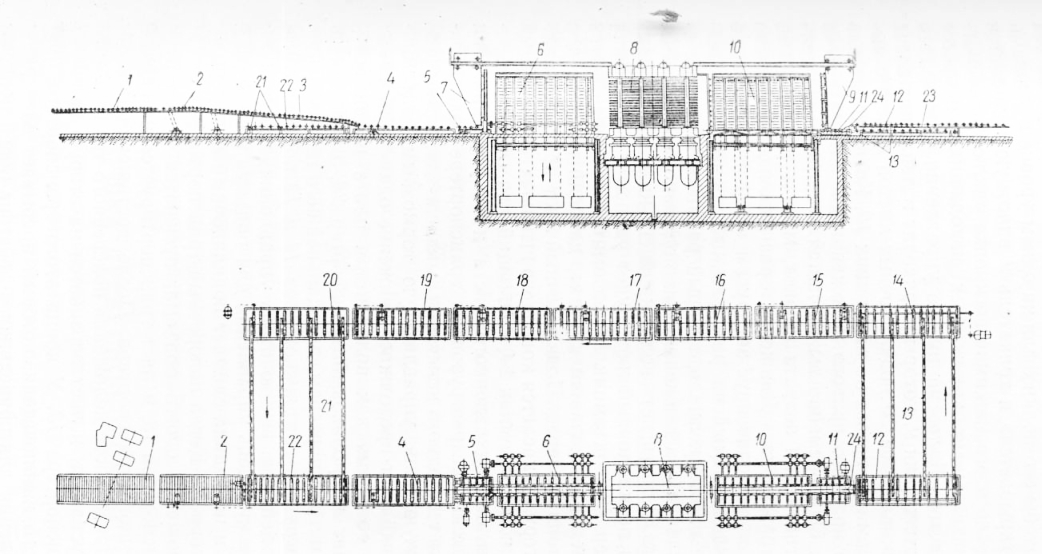

Транспортная вагонетка представляет собой конструкцию, аналогичную описанной выше, но передвигающуюся по рельсовому пути от электродвигателя мощностью 2,2 квт. Принцип ее работы и транспортирующие устройства- аналогичны устройствам стационарной этажерки. Транспортная вагонетка служит для перегрузки влажных плит со стационарной этажерки на сушильный пресс. Наклонный разгружатель применяется для перегрузки высушенных плит из пресса на вагонетку обычного типа. Разгружатель представляет собой 20-этажную вагонетку железной конструкции, состоящую’ из верхней и нижней рам, связанных между собой железными стойками. Наклонные полки этажей изготовлены из углового и плоского железа. Полки разгружателя, установленного высокой стороной к прессу, по высоте точно совпадают с этажами сушильного пресса в открытом его состоянии. При разгрузке пресса с помощью транспортных сеток движение плит по полкам разгружателя происходит за счет движения сетки разгрузочного устройства пресса. Плиты, перешедшие с пресса на разгружатель, снимают вручную с нижней стороны разгружа-теля и перекладывают на вагонетку обычного типа или непосредственно на транспортер форматной пилы (в случае изготовления полутвердых плит). Общая схема взаимного расположения механизмов технологической линии производства плит изображена на рис. 3. Транспортные устройства, применяемые при загрузке сушильных прессов толкателями Схема загрузочно-разгрузочного устройства для сушильных прессов при помощи толкателей изображена на рис. 4. Согласно схеме влажное полотно плиты проходит нож поперечной резки, и разрезанные плиты поступают далее с линейной скоростью отливной машины на дифференциальный роликовый транспортер, состоящий из трех секций. Первая секция имеет ту же скорость, что и отливная машина; вторая секция имеет большую скорость, чтобы между плитами образовался разрыв; в конце третьей секции сырая плита касается конечного выключателя, который прерывает цепь тока, управляющего третьей секцией, и в то же время касается выключателя, при помощи которого передается подкладочный лист на роликовый транспортер. Сырая плита остается в покое, пока подкладочный лист не коснется конечного выключателя, который снова замыкает цепь тока приводного двигателя третьей секции и приводит в движение сырую плиту. Волокнистая сырая плита соскальзывает на подкладочный лист на транспортере и подается транспортерами в подъемник, который приводится в движение по вертикали от гидравлического привода. Его рабочей транспортирующей частью является сварная железная клеть, снабженная -внутри кронштейнами-консолями с полками для подкладочных листов соответственно рабочим пролетам пресса. Загрузка подъемника начинается при его крайнем нижнем положении, т. е. когда его верхние полки находятся на уровне транспортера. После загрузки верхнего этажа подъемник приходит в движение и поднимается еще на один этаж. После этого специальный ярусный выключатель выключает ток управления загрузочно-подъемного механизма, и последний останавливается, чтобы принять на ярус новый подкладочный лист с сырой плитой. Этот процесс продолжается до тех пор, пока загрузочно-подъемное устройство не будет загружено полностью. После этого на пульте управления нажимается кнопка «вперед» толкателя. Последний приходит в движение слева направо по направлению к прессу и своим хоботом сталкивает все плит вместе с подкладными листами с подъемника на плиты сушильного пресса. Когда хобот толкателя достигнет своего крайнего внутреннего положения, то он действует на конечный выключатель, который замыкает электрическую цепь управления для движения толкателя в обратном направлении.

Рис. 4. Схема загрузочно-разгрузочных устройств гидравлического пресса при помощи толкателей:

1 — транспортер от отливной машины; 2 — транспортер переменной скорости; 3 — секция транспортера; 4 а 5 — промежуточные транспортеры для загрузочных транспортных листов; 6 — подъемная загрузочная этажерка с цепным транспортером; 7 — толкатель; 8 — гидравлический пресс; 9 — толкатель; 10 — подъемная разгрузочная этажерка с цепным транспортером; 11 и 12 — промежуточные транспортеры для транспортных листов; 13 — поперечный подъемно-опускной цепной транспортер; 14, 15, 16, 17, 18, 19, 20 — транспортеры возврата пустых транспортных листов; 21 — поперечный транспортер; 22 — промежуточный роликовый транспортер для пустых транспортных листов; 23 — верхний роликовый транспортер для готовых древесно-волокнистых плит; 24 — отделитель плит от листов

Одновременно другой выключатель замьжает электрическую цепь управления для движения загрузочно-подъемного устройства «вниз». Когда прессование закончено, подъемник поднимается таким образом, чтобы его полки были на одном уровне с этажами пресса, пресс «открывается» и толкатель вплотную подводится к его плитам. После этого нажимается кнопка «включения» магнита, который захватывает крюки всех находящихся в прессе подкладочных листов. Далее на пульте управления нажимается кнопка «назад» толкателя 9, который приходит в движение слева направо и вытаскивает все подкладочных листов вместе с высушенными плитами из пресса на подъемник. Когда толкатель достигает своего крайнего правого положения, он автоматически Останавливается. Одновременно выключается электрическая цепь включенного магнита для захвата крюков, магнит размыкается, и начинается разгрузка. Движение разгрузочно-подъемного устройства вниз происходит ярус за ярусом вследствие того, что каждый лист, укладываемый на разгрузочный транспортер, действует на конечный выключатель, который размыкает электрическую цепь управления для движения вниз подъемного механизма. Когда подъемник достигнет своего крайнего нижнего положения и последний подкладочный лист будет удален с подъемника на транспортер, подъемник автоматически поднимется вверх. Одновременно включается контакт, дающий импульс для движения толкателя вперед. Подкладочный лист при продвижении по транспортеру касается конечного выключателя, который включает тормозной подъемник, служащий для отделения волокнистой плиты от подкладочного листа и ее удаления. При дальнейшем движении на разгрузочном транспортере подкладочный лист касается еще одного конечного выключателя, размыкающего электрическую цепь, управляющую тормозным подъемником. Подкладочный лист продолжает движение один по нижнему транспортеру, в то время как волокнистая плита поднимается с отделителя плит на роликовый транспортер, находящийся над разгрузочным транспортером, для дальнейшего перемещения. На конце разгрузочных транспортеров подкладочный лист приводит в действие выключатель управления, который замыкает электрическую цепь управления для подъема поперечного транспортера и последний снимает подкладочный лист с роликового транспортера. Когда поперечный транспортер достигает предельного положения своего подъема, пускаются в ход цепи поперечного транспортера, и лист транспортируется на первую половину поперечного транспортера. После достижения подкладочным листом предельного положения поперечного транспортера последний опускается, и лист передается на вторую половину поперечного транспортера. У конца этого транспортера лист касается конечного выключателя, который прерывает электрическую цепь управления для приведения в действие цепей поперечного транспортера. Кроме того, лист касается другого конечного включателя, который включает электрическую цепь, управляющую движением поперечного транспортера вниз. После этого лист переводится на лежащий под этим роликовый транспортер. Когда поперечный транспортер достигает предельного положения при движении вниз, он приводит в действие выключатель управления, который включает электрическую цепь управления роликового конвейера. Приведение в действие может последовать лишь тогда, когда находится уже в движении роликовый транспортер, находящийся перед транспортером, так как упомянутый конечный выключатель соединен последовательно с вспомогательным контактом в контакторе приводного двигателя. Это является общим принципом для роликовых транспортеров обратного конвейера. У конца обратного конвейера, т. е. при предельном положении на роликовом транспортере, подкладочный лист касается конечного выключателя, который выключает электрическую цепь управления приводного двигателя конвейера одновременно со включением с помощью второго конечного выключателя подъемного движения поперечного транспортера, причем лист снимается с транспортера. Когда поперечный транспортер достигает предельного верхнего положения, приводятся в действие цепи и лист транспортируется на транспортер. Теперь имеет место положение, когда вторая половина поперечного транспортера в своем верхнем предельном положении с цепями находится в действии, и подкладочный лист движется далее посредством транспортера. После того как подкладочный лист достигает предельного положения транспортера, он касается выключателя управления, который выключает электрическую цепь управления для привода цепей транспортера. Кроме того, лист касается другого выключателя, который включает электрическую цепь управления движением вниз транспортера. Затем лист переводится на лежащий под этим транспортером роликовый транспортер. Приводной двигатель транспортера приводится в действие сырой плитой, как уже описано выше. Если сырая волокнистая плита, движущаяся на транспортере, несколько длиннее, чем подкладочный лист, последний прикасается к конечному выключателю, который включает электрическую цепь управления для подъема транспортера. Когда транспортер достигает предельного положения вверху, электрическая цепь управления подъемом выключается одновременно с включением электрической цепи управления приводного двигателя цепей. Реклама:Читать далее:Сушка древесно-волокнистых плитСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|