|

|

Категория:

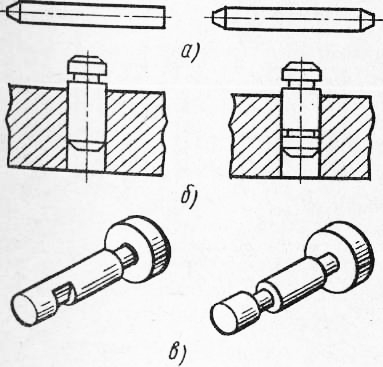

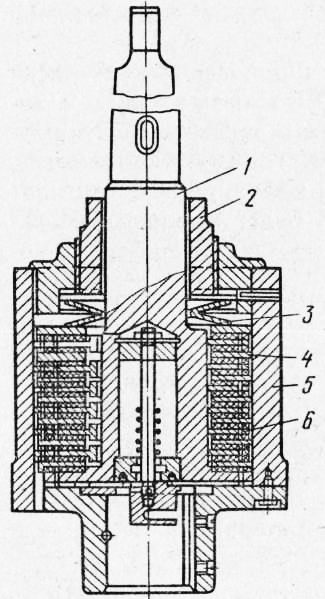

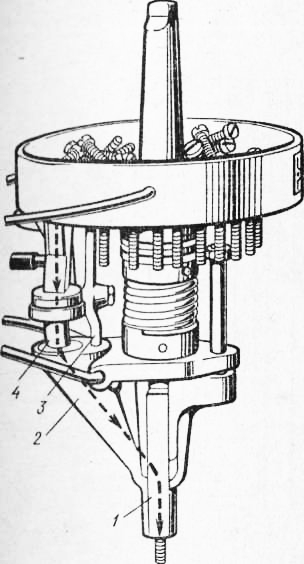

Слесарно-механосборочные работы Технологичность конструкции собираемых изделий — важный фактор для условий автоматизации. Требования по технологичности конструкции предъявляются к отдельным деталям и к изделию в целом. Конструкция изделия и его элементов должна быть удобной для выполнения всех элементов автоматической сборки. Автоматизация сборки обеспечивает: повышение качества изделий, так как влияние субъективного фактора частично или полностью устраняется; увеличение производительности труда (иногда в десятки раз); снижение себестоимости сборочных работ; высвобождение рабочих (обычно в несколько раз); облегчение и оздоровление условий труда; уменьшение производственных площадей (особенно при сборке малогабаритных изделий). Стремление удешевить сборочное технологическое оборудо-ние заставляет конструировать такие детали, сборка которых “оебует минимального количества различных положений, т. е. детали простой формы, имеющие минимальное число плоскостей и осей симметрии. Если деталь в целом симметрична, но имеет некоторые асимметрично расположенные конструктивные элементы (выступы, проточки, отверстия и т и ), то необходимо обеспечить полнейшую симметрию, введя дополнительные («ложные») симметричные конструктивные элементы. Цилиндрические элементы должны иметь длину, отличающуюся от диаметра не менее чем на 25%. Технологический процесс автоматической сборки существенно отличается от технологического процесса ручной и механизированной сборки. Если при ручной сборке небольших изделий часто требуются только простейшие инструменты, то при автоматической сборке тех же изделий необходим сложный комплекс автоматически действующих устройств, надежно выполняющих все переходы сборки. Для завинчивания шпилек применяют фрикционный патрон. Патрон вставляют в шпиндель сверлильного станка, электрической или пневматической сверлильной машинки. В нижнюю часть корпуса патрона вставляют сменные вставки с резьбой, соответствующей резьбе ввинчиваемой шпильки. Корпус приводится в движение от шпинделя через диски. Диски своими выступами входят в пазы корпуса, а диски — в пазы шпинделя. Диски все время прижаты друг к другу двумя тарельчатыми пружинами.

Рис. 1. Нетехнологичное асимметричное (слева) и технологичное симметричное (справа) расположение конструктивных элементов на симметричных деталях:

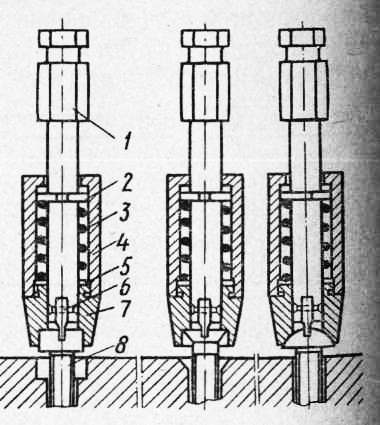

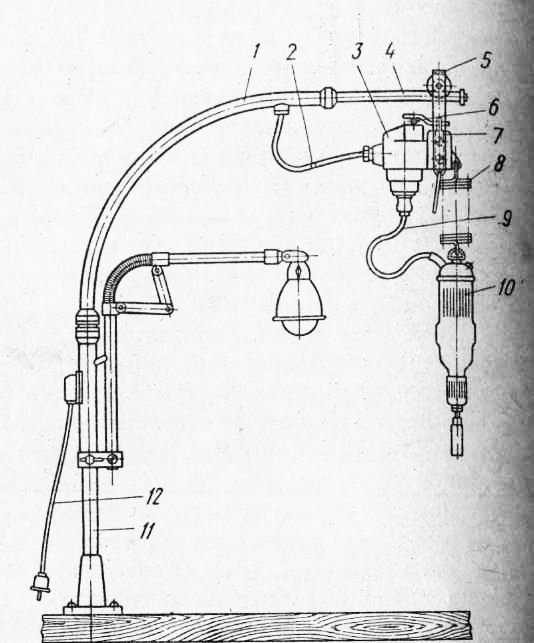

Для механизации работ по завинчиванию винтов применяют механические, электрические и пневматические отвертки, а также различное стационарное оборудование, специальные приспособления и установки, смонтированные на сборочных столах, верстаках или подставках. Механическа я от вертка состоит из стержня с хвостовиком, корпуса, сменной муфты, двух полуколец, пружины, шайбы и сменной отвертки. Корпус отвертки представляет собой цилиндрическую втулку и имеет с одной стороны отверстие для свободного прохода стержня, а с другой — в него ввернута на резьбе сменная муфта, имеющая на торце выточку по форме и размеру головки винта. Хвостовиком стержень соединяется со шпинделем гайковерта или дрели. На конце стержня закрепляют сменную отвертку. На стержне внутри корпуса установлена пружина, одним концом упирающаяся в шайбу, а другим — в два полукольца, входящих в кольцевую выточку на стержне. При нажиме отверткой на завертываемый винт головка винта войдет внутрь муфты, а лезвие отвертки — в шлиц винта.

Рис. 2. Устройство фрикционного патрона

Рис. 3. Устройство механических отверток

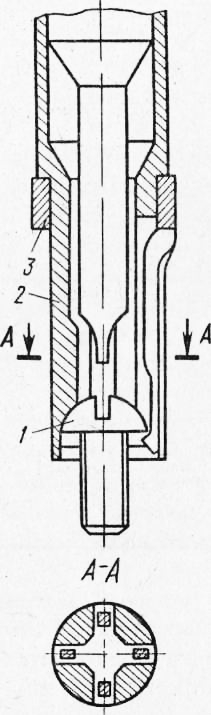

Механизированные отвертки снабжаются специальными наконечниками, захватывающими винты и завинчивающими их без предварительного ручного ввинчивания. На рис. 4 показан один из таких захватов. На направляющей втулке этого захвата имеется четыре выреза, в которые входят узкие лепестки цанги. Цангу крепят на втулке разжимным кольцом. Сменную направляющую втулку растачивают под головку винта (специально для каждого типа и размера). На лепестках цанги имеются зубья, которые поддерживают головку снизу и препятствуют выпаданию винта. Такая конструкция обеспечивает плотный захват винтов с головками любых форм. Механизированные инструменты (гайковерты, шпилько-верты, механизированные отвертки и др.) для удобства в работе могут быть подвешены на специальном приспособлении, смонтированном на рабочем месте сборщика. Механизированная головка для завертывания винтов изготовляется с автоматической подачей винтов к собираемому изделию. Головка соединяется инструментальным конусом со шпинделем любого сверлильного станка. Устройство предназначено для стационарной сборки изделий в условиях массового производства. Винты засыпают в бункер головки, расположенный ниже зажимного конуса. При движении шпинделя станка вниз винт, удерживаемый в кулачках зажимной насадки, поступает в собираемое изделие. При этом бункер опускается настолько, что его питающая трубка 4 вхОдит в отверстие подводящего канала в нижней части головки. После завертывания винта рычаг управления освобождает следующий винт, который проскальзывает через питающий подвод и зажимается кулачками в выходном отверстии. Таким образом при каждом ходе шпинделя вниз автоматически подается к изделию и завертывается один винт. Головка снабжена муфтой сцепления, которая автоматически отсоединяет шпиндель в случаях, когда крутящий момент при завертывании винта превышает предварительно установленное предельное значение.

Рис. 4. Устройство наконечника для захвата винтов

1 — кронштейн, 2,9 — кабель, 3 — пусковой механизм, 4 – направляющая кронштейна, 5 – ролик, 6 — автоматический выключатель, 7 — серьга, 8 — пружина, 10 — инструмент, 11 — стойка, 12 — кабель с вилкой

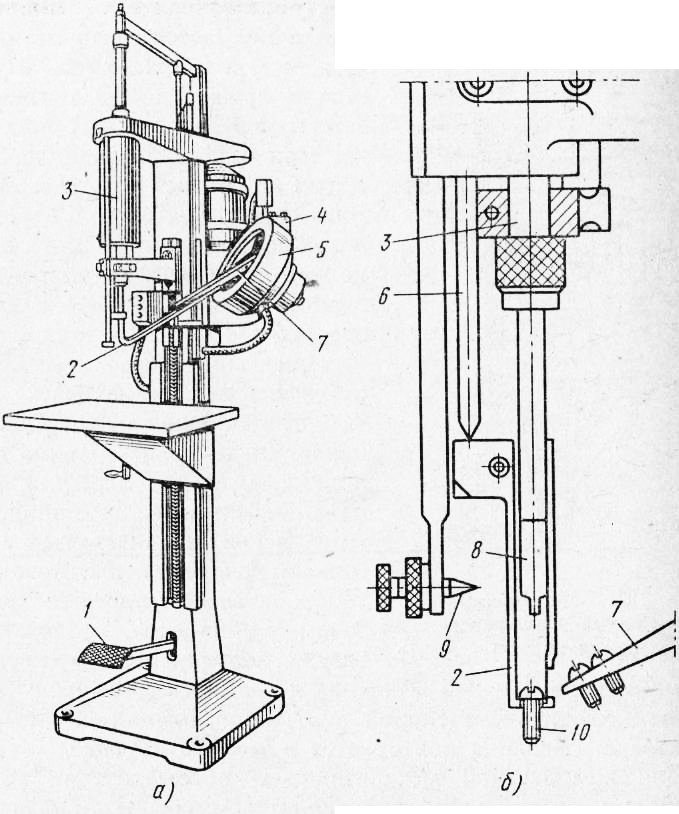

Автоматизация сборки резьбовых соединений. Одним из направлений автоматизации сборки резьбовых соединении является создание различных приспособлений и станков, обеспечивающих автоматическую подачу под инструмент. Из бункера по лотку к приемнику подаются винты и болты. Бункер барабанного типа приводится в движение от электродвигателя. Шпиндель станка опускается вниз с помощью педали, а вместе с ним опускается и приемник с винтом, зажатым в полувтулках приемника. При опускании шпинделя отвертка попадает в прорезь винта. Винт, вращаясь, входит в резьбовое отверстие детали. В это время полувтулки приемника упираются в нижний упор и разжимаются, освобождая винт.

Рис. 5. Приспособление для подвески механизированного инструмента:

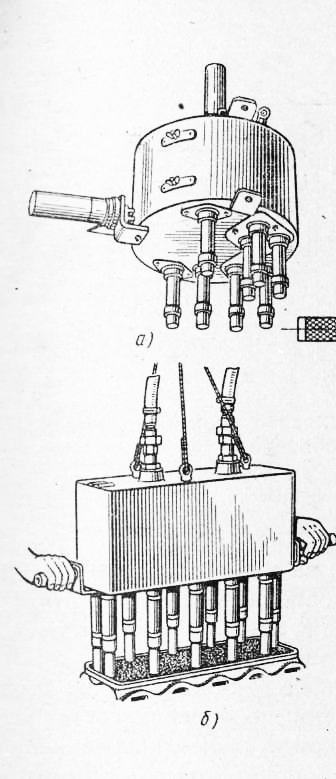

При заходе винта в резьбовое отверстие детали начинает работать фрикционная муфта. Она соединяет нижнюю и верхнюю части шпинделя. Муфта отрегулирована на определенный крутящий момент, и винт завинчивается с требуемым усилием, после этого муфта срабатывает (проскальзывает). Затем шпиндель поднимается вверх, полувтулки упираются в верхний неподвижный упор б и раскрываются для того, чтобы захватить следующий винт, поступивший по лотку из бункера, и операция повторяется в том же порядке. Для комплексной механизации и автоматизации сборки резьбовых соединений эффективно применение многошпиндельных пневматических и электрических гайковертов. На заводах автомобильной, тракторной, авиационной промышленности применяют стационарные и подвесные многошпиндельные гайковерты и головки. Применение многошпиндельных гайковертов и головок на сборке позволяет резко сокращать основное и вспомогательное время при завинчивании болтов, гаек и винтов.

Рис. 6. Механизированная головка для завертывания винтов

Рис. 7. Автомат для завинчивания винтов:

а — общий вид, б — механизм захвата винтов

Десятишпиндельный пневматический гайковерт предназначен для сборки редуктора с картером моста автомобиля. Воздух поступает в гайковерт по штуцеру. После нажатия на курок пусковой рукоятки клапан открывается при передвижении штока цилиндра и сжатый воздух через коллектор поступает к каждому ротору пневмодвигателей. После этого начинается одновременное завинчивание гаек.

Рис. 8. Многошпиндельные гайковерты:

а — восьмишпиндельный, б — одиннадцати шпиндельный, в — десятишпиндельный

Реклама:Читать далее:Механизация и автоматизация сборки прессовых соединенийСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|