|

|

Категория:

Литейное производство После образования на поверхности жидкого металла, залитого в форму, непрерывного слоя твердой фазы этот металл получает устойчивые внешние контуры и становится отливкой. С этого момента при уменьшении температуры происходит сокращение линейных размеров отливки, называемое линейной усадкой.

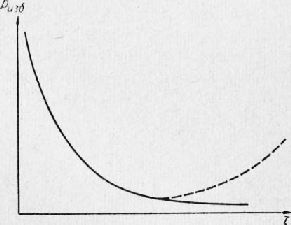

Рис. 1. Изменение избыточного газового давления в порах формы вблизи поверхности отливки

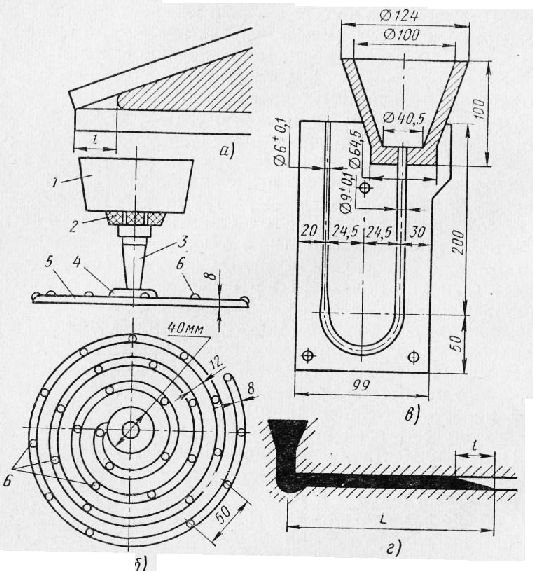

Линейная усадка может вызвать появление в металле напряжений, деформацию отливок и в некоторых случаях образование в них трещин. Причинами напряженного состояния металла могут быть сопротивление формы усадке металла и неодновременное охлаждение различных частей отливки. Напряжения, возникающие в результате взаимодействия металла и формы, основываясь на их происхождении, обычно не совсем правильно называют «усадочными». При охлаждении различных участков отливки с разной скоростью усадка этих участков металла протекает не одинаково, в результате развиваются термические напряжения. Различие в скоростях охлаждения может способствовать тому, что вторичные фазовые превращения (например, перлитное превращение в стали или чугуне) в разных местах отливки будут происходить последовательно: сначала в тонких быстроохлаждающихся стенках отливки, а затем в массивных; вследствие чего в отливке развиваются фазовые напряжения. Усадочные напряжения особенно опасны в начальный период охлаждения, так как при высоких температурах металлы и сплавы обладают очень низкой прочностью. Эта прочность дополнительно уменьшается при содержании в сплавах компонентов, образующих легкоплавкие фазы (например, сера в стали и чугуне очень влияет на их прочность вблизи температуры солидуса). Усадочные напряжения могут вызвать образование в отливках горячих трещин (т. е. образовавшихся в горячем металле). Зарождение горячих трещин происходит, по-видимому, в интервале, лежащем между температурой начала линейной усадки и температурой солидуса, так как на этой стадии охлаждения металл обладает малой прочностью и очень низкими пластическими свойствами. При дальнейшем охлаждении отливок эти трещины или развиваются, или завариваются за счет проникновения в них жидкого металла из глубинных слоев отливки. Правильный выбор материала и конструкции форм, а также правильный расчет режима охлаждения отливки позволяет избежать появления трещин. Если отливки, приведенные на рис. 1, изготовить по моделям одинаковой длины, то конечные размеры отливок окажутся все же разными. Например, при длине моделей 1020 мм и заливке форм обычной углеродистой сталью конечная длина отливки составила 1000 мм, а отливки (рис. 1, б) — 1008 мм. Разница возникнет в связи с тем, что отливка на рис. 1, а при охлаждении свободно сокращается по длине, в то время как отливка на рис. 1, б испытывает усадку, затрудненную сжимаемостью части формы, заключенной между поперечинами. Приведенный пример показывает, что сопротивление формы может привести не к появлению трещин, а к неполному развитию усадки. Очевидно, несмотря на сопротивление формы, нормальное сокращение размеров охлаждающейся отливки должно все же произойти. Разницу в величинах свободной и затрудненной усадок (20-12 = 8 мм) можно объяснить только одновременным протеканием упругой и пластической деформаций, металла. После снятия внешних нагрузок, т.е. после извлечения отливки (рис. 1, б) из формы, длина ее осталась 1008 мм, по-видимому, вследствие пластической деформации металла, хаким образом, при сокращении длины отливки (рис. 1, б) металл испытывал сопротивление формы, в нем возникли растягивающие напряжения, которые были затем релаксированы пластической деформацией. Релаксация должна была произойти тем полнее, чем рис. 1. Однако даже при благоприятных условиях (т. е. при низкой скорости охлаждения) затрудненная усадка очень редко оказывается меньше половины свободной. Если форма не допускает и такой усадки, то возникают трещины. Основными способами борьбы с горячими трещинами являются уменьшение сопротивления формы (увеличение ее сжимаемости — податливости), а также замедление охлаждения отливок. Податливость разовых форм можно улучшить увеличением их пористости, включением в состав формовочных смесей сгорающих добавок, например древесных опилок, и другими средствами. Малая скорость охлаждения отливок в разовых формах обеспечивается их низкой теплопроводностью, а в металлических формах — их предварительным подогревом до 200-400 °С. Иногда небольшие отливки подвергают очень резкому охлаждению. При этом быстрое увеличение напряжений компенсируется и ускоренным ростом и охлаждением поверхностной корки металла, и опережающим повышением ее прочности. Данный метод используют особенно для сплавов, имеющих низкую теплопроводность и малый интервал кристаллизации. В области высоких температур все металлы и сплавы обладают низким пределом упругости и способны в большей степени, чем в холодном состоянии, к пластической деформации. В области низких температур предел упругости металлов и сплавов достаточно высок и даже относительно большие нагрузки могут уравновеситься только упругой деформацией. Исследование развития внутренних напряжений в отливках производят обычно после принятия следующего допущения: в высокотемпературной области возможны только пластические деформации, а в низкотемпературной области — упругие деформации. В качестве критической температуры для стали и чугуна, разграничивающей эти две области, принимают 570 °С. Сравним величины нормальной и фактической усадок разных частей отливки (рис. 2, а).

Рис. 2. Схема развития внутренних напряжений в разностенной отливке

Выравнивания температурного поля отливки к критическому моменту tKp можно достичь уменьшением скорости охлаждения. Внутренние напряжения можно уменьшить и даже снять термической обработкой — отжигом отливок. отжиг со~ стоит в нагреве отливки до температуры более высокой, чем критическая, выравнивания температуры отливки по сечению и последующего охлаждения по режиму, при котором обратный переход через критическую температуру проходил бы при минимальном для любой части отливки значении tx — tcp. К термическим напряжениям могут, как уже указывалось, добавляться фазовые напряжения. В зависимости от того, уменьшается или увеличивается объем сплава при вторичных фазовых превращениях, фазовые напряжения могут усиливать ийи ослаблять эффект термических напряжений. Эвтектоидные превращения в стали и чугуне связаны с увеличением объема и поэтому действие их, как правило, благоприятно. Малая скорость протекания вторичных фазовых превращений (т. е. медленный отвод тепла в соответствующий период времени) также содействует уменьшению внутренних напряжений, так как происходящая при этом перекристаллизация практически снижает напряжения. Реклама:Читать далее:Формирование поверхности отливокСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|