|

|

Категория:

Литейное производство Далее: Стойкость металлических форм Металлические формы для центробежного литья называют кокилями или изложницами. Центробежный способ применяют также для заливки в разовые формы, например, титановых, бронзовых, чугунных, стальных и других сплавов.

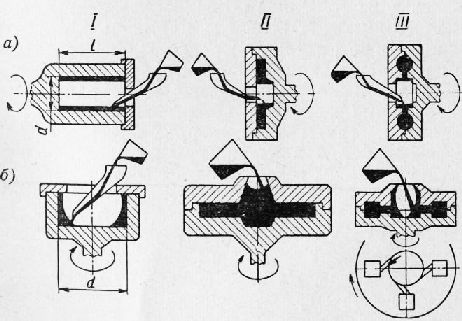

Рис. 1. Схемы центробежного литья

При литье в металлическую форму сплав заливают в подогрело вращающуюся форму. Он начинает вращаться под действием центробежных сил и затвердевает. Возможны три схемы центробежного литья. При любой схеме ось вращения формы может быть горизонтальной, вертикальной, наклонной. Первая схема — наиболее распространена. По этой схеме получают полые цилиндрические отливки без стержней. На машинах с вертикальной осью получают короткие тела вращения из-за разностенности по высоте отливки. Свободная поверхность — параболоид. Разностенность тем больше, чем выше отливка. Вторую и третью схемы, при которых нет свободной поверхности, применяют реже, когда центробежные силы используют для повышения плотности отливок или улучшения заполнения тонкостенных отливок. Особенности центробежного литья. Первая особенность. Распределившись под действием центробежных сил в виде полого цилиндра, металл охлаждается с двух сторон: с наружной — отдает тепло форме, со свободной поверхности — излучает в воздух. В средних слоях металл остается наиболее горячим и, следовательно, имеет меньшую плотность. Охлажденные на свободной поверхности частицы металла, как более тяжелые, имеющие большую плотность под воздействием центробежных сил устремляются в радиальном направлении к стенкам формы и перемещаются в более горячем и легком металле. Горячий металл вытесняется на свободную поверхность из глубинных слоев тонущими частицами, которые могут быть жидкими, но более холодными. Таким образом при затвердевании металла во вращающейся форме в радиальном направлении непрерывно происходит конвекция. Свободная поверхность обогащается горячим металлом из глубинных слоев отливки, что предотвращает затвердевание на свободной поверхности. Затвердевание идет строго направленно. Свободная поверхность может до последнего момента оставаться жидкой и питать отливку. Гравитационный коэффициент показывает, во сколько раз тяжелее становится сплав при его вращении. Утяжеление частиц сплава является второй, самой характерной особенностью центробежного литья, способствующей получению плотных отливок. В процессе питания отливки при затвердевании в неподвижной форме при обычном литье перемещение маточного раствора по капиллярам происходит под действием сил земного притяжения, атмосферного давления и капиллярных сил. Эти силы часто оказываются недостаточными и отливки получаются пористыми. При центробежном литье к отмеченным силам добавляется в десятки раз большая центробежная сила. Частицы жидкого металла перемещаются к периферии, утяжеленные в десятки раз, и заполняют непрерывно образующиеся при затвердевании межкристаллические пустоты. Центробежные силы создают условия не только строго направленного затвердевания отливки (первая особенность), но и многократно усиленного питания жидким металлом затвердевающего слоя. А это, как известно, главные условия получения плотных беспористых отливок. Третья особенность. Неметаллические и газовые включения при обычном литье всплывают благодаря разности плотностей металла и включений. Они всплывают медленно и мало вероятно, чтобы могли полностью выделиться, так как на своем пути встречают затвердевающий сплав. При центробежном литье свободная поверхность затвердевает последней, благодаря чему включения беспрепятственно выносятся на внутреннюю свободную поверхность. Отливки получаются с меньшим количеством неметаллических включений. Приведенные процессы, происходящие при кристаллизации отливки во вращающейся форме, характерны для большинства сплавов. Более горячая жидкость выходит на свободную поверхность потому, что она легче. Результат — последовательное затвердевание. Однако имеются исключения из этого общего правила, когда Центробежные силы могут оказывать вредное действие. Исключение первое. Жидкость гетерогенная, например, расплав свинцовой бронзы представляет собой эмульсию. Во вращающейся форме свинец центробежными силами отбрасывается к периферии, а медь, как более легкая, вытесняется к свободной поверхности. Ликвация может проявиться настолько сильно, что внутренняя часть отливки окажется медной. Предупредить это вредное явление можно усилением охлаждения отливки снаружи и одновременно снижением до возможного минимума скорости вращения формы — уменьшением К. Исключение второе. Выпадающая твердая фаза легче жидкости, например, заэвтектический силумин, содержащий больше 12% кремния. В начале затвердевания такого сплава выделяются кристаллы чистого кремния, которые легче алюминия, и они центробежной силой оттесняются к свободной поверхности отливки, на которой образуется твердая корка. Она образуется с двух сторон отливки. К концу затвердевания в средних слоях будут усадочные пустоты. В этом случае повышение скорости вращения формы, т.е. увеличение центробежной силы, будет способствовать только ухудшению качества отливки. Центробежный способ литья по первой схеме позволяет использовать вместо красок сыпучие, сухие, без связующих огнеупорные теплоизоляционные покрытия форм для регулирования интенсивности затвердевания отливок и снижения температуры контактного слоя формы. Перед заливкой во вращающуюся форму, на всю ее длину вводят лоток с песком. Поворотом лотка на 90° песок высыпают; он центробежными силами распределяется по рабочей поверхности слоем равномерной толщины и служит термическим сопротивлением. Скорость вращения формы. Необходимое число оборотов выбирают из условий:

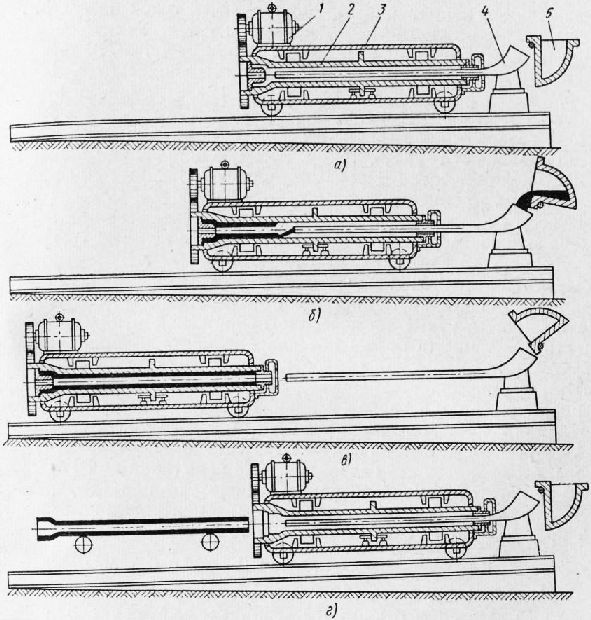

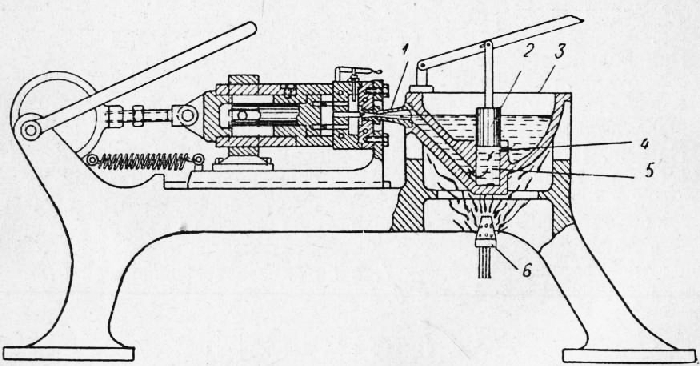

Рис. 2. Схема получения чугунной трубы центробежным способом:

а-исходное положение; б — заливка чугуна; в - окончание заливки; г — извлечение отливки и возвращение машины в исходное положение

Центробежным способом изготовляют крупные отливки из легированных сталей для прокатки труб, втулки и венцы из антифрикционных сплавов, мелющие тела из белого чугуна, гильзы (автомобильных и тракторных двигателей) из легированного чугуна, напорные и сливные чугунные трубы, гребные винты (по Н-й схеме), детали из жаропрочных и титановых сплавов (по 111-й схеме) и др. В качестве одного из примеров рассмотрим литье труб. Литье труб. Способ получения труб в разовых формах вытесняется центробежным способом литья в стальные водоохлаждаемые формы. На рис. 121 приведены схема машины и процесс получения трубы. Электродвигатель через передачу вращает форму, помещенную в наполненный циркулирующей водой кожух 3. Машина может перемещаться при помощи катков. Заливочный желоб неподвижен. В мерный ковш заливают чугун. Заливку начинают при крайнем правом положении машины (рис. 122, а), которая затем перемещается влево (рис. 121, б), занимая к концу заливки крайнее левое положение (рис. 121, в). При возвращении машины в исходное положение специальные клещи извлекают горячую трубу, которую направляют в печь для термической обработки. Производительность машины 40-50 труб в час при внутреннем диаметре труб 200-300 мм. Известна другая схема машин, отличающаяся тем, что перемещается заливочный желоб с ковшом, а машина не имеет возвратно-поступательного движения. Чугунные трубы, изготовляемые в металлических формах, имеют отбеленный на глубину до 3 мм хрупкий твердый наружный слой; остаточные термические напряжения в них могут достигать половины (и более) предела прочности металла, поэтому обязательна термическая обработка труб. При термической обработке — отжиге цементит распадается на перлит, феррит и графит и наряду с этим снимаются внутренние напряжения. Длительность отжига 40-60 мин. Центробежным литьем получают высококачественные чугунные трубы, выдерживающие гидравлические испытания до 50 am. Сейчас для изготовления труб также используют полунепрерывный способ литья. Он несколько экономичнее центробежного способа для крупных труб диаметром более 400 мм. — При центробежной отливке металл заливают в форму, вращающуюся вокруг вертикальной или горизонтальной оси, в результате чего жидкий металл оттесняется центробежной силой к стенкам формы, наиболее удаленным от центра.

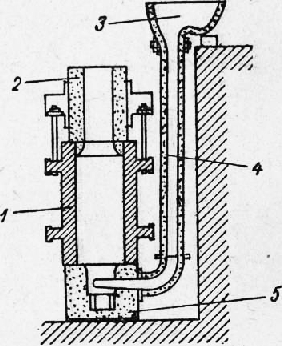

Рис. 1. Форма для отливки прокатного валка

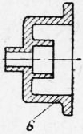

Металл, отлитый под давлением, имеет мелкозернистую структуру вследствие быстрого охлаждения в стальной форме, поэтому прочность деталей, полученных отливкой под давлением, всегда выше прочности деталей, отлитых в песчаные формы. Литье под давлением в настоящее время широко применяется в массовом производстве для получения деталей небольшого веса из сплавов цветных металлов на основе меди, алюминия, цинка, магния, свинца и олова. Ведутся опыты по получению чугунных и стальных отливок под и т На рис. 2 приведена форма для литья под давлением. Неподвижная часть и подвижная часть формы составляют полость, соответствующую отливке. Стержень служит для образования отверстия. Жидкий металл поступает д форму под давлением через мундштук. Затвердевание отливки длится несколько секунд, после чего форма разнимается и готовая отливка выталкивается из формы толкателями.

Рис. 2. Форма для литья под давлением. давлением

Рис. 3. Поршневая машина с горячей камерой для литья под давлением

В зависимости от положения отверстий стержни могут располагаться как в неподвижной, так и в подвижной части формы. Форма конструируется с таким расчетом, чтобы при разъеме отливка задерживалась в подвижной части ее, в которой располагаются толкатели. Литье под давлением производится в машинах поршневых и компрессорных с горячей и холодной камерой. В поршневых машинах с горячей камерой металл в форму подается под давлением поршня через мундштук. Расплавленный металл заливают в тигель, который подогревается с помощью горелки 6. Из тигля в цилиндр 5 металл поступает через отверстие. Величина давления при литье колеблется от 20 до 70 кг/см2. Поршневые машины с горячей камерой применяются для литья сплавов с невысокой температурой плавления (свинцовых, оловянных и цинковых). При литье более тугоплавких сплавов (медных, алюминиевых) между стенками цилиндра и поршнем образуются настыли, вызывающие остановки машины. Для таких сплавов применяются поршневые машины с холодной камерой, в которую заливается дозированное количество жидкого металла из отдельной печи, после чего производится прессование. Компрессорные машины применяются, главным образом, для литья под давлением алюминиевых сплавов. В них давление на металл производится сжатым воздухом. Расплавленный металл из ванны через отверстие вводится в черпак. Для заполнения формы черпак поворачивается так, что отверстие оказывается закрытым пробкой, а мундштук входит в литник формы. После этого через отверстие черпака поступает сжатый воздух, который выталкивает металл в форму. Реклама:Читать далее:Стойкость металлических формСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|