|

|

Категория:

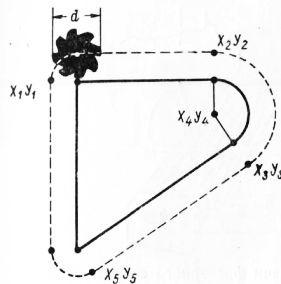

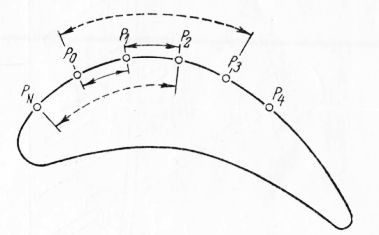

Токарные автоматы и полуавтоматы Цифровое программное управление фрезерным станком с промежуточной записью программы на магнитной ленте. В этой системе для управления станком используется магнитная лента, на которой записана программа работы станка. Составление программы складывается из двух этапов. На основании данных чертежа или других источников изготовляется перфорированная лента. Перфорированная лента используется для управления вычислительной машиной, которая записывает программу работы станка на магнитной ленте. Все размеры должны быть заданы на чертеже в координатной системе, при этом указываются координаты точек сопряжения отдельных участков профиля (рис. 59). Для кривых, которые могут быть описаны уравнениями или заданы параметрами, указываются только координаты крайних участков профиля. Данные чертежа переносятся на перфорированную ленту с помощью клавишного перфоратора. На основе информации, записанной на перфорированной ленте, и уравнений участков профиля вычислительная машина определяет координаты всех точек пути центра фрезы в форме непрерывной последовательности и записывает их на магнитной ленте. Координата каждой точки определяется числом импульсов, записанных на магнитной ленте. Каждый импульс соответствует очень небольшому перемещению, обычно 0,0001 дм. Полное число импульсов в одном из каналов магнитной ленты определяет величину перемещения в данном направлении. Частота импульсов определяет скорость подачи. Импульсы, поступающие по различным каналам, синхронизированы между собой так, что отклонение фактического пути движения центра фрезы от расчетного не превышает 0,0001 дм. Современные вычислительные машины позволяют записывать программу на магнитной ленте со скоростью, превышающей в десять раз скорость подачи, применяемую на современных станках. Таким образом, одна вычислительная машина может быть использована для составления программ для большего числа станков. Вычислительная машина обеспечивает запись программы с любой требующейся точностью, но точное воспроизведение записанной программы возможно только при наличии на станке точного устройства для отсчета перемещений.

Рис. 1. Чертеж обрабатываемой детали.

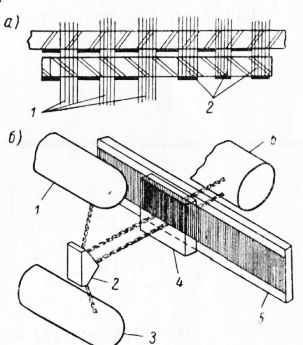

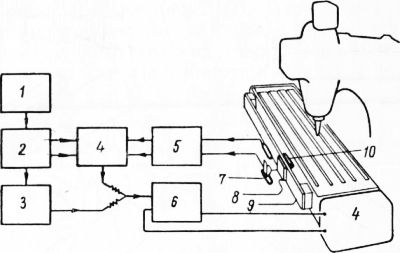

Рис. 2. Оптическое отсчетное устройство. Для отсчета перемещений в системе Ферранти применяется оптическое отсчетное устройство. С подвижными салазками связана стеклянная пластина, на которой нанесена решетка, состоящая из перемежающихся просветов и темных полос. При использовании решетки, имеющей 5000 делений на один дюйм, достигается точность отсчета 0,0001 дм. Впереди подвижной решетки расположена неподвижная решетка, а позади источник света. При перемещении подвижной решетки образуется световой поток в форме бахромы, интенсивность которого меняется при перемещении решетки на один шаг от нуля до максимума и от максимума до нуля. Располагая соответствующим образом световые полосы на неподвижной решетке, можно получить два световых потока, интенсивность которых будет смещена по фазе на 180°. Полученные таким образом световые потоки направляются с помощью призмы к фотоэлементам, на основе которых образуется двухфазная электрическая система. Полное число циклов системы соответствует заданной величине перемещения, частота — скорости перемещения, а направление вращения фаз — направлению перемещения. Взаимодействие импульсов, поступающих от магнитной ленты, и импульсов, возбуждаемых движением световой решетки, обеспечивает синхронное перемещение рабочих органов станка на заданную величину с установленной скоростью. На рис. 3 показана принципиальная схема сервомеханизма, управляющего перемещениями рабочих органов станка по программе, записанной на магнитной ленте. Сигналы, поступающие от командоаппарата, читающего запись на магнитной ленте, попадают к блоку, определяющему заданное направление перемещения. В соответствии с установленным направлением перемещения сигналы подаются к регистру. Регистр в основном состоит из реверсивного счетчика с небольшой емкостью, создающего электрический ток, пропорциональный по величине и направлению полученному заряду.

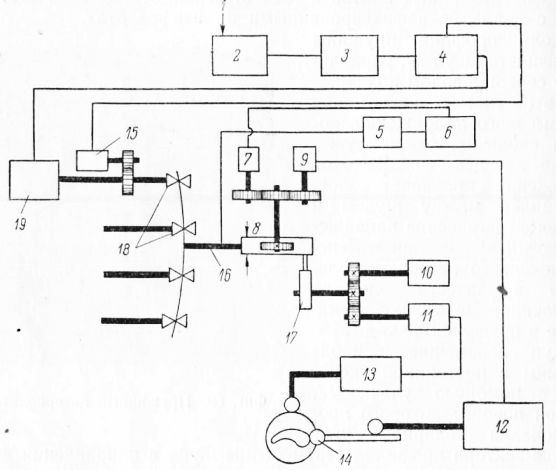

Рис. 3. Блок-схема привода подачи фрезерного станка с цифровым программным управлением и промежуточной записью команд на магнитной ленте. Одновременно импульсы от командоаппарата поступают к регулятору скорости, который создает электрический ток пропорционально повторяющейся частоте и направлению сигналов. Электроэнергия, поступающая от регистра и регулятора скорости к усилителю, используется для питания вторичного сервомеханизма привода стола. Обратная связь с рабочим органом осуществляется с помощью световой решетки. Свет от источника проходит через подвижную решетку и неподвижную 8 и попадает на фотоэлементы. Импульсы тока от фотоэлементов проходят через определитель направления и используются для гашения командных импульсов в регистре. Система устроена таким образом, что ошибка между числом командных импульсов и импульсов обратной связи, поступающих отсчетного устройства, не превышает одного импульса и дает ошибку в положении рабочего органа, не превышающую половины шага решетки. Для того чтобы исключить перегрузку сервомеханизма (что может привести к появлению ошибок), командоаппарат устроен так что он ограничивает максимальное число изменений команды Значением, обеспечивающим безопасную работу сервомеханизма. Для исключения возможности нарушения работы система подобного типа должна быть разработана с большой тщательностью и в схеме должны применяться только вполне надежные элементы. В описываемой схеме преимущественно использованы угольные сопротивления и германиевые диоды. Сами схемы составлены таким образом, чтобы свести возможности повреждений к минимуму. В промышленных установках такого класса сложности наибольшее значение имеет устранение схем, работающих при критическом режиме. Целесообразным является введение автоматического контроля. Полезно ежедневно проводить предельную проверку, выполняя обычную программу контроля при уменьшенном напряжении. Элементы схемы, которые находятся на границе выхода из строя, могут быть выявлены при этом методе проверки.

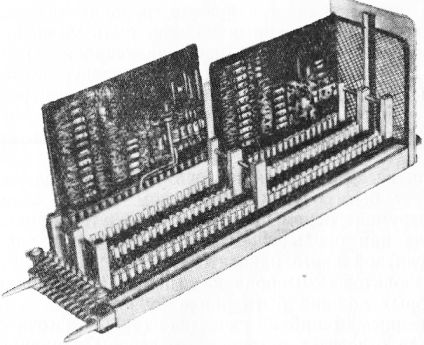

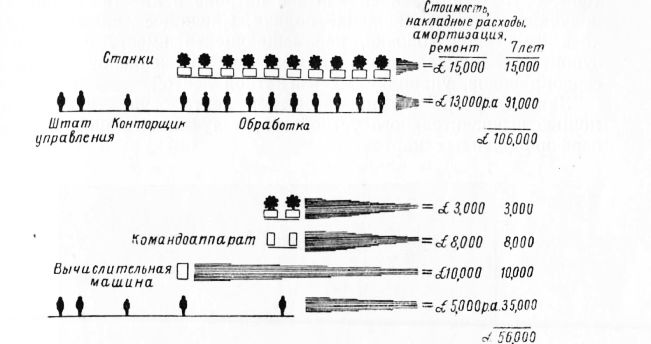

Рис. 4. Штепсельный блок для установки шести быстросменных панелей системы цифрового программного управления. Если, несмотря на принятые предосторожности, возникнет случайное нарушение работы, то важно иметь возможность быстро обнаружить и устранить неисправность во избежание длительного нарушения процесса обработки. Последнее достигается применением системы быстросменных блоков, где закрепляются отдельные панели, на которых смонтированы соответствующие участки схемы. Если в процессе работы обнаружатся те или иные неисправности, то станок должен немедленно прекратить работу во избежание повреждения обрабатываемой детали. Для этого могут быть использованы сигналы регистра, которые обнаруживают расхождение между заданным и действительным положением рабочего органа. Если это расхождение выходит за пределы заранее установленного, то подается сигнал для прекращения работы. Ошибки могут также возникнуть на различных этапах в процессе подготовки магнитной ленты: при подготовке данных, в процессе нанесения данных на перфорированную ленту, в процессе считывания данных с перфорированной ленты, в процессе вычисления и записи данных на магнитную ленту. Наиболее серьезным источником ошибок является работа исполнителя, поэтому число необходимых исходных данных должно быть уменьшено до минимума. Для своевременного выявления ошибок до начала обработки детали рассматриваемая система предусматривает различные методы контроля. Данные, нанесенные иа перфорированную ленту, проверяются обычным для этого вида работ методом, который в основном включает дублирование работы и сравнение результатов. Контроль всей системы, включая и производство магнитной ленты, может быть осуществлен в том случае, если в процессе работы инструмент перемещается по замкнутой кривой и касается своего следа при предыдущем проходе. В точке замыкания кривой на магнитной ленте наносится контрольная отметка и в этой точке производится суммирование импульсов по каналам X, Y и Z, сумма которых должна быть равна нулю. Существенные ошибки вносятся также неточностью самого станка. Сюда относятся неточность и зазоры в направляющих, недостаточная жесткость, зазоры в приводе подачи и влияние переменности сил трения. При нормальных условиях работы отсчетная система со стеклянными решетками обеспечивает точное перемещение рабочего органа вне зависимости от зазора в механизме привода и неточности салазок. Командоаппарат может быть также приспособлен для обеспечения точного перемещения вне зависимости от наличия зазора даже и при условии изменения направления движения. В этом случае командоаппарат сообщает один импульс для изменения направления движения, а затем прекращает подачу импульсов до тех пор, пока этот первый импульс не будет погашен импульсом, поступившим от отсчетного устройства, т. е. до тех пор, пока рабочий орган не начнет двигаться в обратном направлении. После этого командоаппарат возобновляет подачу импульсов. Если усилие резания случайно возрастает до величины, при которой может возникнуть перемещение рабочего органа в пределах зазора, то вследствие значительного ускорения сервомеханизм оказывается неспособным скорректировать появившуюся ошибку. Подобное явление имеет более серьезное значение при фрезеровании чем при шлифовании, когда усилия меньше и более постоянны. Современные станки в целом недостаточно приспособлены для управления. Коэффициент полезного действия приводов подачи редко превосходит 15—20% и поэтому для потребуется относительно большая мощность двигателя, tf обычных условиях данное обстоятельство не имеет существенного значения, так как стоимость двигателя сравнительно низка. Напротив, в станках, управляемых магнитной лентой, стоимость сервомеханизма, осуществляющего движение подачи, весьма значительна. Если учесть при этом, что с увеличением размеров привода падает его чувствительность, то будет очевидно, что к. п. д. привода подачи имеет в этом случае существенное значение. Для повышения к. п. д. в этом случае следует применять винтовую передачу с циркулирующими шариками, с предварительным пружинным натягом. Подобный привод имеет высокий к. п. д., обладает высокой жесткостью и обеспечивает беззазорную передачу движения. Замена на описываемом станке обычной винтовой передачи шариковой винтовой передачей с предварительным натягом в 500 фунтов привела к повышению к. п. д. с 0,2 до 0,8 и уменьшению зазора до 0,0001 дм. Следует отметить, что подобный привод обладает высокой долговечностью. Опытная эксплуатация станка, оборудованного описанной системой управления, в течение нескольких месяцев показала, что на нормальном оборудовании хорошего качества может быть получена точность i+0,0005 дм. (+0,0127 мм), что является вполне достаточным для большинства точных работ. Предел точности +0,0005 дм. обусловливается не системой управления, а несовершенством самого станка и физическими особенностями процесса резания, которые сами по себе могут вызвать ошибки, превышающие 0,001 дм. Если требуется более высокая точность, то обработку можно произвести в два прохода. При записи программы первого прохода на перфорированной ленте диаметр фрезы принимается больше действительного (примерно на 0,01 дм.), разница между действительным диаметром фрезы и диаметром фрезы, вводимым в информацию при составлении программы второго прохода, определяется упругими деформациями и может быть установлена опытным путем. По сравнению с повышением точности фрезерования, особенно при обработке легких сплавов, гораздо большее значение имеет повышение точности для шлифования. При шлифовании зависимость между диаметром шлифовального круга и размерами известна более точно и это позволяет обрабатывать детали с более жесткими допусками. Износ круга при шлифовании не имеет столь серьезного значения, так как снимаемые припуски не превосходят 0,001 дм. При составлении программы можно также учесть в случае необходимости правку шлифовального круга. Определить в настоящее время с достаточной точностью экономию во времени и затратах, а также пределы значительного увеличения производительности труда, которые обеспечиваются применением описанной системы, представляется затруднительным. Некоторое представление об этом дают следующие примеры.’ Чтобы изготовить пространственносложный копир для обработки лопаток турбины, требовалось три недели. Все вычислительные работы и изготовление этого копира на станке, управляемом магнитной лентой, потребовали всего 4 часа. При этом полностью была исключена ручная доделка. Второй пример относится к обработке каналов волновода, который состоял из двух плит, изготовленных из легкого сплава. В каждой плите требовалось про-фрезеровать канал сложного профиля, из которых один являлся зеркальным изображением другого. На выполнение этой работы на станке с вертикальной головкой опытный фрезеровщик затрачивал две недели. На вычислительные работы и изготовление обеих плит на станке, управляемом магнитной лентой, потребовалось всего 1 час, при этом машинное время составило 30 мин. Машинное время в этом случае определялось%шзкими скоростями фрезерного станка; при использовании быстроходной головки машинное время можно было бы сократить до 10 мин. Более простой пример подобной работы показан на рис. 63. Для выполнения этой работы потребовалось всего 6 мин. Кроме приведенных примеров, где время обработки сокращается в 50—100 раз, имеют место и другие, когда время обработки удается сократить только в 10 раз, так как ранее внедренные станки и проведенное обучение рабочих уже привело к значительному сокращению времени. Примем неблагоприятный вариант, при котором применение цифрового программного управления приводит к сокращению времени обработки всего в пять раз. Сравним затраты на двух участках, обеспечивающих одинаковый выпуск продукции, из которых один оборудован десятью обычными фрезерными станками, а другой — двумя станками, управляемыми магнитной лентой. Срок амортизации примем семь лет. Затраты во втором случае оказываются почти вдвое меньше. Подобный подсчет является грубо ориентировочным.

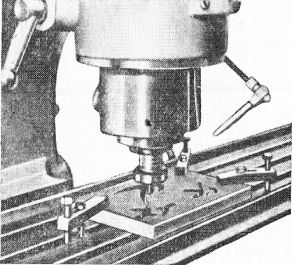

Рис. 5. Обработка канала волновода на станке с цифровым программным управлением.

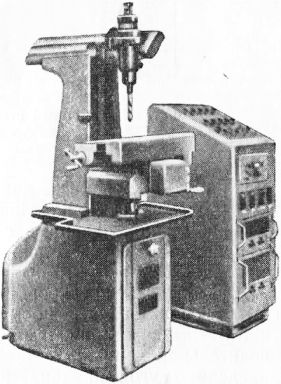

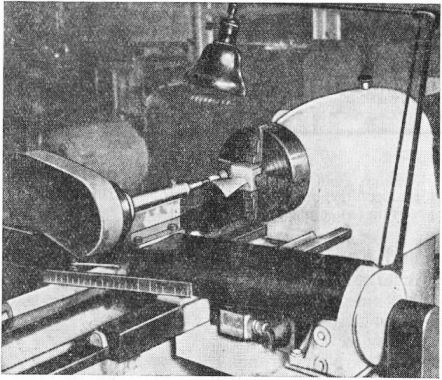

Рис. 6. Диаграмма распределения затрат на обработку деталей на участках, оборудованных десятью обычными станками и двумя станками с цифровым программным управлением. Необходимо отметить, что рассмотренная система управления, имеющая отсчетное устройство со световой решеткой, может быть использована на координатно-расточных станках для установки стола в заданное положение. В этом случае устройство получается значительно проще, так как оказывается достаточным установить на счетчике число, соответствующее требуемому размеру, что может быть сделано либо вручную, либо с помощью перфорированной ленты при обработке партии деталей. Фрезерный станок, показанный на рис. 7, оборудован управлением с магнитной лентой и приспособлен как для выполнения фрезерных, так и сверлильно-разметочных работ. Цифровое программное управление токарным станком, приспособленным для фрезерования турбинных лопаток. В условиях экспериментального исследования оптимальной конструкции лопаток турбин и компрессоров потребовалось изготовление ряда лопаток различной формы. Для этой цели был использован токарный станок с установленной на суппорте фрезерной головкой. Деталь закреплялась в патроне и вместе со шпинделем получала круговое движение подачи. Следящее движение сообщалось фрезерной головке, перемещающейся вместе с поперечным суппортом. Шпиндель и суппорт получали движение от независимых сервоприводов, управляемых магнитной лентой.

Рис. 7. Фрезерный станок с цифровым программным управлением. Запись программы на магнитной ленте осуществлялась с помощью вычислительного устройства, получающего информацию на перфорированных картах.

Рис. 8. Токарный станок с программным управлением для фрезерования лопаток. На перфорированных картах фиксировались полярные координаты точек траектории центра инструмента, обрабатывающего профиль детали, заданные с определенным интервалом. Интервал выбирается в соответствии с характером обрабатываемого профиля, но, как показал опыт работы, не должен превышать 10°. Для определения координат – точек траектории центра инструмента использовалась нормальная вычислительная машина IBM типа 604. Зная координаты точек обрабатываемого профиля, на вычислительной машине с помощью интерполяционного уравнения определяют угол наклона касательной к обрабатываемому профилю. Найдя углы наклона касательной для различных точек профиля и зная радиус режущего инструмента, а в данном случае фрезы, определяют полярные координаты точек траектории центра инструмента, используя метод интерполяции. Полюс полярных координат размещается внутри обрабатываемого профиля. Вычислительное устройство системы программного управлений основе дискретных данных для отдельных точек определяет, метод интерполяции, непрерывный профиль в интервале между точками. Интерполирующее устройство сообщает сигналы, которые записываются на магнитную ленту. Значение постоянных подбирается так, чтобы кривая проходила через четыре требующихся точки траектории. Полученный многочлен используется для воспроизведения профиля в интервале между двумя средними точками. Этот процесс повторяется до тех пор, пока не будет получен весь профиль. При равных угловых интервалах между точками постоянные a, b и с могут быть найдены, исходя из первой, второй и третьей разностей, которые вычисляются на основе полученных ранее радиусов векторов траектории центра инструмента. Разность определяется всякий раз для четырех смежных радиусов векторов. Вычислив постоянные a, b и с, определяют значения 6с, 2b и а, которые фиксируются на перфорированных картах и вводятся в интерполирующее устройство, состоящее из трех механических интерполяторов. На карте также фиксируются координаты положения центра инструмента в конце интервала. Эти данные используются для предупреждения появления накопленной ошибки. Перфорированные карты поступают в суммирующее устройство IBM, в котором данные, зафиксированные на картах, считы-ваются в необходимой последовательности. Исходные данные, зафиксированные на картах в десятичной цифровой системе в форме электрических импульсов, передаются преобразователю, где они переводятся в двоичную систему и фиксируются в релейном запоминающем устройстве.

Рис. 9. Геометрические основы метода интерполяции. Точки Рц, Р0, заданы. Цикличность смены карт в суммирующем устройстве контролируется интерполятором. Данные хранятся в запоминающем устройстве до их обработки интерполятором. Вычислительная система имеет устройство, измеряющее величину ошибки в конце каждого интервала, и устраняющее появление накопленной ошибки. Таким образом, наибольшие ошибки, которые могут быть получены в процессе обработки, это ошибки, появившиеся в процессе обработки одного участка.

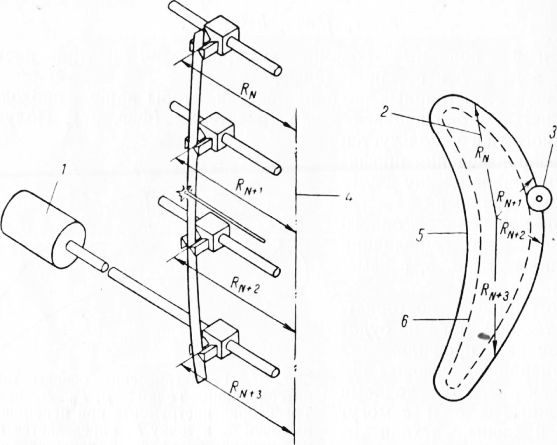

Рис. 11. Гибкая стальная пружина, моделирующая очередной участок профиля при совмещении ее четырех сечений с заданными точками с помощью ползунов. Другое устройство для получения непрерывной интерполяции между дискретными точками представлено на рис. 68. В этом устройстве используются упругие пружины. Каждая пружина помещается между призматическими захватами четырех подвижных ползунов, расположенных на равных интервалах. Перемещая ползуны, можно совместить четыре сечения пружины с заданными точками. Установка зажимов производится в соответствии с разностью в величине радиусов-векторов, представленной в форме четырех оехзначных цифр, выраженных в десятичной системе и зафиксированных на перфокартах. Часть пружины, расположенная между двумя средними точками, моделирует траекторию центра инструмента на данном участке. Общий вид интерполятора представлен на рис. 12. Установка пружины в требующееся положение осуществляется перемещением ползунов, получающих движение с помощью прецизионных винтов и гаек от сервомоторов в соответствии с данными, зафиксированными на перфокартах. Вдоль профиля пружины перемещается щуп, управляющий сервоприводом подачи. В этой системе использован щуп высокого напряжения, который скользит вдоль пружины, не касаясь ее. Высокое напряжение пробивает зазор, имеющийся между щупом и пружиной; изменение напряжения, возникающее при изменении искрового зазора, используется в качестве сигнала управления. Зазор поддерживается в пределах 0,003 дм. Щуп перемещается вдоль пружины с постоянной скоростью с помощью кулачка, угловой поворот которого пропорционален полярному углу радиуса-вектора профиля. Перемещение щупа в направлении изменения радиуса-вектора осуществляется серво-мотором, управляемым искровым напряжением через усилитель. Один оборот кулачка пропорционален полярному углу в 20°. Синхронно с перемещением щупа вращается сельсин-датчик, который управляет приводом радиального перемещения фрезы, т. е. перемещением поперечного суппорта станка. Вращение заготовки синхронизировано с перемещением щупа вдоль пружины. Для этого с приводом кулачка связан сельсин-датчик, управляющий приводом шпинделя станка. Для обеспечения непрерывной работы интерполирующее устройство имеет две пружины, каждая из которых устанавливается по вышеописанной системе четырьмя сервомоторами. В то время как одна пружина используется для снятия данных с помощью щупа, вторая устанавливается в положение, задаваемое перфорированными картами посредством релейного запоминающего устройства. Переключение щупа с одной пружины на другую происходит в ничтожно короткое время.

Рис. 12. Пружинный интерполятор. Работа интерполятора осуществляется в следующей последовательности: первая пружина устанавливается в соответствии с величинами радиусов R0, R1, R2 и R3. При вращении кулачка 17 щуп следует за профилем пружины в интервале R1 — R2. В это время левая пружина устанавливается в соответствии с радиусами Ru R2, R3 и R4. Когда щуп заканчивает перемещение в интервале R1 —R2, он переключается на вторую пружину и перемещается в обратном направлении в интервале R2 — R3.

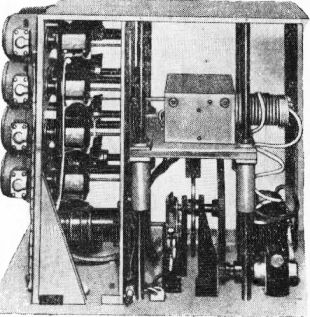

Рис. 13. Блок-схема пружинного интерполятора: Чувствительность искрового контроля, применяемого в этой системе, очень высока и точность интерполяции лимитируется только линейностью характеристики балансирующего потенциометра, используемого в сервомеханизмах перемещения зажимов. Наибольшая скорость изменения переменной, допускаемая интерполятором, лимитируется балансировкой входных данных и ограничивается величиной 10 дм./мин. Сигналы интерполятора, записываемые на ленту, отображают изменения гиб. Информация, получаемая от магнитной ленты воспроизводящим устройством, подается двум сервомоторам малой мощности, которые связаны с сервоприводами станка, осуществляющими необходимые перемещения для получения соответствующих гиб. Интерполятор дает ошибку в 0,1% за цикл интерполяции. Обработка детали с помощью описанной системы складывается из следующих этапов. Исходные координаты точек обрабатываемого профиля используются для определения координат точек траектории центра инструмента. В зависимости от типа применяемого интерполятора находят первую, вторую и третью разность, или только первую разность радиусов-векторов, и полученные данные наносятся на перфорированную карту. Перфорированные карты читаются суммирующим устройством и трехзначное число фиксируется релейным запоминающим устройством. Релейное запоминающее устройство с помощью самобалансирующего моста преобразует эти данные в механическое перемещение ползунов пружин интерполятора, на основе которых интерполятор дает непрерывную функциональную зависимость в интервале между двумя дискретными точками. Интерполятор производит высокочастотные электрические сигналы, которые записываются на магнитной ленте. При воспроизведении сигналы, записанные на магнитной ленте, используются с помощью сервопривода и системы обратной связи для управления перемещениями рабочих органов станка. Цифровое программное управление револьверным станком. Для цифрового программного управления револьверным станком фирма Гишольт применила стальную магнитную ленту из нержавеющей стали. Запись программы на ленте производится с помощью специального компактного вычислительного устройства. Программа воспроизводится командоаппаратом, который управляет работой станка. Перемещение револьверной головки осуществляется гидравлическим сервоприводом. Магнитная лента, управляющая перемещением в одном направлении, имеет три дорожки для записи команд. Верхняя Дорожка используется для записи вспомогательных команд управления: переключения револьверной головки, переключения числа оборотов шпинделя и т. п. На этой дорожке имеется ряд параллельных продольных магнитных штрихов. На средней дорожке записываются сигналы, определяющие величину хода и скорость подачи рабочего органа. На этой дорожке также имеется ряд магнитных штрихов, которые могут идти параллельно направлению движения ленты или под углом к нему. Нижняя дорожка, имеющая ряд магнитных штрихов, параллельных направлению движения ленты, используется в системе обратной связи. Чтобы получить картину расположения магнитных штрихов, представленную на рис. 71, участок магнитной ленты поместили в ванну с лаком, содержащим мельчайший железный порошок. Для считывания информации, записанной на магнитной ленте, применяется читающее устройство с тремя вращающимися винтами, сидящими на одной оси, перпендикулярной направлению движения магнитной ленты. Каждый из винтов взаимодействует с одной дорожкой магнитной ленты. Шаг винтов равен интервалу между магнитными штрихами.

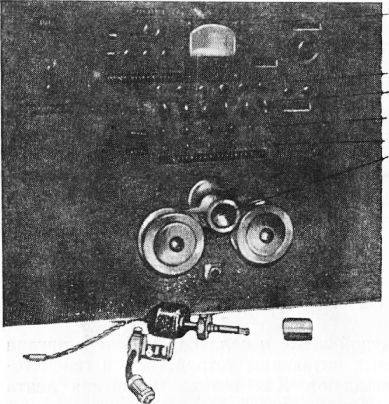

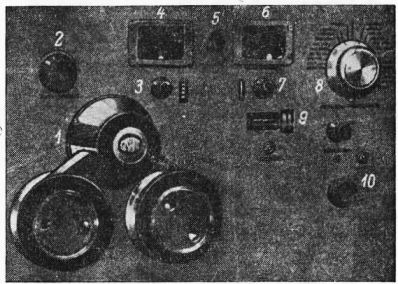

Рис. 14. Часть магнитной ленты, управляющей револьверным станком. Для наглядного изображения магнитных линий лента покрыта лаком с железным порошком. При взаимодействии витков резьбы винтов и магнитных штрихов магнитной ленты возникают сигналы в форме синусоидально изменяющегося электрического напряжения, которые используются для управления станком. Число параллельных магнитных штрихов определяется условием получения амплитуды, достаточной для достижения соответствующего отношения сигнал-помехи. С помощью ленты, показанной на рис. 14, было получено отношение сигнал-помеха, равное 230 к 1, а выходное среднеквадратичное напряжение — 0,1 в. Винты получают вращение от синхронного электродвигателя, который при частоте тока 60 периодов делает 3600 об/мин. Так как винты выполнены двухзаходными, то частота изменения сигнального напряжения равна 120 периодам при неподвижной ленте. При движении магнитной ленты на участках с магнитными штрихами, параллельными направлению перемещения, частота ется ge3 изменения, а на участках с наклонным расположением магнитных штрихов происходит изменение частоты и сдвиг фаз. Сдвиг фаз напряжения, возникающий при перемещении наклонах магнитных штрихов средней дорожки, используется с помощью счсдящей системы для управления перемещениями рабочего органа. Для подачи сигналов обратной связи служит неподвижно связанная со станиной стальная лента с магнитными отметками, расположенными поперек ленты, интервалы между которыми выдержаны с высокой точностью. Вдоль ленты перемещается вращающийся винт, связанный с салазками рабочего органа. Для вращения винта следящей системы используется напряжение, возникающее при взаимодействии магнитных линий третьей дорожки магнитной ленты и винта читающего устройства. Это напряжение усиливается усилителем и приводит во вращение синхронный электродвигатель, который также делает 3600 об/мин. Электродвигатель связан валом с винтом системы обратной связи. Так как винт двухзаходный, то при неподвижных салазках сигнал обратной связи имеет частоту 120 периодов. Рассмотренное устройство называется генератором обратной связи. Сигналы генератора обратной связи и сигналы читающего устройства, возникающие под влиянием магнитных штрихов средней дорожки, подаются в фазовый детектор, который обнаруживает мгновенный сдвиг фаз. При неподвижных магнитной ленте и салазках рабочего органа фазы напряжений, подаваемых читающим устройством и генератором следящей системы, совпадают. Как только магнитная лента начинает двигаться, фаза напряжения, подаваемого читающим устройством, смещается. Фазовый детектор мгновенно обнаруживает сдвиг фаз и приводит в действие следящий гидропривод, который перемещает салазки рабочего органа вместе с винтом генератора системы обратной связи со скоростью, необходимой для уничтожения сдвига фаз. При сдвиге фазы напряжения читающего устройства на 360° салазки рабочего органа перемещаются на величину шага магнитных отметок ленты, прикрепленной к станине. При постоянной скорости магнитной ленты скорость перемещения рабочего органа зависит от угла наклона магнитных штрихов. Сдвиг фазы на 360° происходит при подъеме магнитных штрихов на величину интервала между штрихами. Путь ленты, соответствующий подъему штрихов на величину интервала, определяется углом наклона магнитных штрихов. Таким образом, при постоянной скорости магнитной ленты, время сдвига фазы на 360°, а соответственно и перемещения рабочего органа на величину Шага магнитных отметок зависит от угла наклона магнитных штрихов. Величина перемещения рабочего органа определяется суммарным углом сдвига фазы напряжения читающего устройства. Сдвигу фазы на 360° соответствует перемещение рабочего органа на 0,1 дм. Вспомогательные команды подаются с помощью магнитных штрихов первой дорожки в функции суммарного угла сдвига фазы напряжения, управляющего перемещением рабочего органа. В момент подачи команды магнитные штрихи первой дорожки смещаются вбок, при этом происходит сдвиг фазы напряжения, управляющего вспомогательными командами. Сдвигу фазы на 90 – 180° и т. д. соответствует своя команда. Следует отметить, что сигналам, подаваемым в фазовый детектор, предварительно придается прямоугольная форма. В результате схема оказывается нечувствительной к амплитуде. Воспроизводящий командоаппарат воспроизводит сигналы, записанные на ленте, с помощью устройства. В верхней части панели управления помещен указатель скорости подачи. Слева от него находится рукоятка для регулировки угла фазы для установки системы на ноль, слева рукоятка для ручного переключения направления движения ленты. Ниже указателя расположен ряд сигнальных лампочек, указывающих какая позиция револьверной головки включена в данный момент. Переключатели служат для предварительной настройки числа оборотов шпинделя для каждой позиции револьверной головки. При включении соответствующей позиции число оборотов шпинделя автоматически переключается. Отверстия открывают доступ к потенциометрам для дополнительного регулирования скорости подачи салазок револьверной головки путем изменения скорости движения ленты. Скорость подачи регулируется независимо для каждой отдельной позиции. Описанная система регулирования позволяет скорректировать скорости подачи, предварительно записанные на ленте, в соответствии с конкретными или изменившимися условиями работы инструмента в каждой отдельной позиции. Данная особенность относится числу преимуществ описываемой системы управления и позволяет корректировать процесс при изменении твердости обрабатываемого материала, материала режущего инструмента в той или иной позиции и т. п.

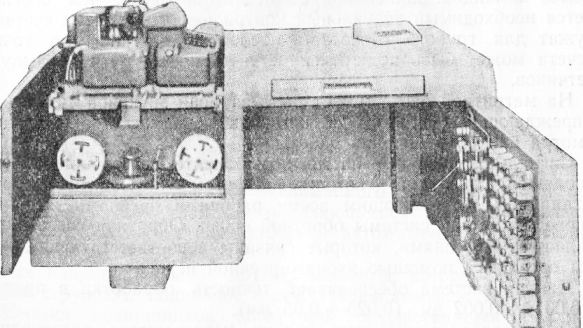

Рис. 15. Воспроизводящий командоаппарат револьверного станка с цифровым программным управлением и промежуточной записью команды на магнитной ленте. Отверстия открывают доступ к другой группе потенциометров, служащих для регулирования положения револьверной головки в коние хода для каждой отдельной позиции. С помощью этих потенциометров может быть также внесена необходимая поправка при износе инструментов. Привод катушек для наматывания ленты с бесступенчатым электронным регулированием обеспечивает перемещение ленты в процессе работы станка и перемотку ленты в обратном направлении. При холостых ходах скорость ленты соответственно увеличивается. Для сокращения длины ленты увеличивают угол подъема магнитных штрихов до максимальных возможных пределов. Тангенс наибольшего допустимого угла подъема магнитных штрихов равен 0,5. Таким образом, при одинаковом шаге магнитных отметок ленты обратной связи и интервалов магнитных штрихов магнитной ленты, длине ленты 30 футов соответствует суммарное перемещение салазок в 15 футов. Для записи программы на магнитной ленте применяется записывающее вычислительное устройство, предназначенное для записи программы движений одновременно на двух дорожках. Магнитная лента с двумя средними дорожками позволяет управлять перемещениями рабочего органа в двух взаимно перпендикулярных направлениях. Одна дорожка управляет перемещением в направлении оси X—X, другая — в направлении оси У—У. Фактическое перемещение является результатом сложения перемещений в направлении осей X—X и У—У. Четырехпозиционный переключатель позволяет включить запись либо по дорожке X—X, либо по дорожке У—У, либо по обеим дорожкам одновременно. При четвертом положении переключателя запись выключается. Величина перемещения рабочего органа в поперечном направлении указывается электронным прибором, в продольном направлении — электронным прибором.

Рис. 16. Вычислительное устройство для записи программы работы станка на магнитной ленте. Направление перемещения поперечных и продольных салазок устанавливается переключателями. При обточке конусов и фасок переключатели устанавливаются в соответствии с углом наклона образующей. При обточке поверхностей, очерченных по дуге окружности радиус задается переключателем. Характер вспомогательной команды, подаваемый по достижении заданного суммарного угла сдвига фазы, а соответственно и величина перемещения рабочего органа, задаются 40-позиционным переключателем.

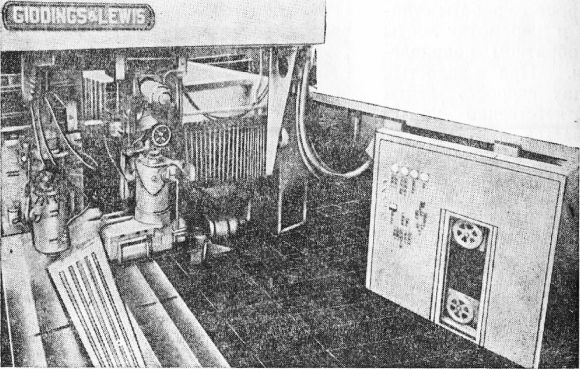

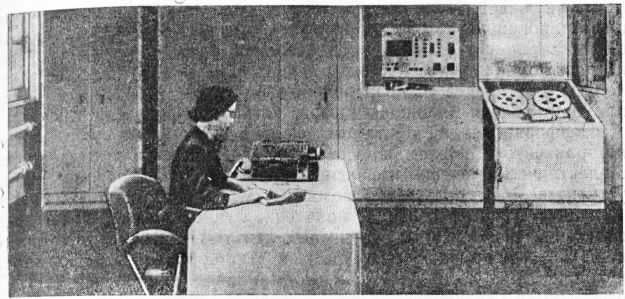

Рис. 17. Продольно-фрезерный станок с цифровым программным управлением и промежуточной записью команды на магнитной ленте. Скорость движения ленты в записывающем устройстве регулируется переключателем. К моменту достижения заданного положения поперечными или продольными салазками, что устанавливается по показаниям счетчиков, автоматическое движение ленты выключается и лента доводится до заданного положения вручную рукояткой. Цифровое программное управление продольно-фрезерного станка. Используемая в данном случае система управления в принципе аналогична описанной выше системе Ферранти. Таблица исходных данных составляется на основании чертежа в техническом отделе и передается оператору. Эта таблица включает также сведения о скоростях резания и подаче и другие дополнительные данные. Оператор, используя шестнадцатиклавишную электрическую машину, изготовляет перфорированную ленту. Кроме информации, необходимой для осуществления процесса обработки, вводится дополнительная информация для остановки станка в соответствующий момент для проверки состояния или смены режущего инструмента оператором. При обработке крупных деталей необходимо иметь ряд таких остановок с тем, чтобы в случае механического повреждения и поломки режущего инструмента можно было возвратить механизмы станка в положение, соответствующее предыдущей остановке, и продолжить процесс автоматической обработки, начиная с этого момента.

Рис. 18. Вычислительный центр для записи программы на магнитной ленте

Рис. 19. Перфорационное устройство вычислительного центра. В процессе изготовления перфорированной ленты на перфорационном устройстве вычислительного центра используется ряд методов контроля, в частности, визуальный контроль данных, нанесенных на перфорированную ленту. Электронная схема включает также логический контроль данных, нанесенных на перфорированную ленту. При этом отмечаются положительные и отрицательные ошибки в определении расстояний, так же как и другие ошибки, как, например, повышение скорости подачи выше допустимых пределов, неправильные цифровые данные в таблице, или наименьшая значащая цифра, которая определена неточно. Перфорированная лента поступает в вычислительную машину, которая читает информацию строчку за строчкой и превращает ее в электрические сигналы, фиксируемые в магнитном запоминающем устройстве. Последующие команды указывают каким образом должна быть использована полученная информация, после чего производится запись на магнитной ленте. Процесс записи протекает непрерывно и после использования одной группы информации, хранящейся в запоминающем устройстве, машина переходит к переработке следующей. Процесс изготовления магнитной ленты совершенно не связан со станком, и одна машина может обслужить ряд станков. Команды записываются на магнитной ленте, имеющей 14 каналов в форме фазомодулированных сигналов. Вычислительная машина имеет шесть счетчиков, показывающих суммарное перемещение каждого рабочего органа станка, определяемое командой, записанной на магнитной ленте, чем обеспечивается необходимый визуальный контроль. Пять из этих счетчиков служат для грубого отсчета, а последний счетчик для точного отсчета может быть подключен к любому из пяти предыдущих счетчиков. На магнитной ленте может быть записан звуковой сигнал, предупреждающий оператора об остановке машины для очередного осмотра или об окончании работы. Сигналы, записанные на магнитной ленте, считываются воспроизводящей установкой — командоаппаратом — и поступают к сервомеханизмам, управляющим всеми рабочими органами станка на основе замкнутой системы обратной связи. Обратная связь осуществляется сельсинами, которые связаны с соответствующим рабочим органом с помощью зубчато-реечной передачи. Данная система обеспечивает точность обработки в пределах + 0,001 ч-0,002 дм. (0,025-4-0,05 мм). Для привода механизмов подачи используются электродвигатели и винтовая передача с циркулирующими шариками. Конструкция механизмов привода и обратной связи обеспечивает уменьшение до минимума зазоров и сил трения. Данная система автоматического управления была установлена на продольно-фрезерном станке с площадью стола 14X18 футов. Габариты станка 40X20,75X 15,25 футов. Наибольшее расстояние от стола до торца шпинделя 48 дм. Станок оборудован двумя фрезерными головками. Шпиндель головки делает 3600 об/мин.

Рис. 20. Фрезерные головки станка с программным управлением. На столе закреплена плита с выфрезерованной спиралью Архимеда. Наибольшее количество снимаемого металла достигает 450 дм.3/мин. Для удаления появляющегося при этом большого количества стружки станок снабжен автоматически действующим устройством. Все направляющие и другие элементы, которые могут засоряться стружкой, защищены соответствующими кожухами. Смазка подшипников шпинделей осуществляется масляным туманом. Система управления, использованная в данном случае, позволяет также применить другие методы для записи программы на магнитной ленте. В этом случае подача сигналов производится сельсинами в процессе перемещения рабочих органов станка. Сигналы записываются на ленту воспроизводящим устройством. Сигналы могут быть записаны на ленту в процессе перемещения рабочих органов станка при изготовлении первой детали из партии с ручным управлением. В этом случае в схему вносится дополнение обеспечивающее выключение станка при прекращении процесса резания более чем на 20 сек. Запись сигналов может также производиться при перемещении рабочих органов с помощью шаблонов. Для обеспечения надежности работы системы в ней использованы только стандартные имеющиеся в продаже элементы, и большинство схем являются печатными. Подобная система управления может быть применена на станках других типов: горизонтально-расточных, координатно-расточных, фрезерных различных типов и др. Реклама:Читать далее:Автоматизация станков для крупносерийного и массового производстваСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|