|

|

Категория:

Деревообрабатывающие станки Далее: Cтроение металлов и сплавов Конструкция На цилиндровых станках шлифуют плоские поверхности щитовых и брусковых заготовок и узлов. Наибольшее применение нашли трехцилиндровые станки с гусеничной и вальцовой подачей. Стол станка с помощью цапф эксцентрично закреплен в дисковых опорах и на направляющих станины. Поворачиванием опор от специального привода или вручную от маховичка стол можно поднимать и опускать, устанавливая в нужное положение относительно шлифовальных цилиндров 3. На столе смонтирован механизм привода гусеницы. Многоскоростной электродвигатель привод-) позволяет изменять скорость подачи. Валы шлифовальных цилиндров закреплены эксцентрично в дисковых опорах. Поворотом дисковых опор можно поднимать и опускать цилиндры, что необходимо для настройки. Поднимают и опускают их маховичком 6 при включенной кулачковой муфте. Вращаются цилиндры от индивидуальных электродвигателей. В выходной части станка размещен щеточный барабан с электродвигателем, служащий для очистки шлифуемой поверхности от пыли. Обрабатываемая деталь подается вначале к первому по ходу подач цилиндру. Первый цилиндр имеет встречное по ходу детали вращение, второй — попутное и третий — снова встречное. Второй и трети: цилиндры снабжены механизмами для осевого колебательного движения. Цилиндры покрыты фетром

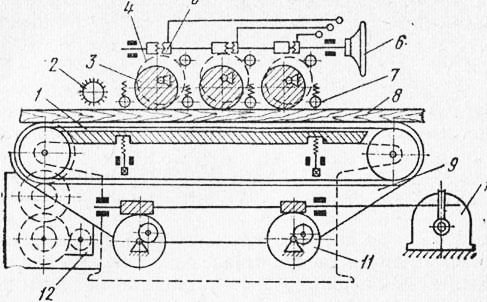

Рис. 1. Шлифовальный трехцилиндровый станок ШлЗЦ-12 с гусеничной подачей:

1 — гусеничная цепь, 2 — щеточный барабан, 3 — шлифовальные цилиндры, 4 — дисковые опоры цилиндров, 5 — кулачковая муфта, 6— маховичок механизма настройки цилиндров, 7 — прижимные ролики, 8 — обрабатываемая заготовка, 9 — стол, 10— привод механизма подъема и опускания стола, 11 — дисковые опоры стола, 12 — механизм привода подачи Чтобы натяжение шкурки оставалось постоянным, цилиндр делают составным из трех частей. Средняя часть его в виде обода (рис. 2), закрепленного на диске со ступицами, жестко крепится на валу специальным стопорным винтом. Боковые узкие части сидят на валу свободно. На средней части цилиндра имеется кронштейн с винтовым пазом и пальцем. Между дисками и на пальцах размещены пружины. Чтобы закрепить на цилиндре шкурку, поворотом кулачковой шайбы боковые части цилиндра прижимаются к средней части. После закрепления шкурки шайба возвращается в исходное положение, а пружины стремятся раздвинуть диски. Благодаря наличию пальца и паза в кронштейне диски смещаются в сторону, одновременно совершая поворот вокруг оси в направлении, совпадающем с направлением навивания шкурки. На цилиндровых шлифовальных станках с гусеничной подачей можно одновременно обрабатывать несколько деталей, отличающихся по толщине на 1—2 мм. Более толстые детали нажимают на гусеницу, утопляя ее вниз. Для шлифования щитов применяют цилиндровые шлифовальные станки с вальцовой подачей. Шлифовальный станок ШлЗЦВ-19 (рис. 3) с вальцовой подачей имеет три шлифовальных цилиндра, подвижно закрепленных на литой чугунной станине. Каждый из цилиндров клиноременной передачей связан с индивидуальным электродвигателем. Положение цилиндров в вертикальной плоскости изменяется маховичками через зубчатую передачу и винты. Сверху над цилиндрами в отдельном блоке станка закреплены подпружинные прижимные вальцы, положение которых в вертикальной плоскости изменяется маховичками через зубчатую передачу и винты. Осциллирующее (осевое) движение цилиндров производится от отдельного электродвигателя, связанного с опорами цилиндров через клиноременную и зубчатые передачи. Механизм подачи станка состоит из четырех пар вальцов. Нижние вальцы закреплены на станине, верхние — в отдельном блоке. Вальцы приводятся в действие от четырехскоростного электродвигателя через систему зубчатых передач, в которых предусмотрена возможность изменения передаточного отношения путем переключения шестерен. Этим достигается дополнительное изменение скоростей подачи, число которых с учетом шестерен скоростного электродвигателя привода достигает восьми (4X2 = 8).

Рис. 2. Крепление абразивной шкурки на цилиндре:

1 — бандаж, 2 — край одного витка шлифовальной ленты, 3 — край второго витка, 4 — винтовой паз. 5 — фетр, 6, 10, 11, 13 — диски, 7 — кронштейн, 8, 17, 18 — пальцы, 9 — обод (средняя часть цилиндра), 12 — шестерни, 14 — пружины, 15 — квадратная головка, 16 — торцовая шайба, 19 — зубчатый венец, .20 — вал

В задней части станка размещен щеточный барабан с индивидуальным электродвигателем. Барабан предназначен для удаления с обработанной поверхности пыли. Блок вместе с закрепленными в нем прижимными и подающими вальцами и другими механизмами можно поднимать относительно станины, что необходимо для настройки станка на шлифование щитов определенной толщины, а также для осмотра шлифовальных цилиндров и смены шлифовальной шкурки. Для подъема блока предусмотрен специальный механизм, состоящий из зубчатых передач, винтов с электродвигателем и маховичком. Предварительная настройка блока производится от электродвигателя, затем ее корректируют с помощью маховичка. При смене шкурки блок поднимают на 500 мм. В отличие от цилиндрового шлифовального станка с гусеничной подачей в станок с вальцовой подачей нельзя подавать щиты или брусковые заготовки в несколько ручьев, так как здесь механизмы подачи установлены более жестко. Как и станок с гусеничной подачей, станок ШлЗЦВ-19 снабжен эксгаустерными приемниками и амперметрами для контроля загрузки электродвигателей подачи и цилиндров.

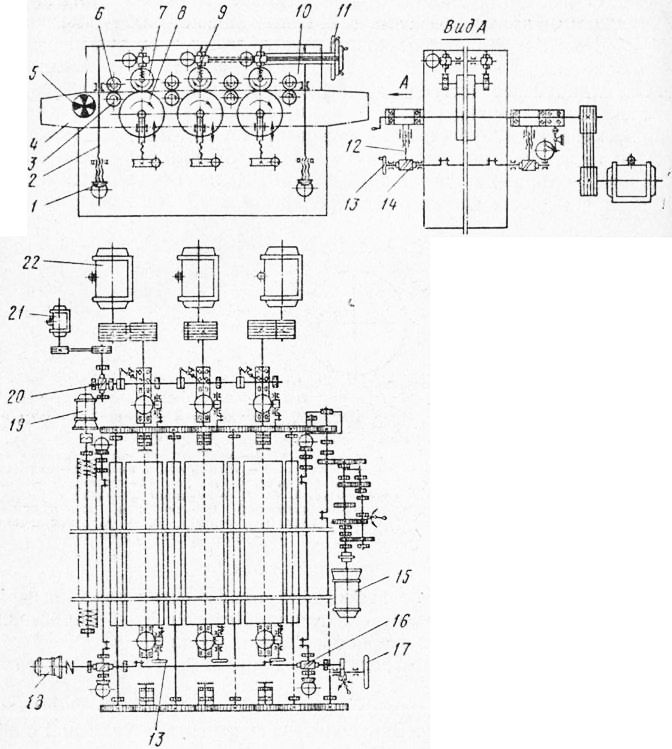

Рис. 3. Кинематическая схема трехцилиндрового шлифовального станка ШлЗЦВ-19 с вальцовой подачей:

1, 2, 16—17 — элементы механизма подъема стола, 3 — верхние и нижние подающие вальцы, 4 — стол, 4 — щеточный барабан, 7 — прижимные вальцы, 8 — цилиндры, 9, 11— механизмы изменения положения прижимных вальцов по высоте, 10 — верхний блок станка, 12 — винты, 13 — маховички. 14 — зубчатая передача, 15 — электродвигатель механизма подачи, 13 — электродвигатель механизма подъема и опускания верхнего блока станка, 19 — электродвигатель щеточного барабана, 20 — зубчатое колесо осциллирующего устройства, 21 — электродвигатель привода осциллирующего устройства, 22 — электродвигатели цилиндров

Выбор режима работы При выборе режимов работы на цилиндровых шлифовальных станках определяют величину слоя древесины, подлежащего снятию каждым из цилиндров, и скорость подачи. Толщина слоя древесины, который должен быть снят при шлифовании каждым из цилиндров, зависит от максимального размера неровностей на поверхности детали. Например, если в шлифовальный цех поступают детали, обработанные по четвертому классу шероховатости, то максимальная величина неровностей будет равна 500 мкм. Следовательно, первым цилиндром необходимо сошлифовать слой древесины, равный 0,5 мм, шероховатость поверхности при использовании шлифовальной шкурки № 50 будет равна седьмому классу. Настройку цилиндров корректируют, шлифуя пробные детали. Изменяя положение цилиндров по высоте, добиваются равномерной загрузки электродвигателей (проверяют ее по амперметру). Скорость подачи выбирают по загрузке электродвигателей привода шлифовальных цилиндров. Загрузка не должна превышать номинальную. По мере износа шкурки скорость подачи нужно уменьшить, чтобы предотвратить перегрев двигателей. Настройка станков Перед установкой на цилиндры шкурку расстилают на ровной площадке, слегка увлажняют, прижимают щитом и выдерживают так в течение 30 мин, затем придают ей нужную форму, размеры и закрепляют на цилиндрах (рис. 4). Для этого цилиндры поворачивают, устанавливая их так, чтобы места крепления бандажей 3 оказались вверху и были доступны. Поворотом шайбы прижимают боковые диски к основной части цилиндра, ослабляют бандажи и сдвигают их в стороны. Один конец подготовленной шкурки закрепляют бандажом, затем, поворачивая цилиндр и натягивая шкурку, ее навивают; второй конец также закрепляют бандажом. Затянув бандажи винтами, шайбу возвращают в исходное положение. Навивать шкурку следует с учетом того, чтобы склеенные кромки ее имели направление, совпадающее с направлением вращения цилиндра. Кромки шва должны находиться против винтового паза цилиндра; в противном случае в первые же минуты работы шкурка порвется. На первый цилиндр навивают более грубую (крупнозернистую) шкурку, на второй — с зернами меньшего размера и на третий — мелкозернистую. Стол (или гусеницу) устанавливают так, чтобы расстояние от его поверхности до прижимного валика, расположенного позади последнего (по ходу подачи) цилиндра, было равно толщине деталей после шлифования. Для этого на стол (гусеницу) кладут шаблон (или обработанную заготовку), имеющий толщину детали, и поднимают стол вверх до тех пор, пока шаблон не будет зажат между столом и валиками, при этом цилиндры не должны касаться шаблона. Установив стол, настраивают цилиндры. В связи с тем что при шли-фавании снимается относительно тонкий слой древесины (особенно вторым и третьим по ходу подачи цилиндрами), их лучше настраивать исходя из номинальной загрузки электродвигателей, установленной из расчета снятия слоя древесины максимально допустимой толщины (максимально допустимого припуска на обработку). Берут пробную заготовку, пропускают ее через станок и, следя за амперметром, опускают первый цилиндр до тех пор, пока нагрузка на электродвигатель не достигнет номинальной или будет несколько меньше ее величины; закрепив цилиндр, такими же приемами настраивают второй, а затем и третий цилиндры. Проверив настройку станка шлифованием двух-трех пробных заготовок, приступают к работе. Работа на станках После пробной обработки, давшей удовлетворительные результаты, детали подают в станок непрерывно, при этом в станках с гусеничной подачей узкие щиты можно шлифовать двумя-тремя параллельными потоками. Заготовки, предназначенные для обработки, следует предварительно рассортировывать на группы по толщине с интервалами размеров в каждой группе 1,5 мм. Если предыдущая обработка гарантирует указанную или еще большую точность заготовок по толщине, то необходимость в сортировке отпадает.

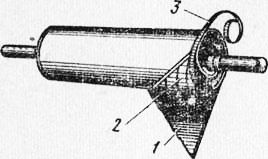

Рис. 4. Навивка шкурки на цилиндры шлифовального станка:

1 — шкурка, 2 — фетр, 3 — бандаж для крепления шкурки

Заготовки с недопустимыми дефектами формы, покоробленностью, крыловатостью подавать в станок не следует. В процессе работы станочник должен контролировать по амперметру загрузку электродвигателей и по мере износа шкурки уменьшать скорость подачи, чтобы не допустить перегрузки электродвигателей и снижения класса шероховатости обработанной поверхности. На шлифовальных станках запрещается работать при неисправной системе удаления со станка пыли. Станок обслуживают двое рабочих. При шлифовании узких и коротких деталей могут работать четверо рабочих. Реклама:Читать далее:Cтроение металлов и сплавовСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|