|

|

Категория:

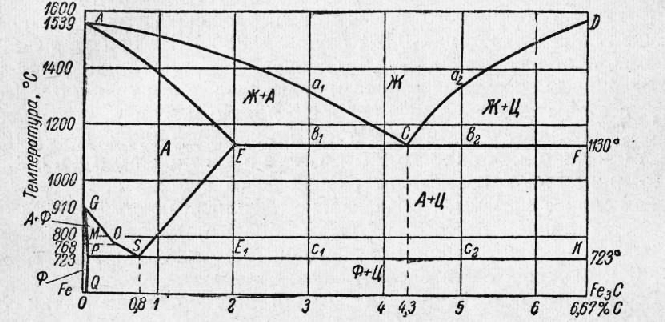

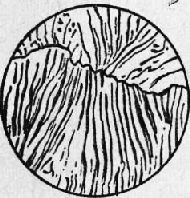

Сплавы Далее: Сплав чугуна Структура и свойства медленно охлажденной стали. Для лучшего ознакомления с природой стали проследим процесс охлаждения эвтектоидной, доэвтектоидной и заэвтектоидной сталей. Рассмотрим сначала эвтектоидную сталь. Выше точки а сплав находится в жидком состоянии. При охлаждении в точке а на линии ликвидуса начнут выделяться первые кристаллы аустенита, содержащие меньше 0,8% С. Между точками а и b количество маточного раствора (жидкой фазы) постепенно уменьшается до нуля, а концентрация углерода в нем постепенно увеличивается; одновременно растут кристаллы аустенита, и около точки b (линия солидуса) первичная кристаллизация заканчивается. В точке S однородный аусте-нит распадается и образуется смесь цементита и феррита — перлит. На рис. 2 приведена микроструктура перлита при большом увеличении; здесь ясно видно равномерное распределение цементита (темные участки) по светлому полю феррита. Итак, эвтектоидная сталь по структуре представляет один перлит. Для ознакомления с процессом охлаждения доэвтектоидной стали возьмем, например, сталь, содержащую 0,3% С. В точках а1 (рис. 1) и bt происходят превращения, аналогичные превращениям эвтектоидной стали в точках а и Ь. В точке сг на линии GOS начинается вторичная кристаллизация стали — выделение феррита и аллотропический переход у-железа в а-железо. Температуру превращения сплавов по линии G0S для краткости обозначают через А3. В точке при температуре 768° происходит магнитное превращение выпавших кристаллов феррита, т. е. немагнитный феррит становится магнитным. Критические температуры превращения сплавов по линии МО обозначают через А2. В связи с выпадением кристаллов феррита количество углерода в остающемся аустените постепенно увеличивается и к точке е1 доходит до эвтектоидного состава (0,8%). Концентрация углерода в аустените при любой температуре между точками су и ех может быть определена проекцией на линию GOS. В точке ег выпадение кристаллов феррита заканчивается и происходит распадение оставшегося аустенита в смесь феррита и цементита — перлит. Температуру превращения сплавов по линии PSK (эвтектоидное превращение) обозначают через Аг. Ниже точки Ах происходит выделение цементита из феррита; этот цементит называют третичным. С выделением третичного цементита содержание углерода в феррите постепенно понижается от 0,025% при 723° до 0,006% при 0°.

Рис. 1. Часть диаграммы Fe—Fe3C, относящаяся к группе стали

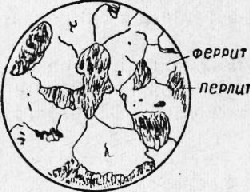

Таким образом, в структуру доэвтектоидной стали, содержащей более 0,025% углерода, входят перлит и феррит, а при содержании меньше 0,025% углерода — феррит и цементит третичный. На рис. 3 приведена микроструктура стали с содержанием 0,3% С.

Рис. 2. Микроструктура перлита (X 1200)

Рис. 3. Микроструктура стали, содержащей 0,3% углерода (Х600)

Рис. 4. Микроструктура стали, додержащей 1,2% углерода (X 600)

При охлаждении заэвтектоидной стали, например стали с 1,2% углерода (рис. 1), в точке са начинается вторичная кристаллизация цементита из аустенита. Температуру превращения по линии SE обозначают через Аст, Количество углерода в аустените между точками с2 и е2 непрерывно уменьшается, так как кристаллы цементита содержат 6,67% С. В точке е2 происходит эвтектоидное превращение аустенита.

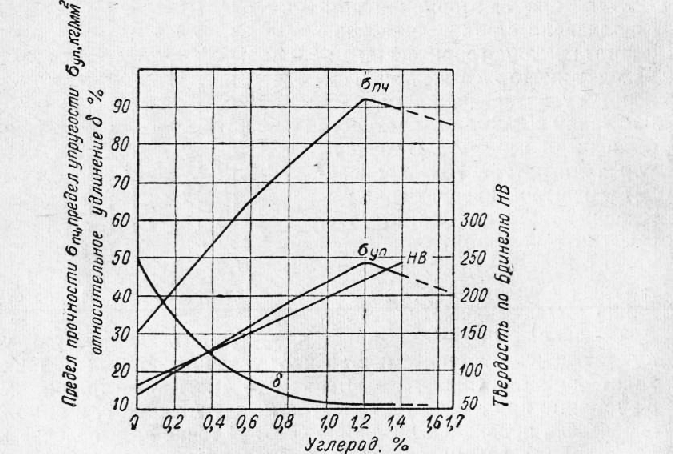

Рис. 5. Изменение механических свойств горячекатаной стали в зависимости от содержания углерода

Таким образом, в структуру заэвтектоидной стали входят перлит и цементит вторичный (избыточный). На рис. 4 приведена микроструктура заэвтектоидной стали. Здесь цементит образует тонкую сетку игл на поле перлита. Избыточный цементит в структуре стали никогда не занимает больших участков, и заэвтектоидная сталь в основном состоит из перлита. Свойства сплавов зависят от их состава и структуры. Феррит является мягкой и пластичной фазой; цементит, наоборот, придает стали твердость и хрупкость; перлит содержит 1/8 цементита и имеет соответственно повышенную прочность и твердость по сравнению с ферритом. На рис. 5 приведены кривые изменения механических свойств стали в зависимости от содержания углерода. Углеродистая сталь — наиболее распространенный продукт металлургической промышленности и широко применяется для всевозможных сооружений (железных дорог, мостов, зданий), деталей машин, приспособлений и т. д. Влияние примесей на свойства углеродистой стали. Кроме углерода, в углеродистой стали всегда присутствуют другие постоянные примеси — кремний, марганец, сера и фосфор, которые оказывают различное влияние на свойства стали. Углерод является основной примесью, и в зависимости от его содержания сильно меняются механические свойства стали. Выше (рис. 5) было установлено, что твердость (НВ), предел прочности при растяжении и предел упругости (ауп) непрерывно увеличиваются с повышением содержания углерода до 1,2%; одновременно уменьшается относительное удлинение (б). Это изменение свойств стали связано с изменением количества основных структурных составляющих — феррита и цементита. Кремний и марганец в указанных пределах существенного влияния на свойства стали не оказывают. С повышением их содержания (для кремния выше 0,8%, для марганца выше 1,0%) наблюдается увеличение твердости и прочности стали. Однако такая сталь уже считается легированной. Марганец и кремний являются хорошими раскислителями стали; кроме того, марганец парализует вредное влияние серы, образуя с ней соединение MnS, частично выделяющееся в шлак. Сера является вредной примесью. Она не растворяется в железе, как другие примеси, а образует с ним химическое соединение FeS (сернистое железо). Сернистое железо с железом образует эвтектику Fe, имеющую температуру плавления 985°. При затвердевании стали эта эвтектика располагается в виде легкоплавких оболочек вокруг зерен. Наличие этих оболочек является причиной красноломкости (хрупкости при красном калении) стали с повышенным содержанием серы при горячей обработке (ковке, прокатке и т. п.): оболочки расплавляются, в результате чего между зернами теряется связь и образуются трещины. Кроме того, сера понижает пластичность и прочность стали, а также сопротивление истиранию и коррозионную стойкость. Фосфор придает стали хладноломкость (хрупкость при обычной температуре). Это объясняется тем, что фосфор вызывает сильную внутрикристаллическую ликвацию (так как его присутствие увеличивает интервал между точками ликвидуса и солидуса) и способствует росту зерна в металле. Вредное влияние фосфора особенно сказывается при повышенном содержании углерода. Следовательно, чем тверже сталь, тем вреднее для нее фосфор. Однако в так называемых автоматных сталях (с содержанием углерода до 0,3%) допускается повышенное содержание фосфора (до 0,15%) и серы (до 0,2%) для облегчения снятия стружки и получения гладкой поверхности при обточке на станках, в частности при нарезании резьбы. Классификация и маркировка углеродистой стали. Углеродистая сталь в зависимости от применения разделяется на конструкционную (мягкая сталь и сталь средней твердости) и инструментальную (твердая сталь). Конструкционная сталь по ГОСТ разделяется следующим образом: Расстановка букв и цифр для обозначения марки стали такова, что каждый шифр дает возможность определить, к какой группе относится сталь, а для стали обыкновенного качества — и способ производства: бессемеровский — Б, мартеновский — М. Буквы Ст.—сталь — обозначают мартеновскую сталь I группы. Марки кипящей стали имеют в конце индекс «кп», отсутствие этих букв определяет спокойную сталь. Двузначные цифры в марке стали означают среднее содержание углерода в сотых долях процента, буква Г — повышенное (около 1%) содержание марганца; цифра 2 после буквы Г указывает, что в стали марганца около 2%. Для стали, от которой требуются повышенные механические свойства, в маркировку вводится буква а. Инструментальная сталь выплавляется в мартеновских и электрических печах; применяется для изготовления различных инструментов (режущих, измерительных, ударных и пр.). Инструментальная сталь делится на качественную и высококачественную. Сталь качественная обозначается буквой У и цифрой, указывающей количество углерода в десятых долях процента, например У7, У8 и далее до У13. Сталь высококачественная инструментальная содержит меньше примесей (серы, фосфора), чем качественная; при ее маркировке добавляют букву А, например У8А. Выбор марки стали и термическая обработка определяются назначением и характером эксплуатации инструмента. Реклама:Читать далее:Сплав чугунаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|