|

|

Категория:

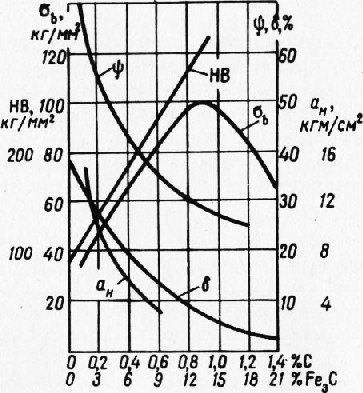

Черные металлы Далее: Легированная сталь Углеродистые стали широко применяются в строительстве и машиностроении. Из них изготовляются: кровельное железо (0,05—0,15% С), листы для штамповки, котельное железо и балки (0,05—0,30% С), трубы, детали машин и стальное литье (0,1—0,6% С), оси и валы (0,30—0,45% С), бандажи, рельсы и ударные инструменты (0,5—0,8% С), различная проволока (0,1—0,9% С), безударные режущие инструменты (0,8—1,4% С) и т. д. Влияние углерода на свойства нормализованных сталей иллюстрируется графиками на рис. 1. Как видно из приведенных данных, углерод оказывает значительное влияние на механические свойства сталей как в отожженном и нормализованном, так и в упрочненном закалкой и отпуском состоянии. Содержание углерода определяет собой и важнейшие технологические свойства сталей. Малоуглеродистые стали упрочняющей термической обработке обычно не подвергаются. По сравнению с другими сталями они обладают рядом технологических преимуществ. Эти стали имеют хорошую способность к холодной обработке давлением: глубокой штамповке, протяжке, гибке, выколотке, отбортовке и т. д.; они хорошо свариваются. Малоуглеродистые стали могут применяться для изготовления деталей, подвергаемых цементации.

Рис. 1. Механические свойства нормализованной углеродистой стали в зависимости от содержания углерода

Соеднеуглеродистые стали эффективно упрочняются термической обработкой, повышающей предел прочности, предел те-Ч6^ести и одновременно улучшающей характеристики пластичности и ударной вязкости. Такой обработкой для этих гталей является закалка на мартенсит с последующим отпуском на сорбит. Высокоуглеродистые инструментальные стали после закалки подвергаются обычно низкому отпуску на кубический мартенсит. В случае изготовления из таких сталей пружин осуществляется закалка на мартенсит со средним отпуском на тростит. При закалке на мартенсит углеродистые стали обнаруживают весьма высокую твердость уже при содержании углерода 0,6% (рис. 2). Как видно из кривой, дальнейшее повышение концентрации углерода ведет к более замедленному повышению твердости.

Рис. 2. Влияние содержания углерода на твердость углеродистых сталей после различной термообработки

Пластичность и ударная вязкость сталей непосредственно осле закалки очень незначительны. Низкий отпуск на кубический мартенсит несколько снижает твердость инструментальных С.талей и повышает пластичность и ударную вязкость до уровня, обеспечивающего работоспособность инструментов и деталей. — Углеродистые стали являются основной продукцией металлургической промышленности. По содержанию углерода различают стали: Основную массу углеродистых сталей составляют стали конструкционные обыкновенного качества и качественные. Углеродистые стали обыкновенного качества подразделяются на группы: 1) группа А — по механическим свойствам: СтО, Ст1, Ст2, С.тЗ, Ст4, Ст5, Стб; 2) группа Б — по химическому составу: БСтО, БСт1, БСт2, БСтЗ, БСт4, БСт5, БСтб; 3) группа В — по механическим свойствам и химическому составу: ВСт1, ВСт2, ВСтЗ, ВСт4, ВСт5. Цифра в обозначении марки указывает условный номер стали, определяющий ее состав и свойства. По степени раскисления различают стали спокойные (сп), полуспокойчые (пе) и кипящие (кп). Углеродистые стали качественные маркируются по содержанию углерода в сотых долях процента: 05, 08, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 75, 85. Эти стали выпускаются в основном спокойной плавки, без специального индекса s маркировке (сп). — Углеродистая конструкционная сталь. В соответствии с имеющимися стандартами углеродистая конструкционная сталь делится на сталь обыкновенного качества (ГОСТ 380—50) и сталь качественную (ГОСТ 1050—52). Сталь обыкновенного качества согласно ГОСТ 380—50 делится на две группы (А и В). Группа А объединяет марки по механическим свойствам, гарантируемым заводом-поставщиком; химический состав стали в этой группе ГОСТ не оговаривается, и завод-поставщик не несет за него ответственности. Сталь группы А маркируется следующим образом: Ст. 0, Ст. 1, Ст. 2, Ст. 3 и т. д. до Ст. 7. Предел прочности на разрыв у стали Ст. 0—32—47 кг/мм2, у Ст. 1— 32—40 кг/мм2, у Ст. 2—34—42 кг/мм2. Предел прочности на разрыв у сталей Ст. 3, Ст. 4, Ст. 5, Ст. 6 и Ст. 7 примерно соответствует цифре, определяющей марку стали (в десятках кг/мм2). Например, у Ст. 6 минимальное значение предела прочности составит около 60 кг/мм2. Для стали группы В указывается способ изготовления (М — мартеновская; Б — бессемеровская, Т — томасовская) и регламентируется химический состав. В этой группе установлены следующие марки сталей: М Ст. 0, М Ст. 1, М Ст. 2 и т. д. до сталей М Ст. 7, Б Ст. 0, Б Ст. 3, Б Ст. 4, Б Ст. 5, Б Ст. 6. Стали группы А обычно используются для изготовления изделий применяемых без термической обработки (листы, ленты, проволока, балки и т. д.)- Стали группы В используются для изготовления деталей обыкновенного качества (рельсы, неответственные шестерни, валы, оси и т. п.). Примечание. Содержание серы в стали M Ст. 0 не более 0,060% и Фосфора — не более 0,070 % ; во всех остальных марках стали содержание серы не более 0.055 И и фосфора — не более 0,050%. ГОСТ 1050—52 на конструкционную качественную углеродистую сталь устанавливает следующие марки: 05; 05 кп; 08 кп; 10; 15; 20 и т. д. до 70, а также стали с повышенным содержанием марганца: 15Г, 20Г, 10Г2, 30Г2 и т. д. до 50Г2. Цифры, обозначающие марки стали, в этом случае указывают на среднее содержание углерода в сотых долях процента. Буква Г обозначает, что марганец вводится в качестве легирующего элемента в количестве около 1%, если за буквой нет числового обозначения, например 15Г, и около 2% в марке 10Г2 и др. Качественная сталь указанных марок применяется для изготовления ответственных деталей в машиностроении (шестерни, валы, оси, шатуны и т. п.) и подвергается обычно термической обработке. Углеродистая конструкционная сталь, известная под названием автоматной стали, имеет повышенное содержание серы до 0,30% и фосфора — до 0,15%. Согласно ГОСТ 1414—54 эта сталь маркируется следующим образом: А12, А20, АЗО, А40Г. Буква А указывает название стали — а-втоматная, а следующие за ней цифры — среднее содержание углерода в сотых долях процента. Повышенное содержание серы и фосфора в этой стали сообщает ей хорошую обрабатываемость на быстроходных автоматных станках. Из такой автоматной стали изготовляют многие детали (шурупы, болты и др.). Углеродистая инструментальная сталь. Углеродистая инструментальная сталь согласно ГОСТ 1435—54 обозначается следующими марками: У7, У8, У8Г, У9, У10Г, У11, У12, У13, а также У7А, У8А, У13А и др. Буква У обозначает, что сталь углеродистая, стоящая за ней цифра — приблизительное содержание углерода в десятых долях процента. Буква Г указывает на повышенное содержание марганца. Буква А обозначает, что сталь является высококачественной (улучшенной) по составу, с пониженным содержанием серы (до 0,02%) и фосфора (до 0,03%). Содержание марганца в этих сталях колеблется от 0,15 до 0,60%, кремния — 0,30—0,35%. Серый и ковкий чугун. Большое количество различных деталей на машиностроительных заводах изготовляется из машиностроительного серого и ковкого чугуна. Серый чугун получают при переплавке в вагранках литейного доменного чугуна с добавкой чугунного лома. Детали из ковкого чугуна отливаются сначала из белого чугуна, получаемого также в вагранке, а затем отжигаются на ковкий чугун. Из серого машиностроительного чугуна отливают станины станков, корпусы электродвигателей, блоки цилиндров, тюбинги метро, колосниковые решетки, плиты и т. п. Ковкий чугун применяется для изготовления различных деталей в автостроении и других отраслях машиностроения и имеет следующие стандартные обозначения: КЧ 37-12; КЧ 33-8; КЧ 40-3 и др. Буквы показывают названия марки (КЧ — ковкий чугун). Первые две цифры — значение предела прочности на растяжение в кг/мм2, а следующие цифры показывают относительное удлинение в %. Реклама:Читать далее:Легированная стальСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|