|

|

Категория:

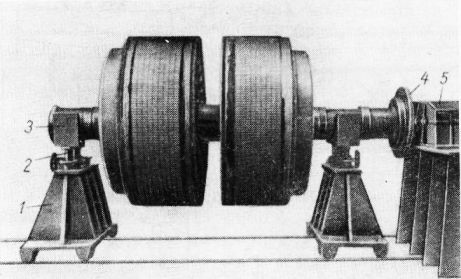

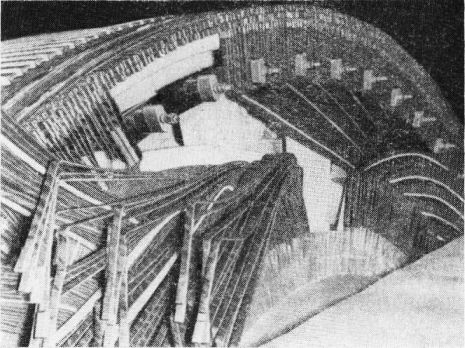

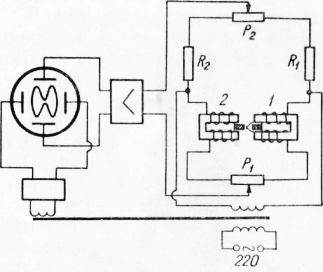

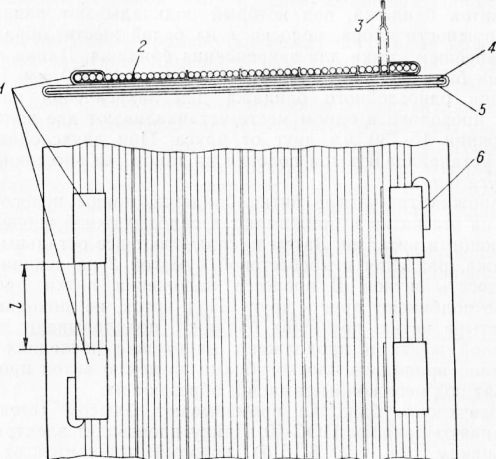

Крупные электрические машины Подготовка к укладке Полукатушки обмотки якоря осматриваются с целью проверки целости изоляции и правильности геометрической формы пазовой и лобовых частей. В соответствии с чертежом и классом изоляции якоря подготавливаются изоляционные прокладки из миканита или картона, коробочки и изоляция для изолирования обмотко держателей. Сердечник якоря продувается сухим сжатым воздухом и внимательно осматривается, чтобы убедиться в отсутствии в пазах выступающих листов, острых кромок, заусенцев и т. д. Затем контрольной лампой напряжением 110—220 в проверяют, нет ли замыканий между пластинами коллектора. После проверки необмотанный якорь покрывается эмалью воздушной сушки с помощью пульверизатора. Петушки коллектора надо предварительно обернуть бумагой, потому что эмаль, попавшая в хомутики петушков, затруднит пайку концов обмотки. Для удобства укладки обмотки якорь устанавливается на роликовые подставки с электромеханическим приводом, конструкция которых подобна описанным в книге «Турбогенераторы». Намотка якорей особенно крупных машин производится на специальной установке, состоящей из двух люнетных стоек и редуктора с электродвигателем. Вкладыши люиетных стоек залиты баббитом. Положение вкладышей по высоте регулируется винтами. Якорь устанавливается подшипниковыми шейками вала на смазанную баббитовую поверхность вкладышей и соединяется с фланцем редуктора. До их соединения должна быть проверена уровнем горизонтальность оси вала якоря. Установка для поворота якорей оборудована съемным натяжным устройством (не показанным на рисунке), позволяющим накладывать проволочные бандажи на лобовые части обмотки.

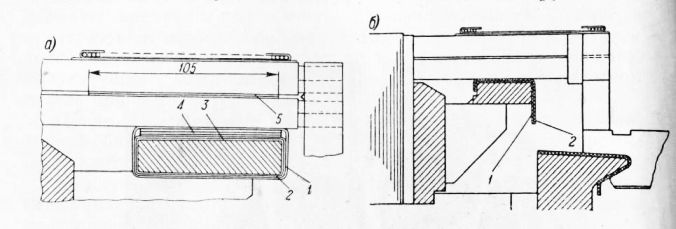

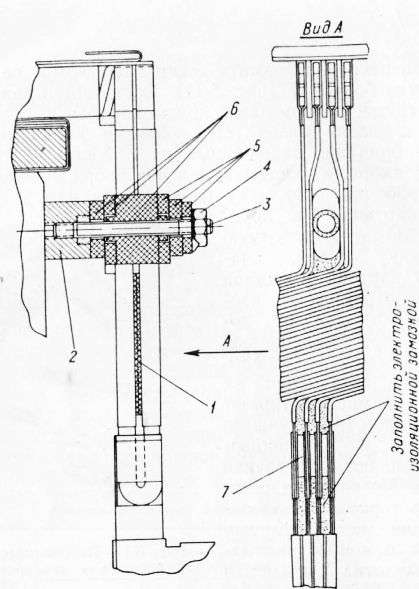

Рис. 1. Установка для поворота якорей в процессе укладки обмотки. Изолирование обмоткодержателей Обмоткодержатели выполняют роль опоры лобовых частей обмотки, и поэтому кольца обмоткодержателей, на которые ложится обмотка, должны быть надежно изолированы. Выбор материалов для изоляции обмоткодержателей определяется главным образом ее классом и исполнением, а также рабочим напряжением машины. По способу изолирования обмоткодержатели можно разделить на следующие типы: Изолирование обмоткодержателей первого типа осуществляется следующим образом. Кольцо обмоткодержателя изолируется одним слоем киперной ленты. Затем по всей его окружности накладываются два слоя лакоткани, закрепляемой вразбежку тафтяной лентой. Поверх лакоткани накладывается необходимое количество полос миканита или электроизоляционного картона со сдвигом стыков по окружности на 10—15 мм и плотно прибандажировывается к кольцу стеклянной или киперной лентой.

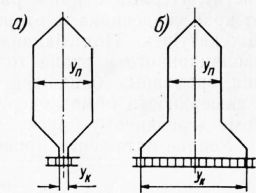

Рис. 2. Изолирование обмоткодержателей: Для изолирования обмоткодержателей второго типа сегменты устанавливаются по окружности кольца в два слоя со смещением стыков на половину длины сегмента. Укладка обмотки Для предохранения изоляции пазовой части полукатушек от возможных повреждений в паз устанавливается U-образная гильза-коробочка, под которую укладывают прокладку из миканита или электроизоляционного картона. Вложив в паз нижнюю полукатушку и уложив на ее пазовую часть прокладку из миканита или картона, укладывают в тот же паз верхнюю полукатушку. Катушки должны входить в паз плотно, но без значительных усилий. В случае необходимости, между полукатушками и стенками или дном паза прокладывают дополнительные прокладки. Подогнав толщину прокладок по одному пазу, вкладывают во все остальные пазы прокладки такой же толщины и вставляют коробочки. При петлевой обмотке пластины коллектора и петушки, в которые должны быть вложены начало и конец первой катушки, расположатся по обе стороны от-оси симметрии. Для волновой обмотки от найденной оси симметрии отсчитывается вправо и влево по равному числу пластин коллектора, в сумме дающих шаг по коллектору. Начало и конец шага по коллектору отмечаются либо на торцах коллекторных пластин, либо на хомутиках петушков соответствующих пластин. Концы нижней и верхней полукатушек вкладывают в хомутики петушков, помеченных при разметке шага по коллектору. Пазовую часть нижней полукатушки осаживают несильными ударами молотка по осадочной доске на дно первого паза, а верхней — слегка опускают в паз, отстоящий от первого паза на величину. Концы первой катушки с обеих сторон надкусывают острогубцами для отметки. Затем, убрав верхнюю полукатушку, закладывают в пазы первого шага все нижние полукатушки, подрихтовывая лобовые части друг к другу и по поверхности обмоткодержателя. На пазовые части нижних полукатушек укладывают прокладки и вкладывают в соответствующие пазы и петушки две-три верхних полукатушки. Концы нижних и верхних полукатушек соединяют хомутиками со стороны, противоположной коллектору, и проверяют размеры вылета лобовых частей, обращая внимание на совпадение концов нижних и верхних полукатушек. При необходимости концы полукатушек перегибают до полного совпадения. Затем измеряют ширину лобовых частей, и по этому размеру заготавливают междуслойную изоляцию. Если междуслойная изоляция предусмотрена из миканита, то края ее надо обязательно оклеить лентой шириной 40—50 мм из стеклянного полотна для предохранения слюды от выветривания в процессе работы машины.

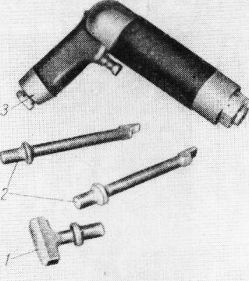

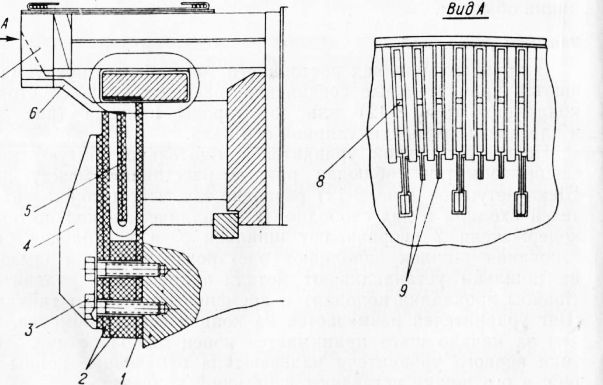

Рис. 3. Схема разметки шага обмотки: Вынув предварительно вложенные верхние полукатушки, укладывают в пазы якоря все полукатушки нижнего ряда. Если между лобовыми частями образуются зазоры, то их необходимо заполнить полосками из миканита или электроизоляционного картона. Лобовые части жестких полукатушек, трудно поддающиеся ручной формовке, временно стягивают проволочными бандажами из пяти-шести витков стальной бандажной проволоки диаметром 2 мм. На каждую лобовую часть накладывают по два-три бандажа (в зависимости от длины вылета лобовой части). Первый бандаж располагают на расстоянии 15—20 мм от края сердечника, а второй и третий — посередине и у концов полукатушек. Под бандажи подкладывают полоски электроизоляционного картона толщиной 0,5 мм. В процессе наложения временных бандажей лобовые части обмотки осаживают к поверхности обмоткодержателя ударами молотка по осадочному деревянному бруску. Концы каждого бандажа запаивают Испытав электрическую прочность изоляции полукатушек нижнего ряда, снимают временные бандажи, накладывают на лобовые части заранее заготовленную междуслойную изоляцию, притягивая ее к поверхности лобовых частей стеклянной или тафтяной лентой, и вкладывают в пазы якоря полукатушки верхнего ряда, начиная с ранее отмеченной первой полукатушки, которая сразу же соединяется хомутиком со стороны, противоположной коллектору, с нижней первой полукатушкой. Для достижения одинакового расстояния между лобовыми частями полукатушек, а также, монолитности лобовых частей, между отдельными полукатушками ставятся дистанционные прокладки из миканита или электроизоляционного картона в местах, где в дальнейшем будет наложен постоянный бандаж. Затем лобовые части верхнего ряда стягивают временными бандажами. Ножницами обрезают выступающие над поверхностью пазов U-образные коробочки, и оставшиеся концы их загибают друг на друга вперекрой. Пневматическим молотком со специальным сменным бойком, входящим в паз, запрессовывают загнутые внутрь пазов концы коробочек. Для заклиновки пазов гетинаксовыми клиньями снимают временные бандажи, наложенные на лобовые части у краев сердечника якоря, и укладывают в паз якоря, поверх загнутых концов коробочки, прокладку из миканита или электроизоляционного картона. На лобовую часть обмотки, вплотную к сердечнику якоря, кладут полосу картона толщиной 0,5 мм, предохраняющую изоляцию полукатушек от повреждений при заклиновке. Торец и нижнюю плоскость клина слегка затачивают на наждачном камне, натирают клин парафином (для лучшего скольжения) и заточенным концом вставляют в ласточкин хвост паза. Легкими ударами молотка по торцу сначала забивают клин на 15—20 мм, а затем — с помощью пневматического молотка, применяя специальные бойки, рабочая часть которых имеет косой вырез, забивают все пазовые клинья. После этого испытывают электрическую прочность изоляции обмотки. Установка уравнителей В крупных машинах постоянного тока обычно предусматриваются уравнительные соединения, располагаемые со стороны коллектора или со стороны привода в плоскости, перпендикулярной оси вала. Перед установкой уравнителей тщательно рихтуют концы секций обмотки, соблюдая равные расстояния между ними. Щеки петушков разводят так, чтобы ножки уравнителей входили в них свободно. В металлическое кольцо обмоткодержателя вворачивают шпильки, а углубления около основания шпилек заполняют электроизоляционной замазкой; на шпильки устанавливают детали крепления уравнителей (шайбы, прокладки, колодки) и временно закрепляют гайками Шаг уравнителей размечается на концах секций, обмотки, причем за начало шага принимается конец любой секции. Хомутики первого уравнителя надевают на отмеченные концы секций, а его ножку вставляют в петушок коллектора.

Рис. 3. Пневматический молоток и бойки для заклиновки обмотки.

Рис. 4. Установка уравнителей со стороны коллектора.

Рис. 5. Установка уравнителей со стороны, противоположной коллектору. Установив все уравнители первого шага, проверяют плотность прилегания их друг к другу в средней эвольвентной части. В случае необходимости их уплотняют прокладками из электроизоляционного картона, которые крепятся к уравнителям стеклянной или тафтяной лентой. При установке уравнителей второго шага между внутренним и наружным слоями прокладывают два слоя сегментов из гетинакса с перекроем стыков каждого слоя на половину длины сегментов.

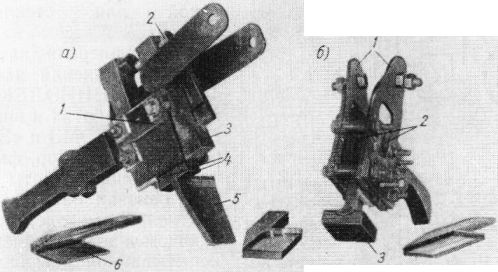

Рис. 6. Установка уравнителей последнего шага. После установки уравнителей предпоследнего шага наружный слой первого шага отгибают в сторону таким образом, чтобы он не мешал установке внутреннего слоя последнего шага. При установке уравнителей, которые имеют один ряд крепящих шпилек или вообще не крепятся шпильками, между внутренним слоем первого шага уравнителей и обмоткодержателей временно закладывают деревянные прокладки, препятствующие смещению уравнителей. Ножки петушков и хомутиков плотно расклинивают дистанционными прокладками из гетинакса или стеклотекстолита. Затем закрепляют уравнители наружными деталями крепления. Со стороны, противоположной коллектору, может устанавливаться неполное число уравнителей, поэтому в данном случае во избежание ошибок, на концы секций обмотки, которые не будут соединяться с уравнителями, надо заранее надеть хомутики. Затем устанавливаются изоляционные детали крепления уравнителей, причем наружные планки и угольники отводятся в сторону и каждая из них закрепляется одним болтом. Уравнители удобнее устанавливать пачками, собираемыми заранее на столе по десять-пятнадцать штук и скрепляемыми двумя-тремя бандажами из тафтяной ленты. Уравнители первого шага, собранные в пачки, устанавливаются на место, причем концы крайних в пачке уравнителей соединяются с концами секций обмотки хомутиками. Шаг уравнителей размечается так же, как и при установке уравнителей со стороны коллектора. Между слоями уравнителей второго и последующих шагов прокладываются два слоя изоляционных сегментов 5 с перекрытием на половину их длины, а отведенные в сторону планки и угольники устанавливаются на место и крепятся болтами. Установив предпоследний шаг, отгибают наружный слой уравнителей первого шага в сторону и устанавливают внутренний слой последнего шага. После установки всех уравнителей и закрепления их планками и угольниками бандажи из тафтяной ленты срезаются, а между внутренним слоем уравнителей и обмоткодержателей временно ставится деревянная прокладка, чтобы при надевании хомутиков концы уравнителей не смещались. Концы уравнителей рихтуются, изгибаются плоскогубцами и соединяются с концами обмотки хомутиками. Пайка соединений После установки уравнителей со стороны коллектора соединяют хомутиками нижние и верхние полусекции с противоположной стороны. Закончив соединение, проверяют схему обмотки, касаясь проводами контрольной лампы начала и конца секции. При правильном соединении секций лампа будет гореть. Затем обрезают выступающие из хомутиков и петушков концы секций дисковой пилой, смонтированной на специальном суппорте вместе с электродвигателем. Предварительно необходимо, для повышения жесткости концов секций обмотки, расклинить хомутики и петушки деревянными клиньями. После обрезки концов секций в хомутики между нижними и верхними проводниками забивают медные луженые контактные клинья, способствующие лучшему заполнению припоем зазоров между проводниками при пайке соединений. Затем выбивают деревянные клинья. Пайка обмотки и уравнительных соединений производится электрическим паяльником,, подключаемым к переносному трансформатору напряжением 380/12-6 в и силой тока 300—500-а. Электрический паяльник представляет собой две стальные, изолированные друг от друга щеки, к которым гибким проводом подводится напряжение. Медный вкладыш вставляется между двумя угольными электродами и зажимается стальной планкой посредством отжимного болта. Благодаря углублению во вкладыше в процессе пайки создается как бы миниатюрная ванна с расплавленным припоем, что способствует получению высококачественных паек. Размеры углубления должны быть несколько большими, чем длина и ширина хомутиков, подвергаемых пайке.

Рис. 7. Электрические паяльники: Пайка производится припоем ПОС-40 или ПОС-60. Флюсом служит канифоль в порошке. При пайке применяют припой в виде плоских прутков сечением 2X10 мм. На таком прутке удобно подавать флюс к месту пайки; кроме того, он значительно лучше используется, чем пруток круглого сечения. При пайке крупных якорей рекомендуется предварительно слегка отогнуть хомутики вниз для того, чтобы припой не затекал между проводниками полукатушек, а также между верхним и нижним рядами обмотки. Пайка осуществляется в следующем порядке. Вкладыш паяльника (предварительно облуженный припоем) вставляют сбоку между двумя хомутиками так, чтобы верхний из них плотно лег в углубление вкладыша. Хорошо прогрев место пайки, подают флюс на конце прутка припоя. Расплавляясь, припой заполняет все зазоры между соединяемыми проводниками обмотки и хомутиком. Излишки припоя удаляют картонной полоской толщиной 1,5—2 мм. Для пайки соединений уравнителей с петушками коллектора применяют вкладыши, имеющие форму топорика с более тонкой и широкой площадкой. Процесс пайки аналогичен описанному выше. Перед пайкой щеки петушков обжимают, забивая между ними металлические планки, которые затем удаляют. Запаяв обмотку и уравнители, зачищают металлической щеткой места пайки от наплывов припоя и канифоли и изолируют оголенные участки обмотки и уравнителей тафтяной или стеклянной лентой. Для контроля качества пайки соединений якорной обмотки ВНИИЭЛЕКТРО-МАШ разработал и внедрил на заводах ХЭМЗ и «Электротяжмаш» прибор, физический принцип работы которого основан на электроиндуктивном методе, заключающемся в возбуждении в испытываемой детали переменным магнитным полем вихревых токов и регистрации обратного воздействия этих токов на рабочий и эталонный датчики. Контроль качества пайки осуществляется методом сравнения с эталоном, которым служит образец, представляющий собой тщательно изготовленное и пропаянное соединение концов якорной обмотки, вставляемое в эталонный датчик. При контроле рабочий датчик поочередно надевают на проверяемые соединения и наблюдают за положением пиков интерференционной фигуры на экране электронно-лучевой трубки прибора. Качество пайки оценивается по расхождению пиков в делениях шкалы экрана. Критерий качества пайки устанавливается для каждого типа машин статистическим методом. Бандажировка якорей Лобовые части обмоток якорей крупных быстроходных машин постоянного тока перед бандажировкой подвергаются прессовке путем наложения временного сплошного бандажа из стальной магнитной проволоки диаметром 2 мм. Бандажи накладываются по всей ширине лобовых частей от угла перехода из пазовой в лобовую часть до отгиба концов секций. Под бандаж прокладывается один слой электроизоляционного картона толщиной 0,5 мм. В процессе наложения бандажа лобовые части подбивают ударами молотка по деревянной оправке к поверхности обмоткодержателя. После прессовки лобовых частей проволока вновь сматывается на барабан и может быть использована повторно.

Рис. 8. Прибор для контроля качества пайки. Затем приступают к наложению постоянных бандажей. На полосу картона укладывают заранее заготовленные полосы миканита со сдвигом стыков на 50—100 мм края картона загибают так, чтобы они сошлись на середине полосы миканита; этим предохраняют миканит от выветривания и механических повреждений.

Рис. 9. Заделка концов бандажа. В последнее время на заводе «Электросила» в качестве подбандажной изоляции начал применяться электронит — листовой электроизоляционный материал, изготовленный на основе асбокаучуковой композиции. Этот вид подбандажной изоляции меньше подвержен выветриванию и механически более стоек, чем миканит и картон. Неровности на поверхности лобовых частей выравнивают полосками миканита или картона, закрепляя их тафтяной либо стеклянной лентой. Заготовленная изоляция укладывается на поверхность лобовых частей и притягивается посередине двумя-тремя витками проволочного бандажа. Конец проволоки запаивается и излишки его откусываются. Закрепив конец проволоки, накладывают на сердечник якоря со слабым натяжением три-четыре перекрещивающихся витка. Затем накладывают первый виток бандажа, под который подкладывают равномерно, по окружности якоря, полоски 1 из белой жести, образующие в дальнейшем замки для закрепления бандажа. Длина полосок должна быть больше ширины бандажа на 40—50 мм. При наложении однослойного бандажа для закрепления начала и конца проволоки в одном месте устанавливают две полоски на расстоянии 15—30 мм друг от друга. При двухслойном бандаже устанавливают три полоски на таком же расстоянии друг от друга и т. д. Наложив три-четыре витка бандажа, концы полосок загибают на эти витки и прижимают к подбандажной изоляции последующими витками. Затем накладывают все остальные витки бандажа, разделяя их асбестовой бумагой на секции по во-семь-десять витков. В процессе наложения витки проволоки плотно подбивают друг к другу. Под виток, не доходящий на три-четыре витка до конца бандажа, подкладывают петлю из белой жести и продолжают наложение последних витков бандажа; приподняв плоскогубцами за петлю виток проволоки, заводят под него концы замков и обрезают их. Поверхность бандажа промазывают флюсом (стеарин) и пропаивают припоем ПОС-40. Это позволяет нагревать паяльник до более высокой температуры, обеспечивающей нагрев вкладыша с широкой рабочей поверхностью. Закончив пайку, зачищают бандаж от наплывов припоя и, сняв натяжение проволоки, откусывают ее на расстоянии 200—300 мм от конца бандажа. Проволоку загибают крючком около замка и откусывают ее так, чтобы длина крючка была равна половине ширины замка. То же самое выполняют с концом проволоки у начала бандажа. Затем испытывают электрическую прочность изоляции обмотки якоря по отношению к корпусу и бандажу. Пропитка и лакирование обмотки С целью повышения нагревостойкости, влагостойкости и теплопроводности изоляции, обмотки якорей пропитывают термореактивным лаком ФЛ-98, обладающим высокой цементирующей способностью и механической прочностью. Для защиты пропитанной изоляции от воздействия внешней среды якорь покрывают покровной эмалыо печной сушки. Твердая гладкая пленка эмали защищает изоляцию от воздействия смазочных масел, препятствует оседанию и накоплению на ней угольной пыли и грязи, создающих проводящие мостики. Перед пропиткой промежутки между петушками коллектора заполняют электроизоляционной замазкой. Для сушки обмотки до и после пропитки применяется сушильная печь с электрическим нагревом и рециркуляцией воздуха. Принцип рециркуляции заключается в том, что часть отработанного горячего воздуха выбрасывается в атмосферу, а другая часть, пройдя через электрокалорифер, возвращается в сушильную камеру. Температура нагрева печи достигает 200 °С. Печь оборудована системой программного управления технологическим процессом сушки. Перед пропиткой обмотанный якорь продувается сжатым воздухом и устанавливается в печь для предварительной сушки. Показателем сухости изоляции является установившееся значение ее сопротивления в последние четыре часа режима сушки (оно вначале падает, а затем поднимается до определенного значения). Закончив сушку после последней пропитки, очищают поверхности сердечника якоря, бандажей и лобовых частей от затвердевших натеков лака и наносят пульверизатором тонкий сплошной слой эмали. После высыхания эмаль должна образовать твердую блестящую пленку, не дающую отлипа. Технологический процесс укладки и пропитки обмотки якоря завершается проверкой отсутствия внтковых замыканий. Реклама:Читать далее:Установка и пайка короткозамкнутой обмотки роторов асинхронных машинСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|