|

|

Категория:

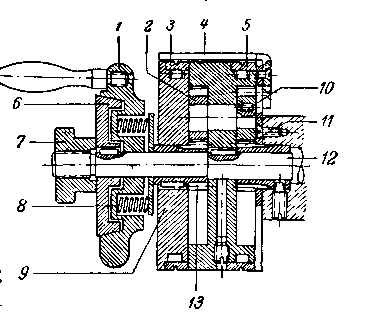

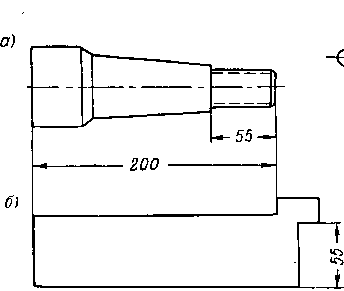

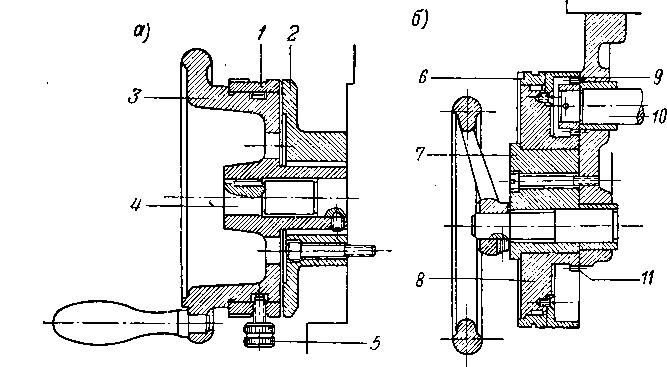

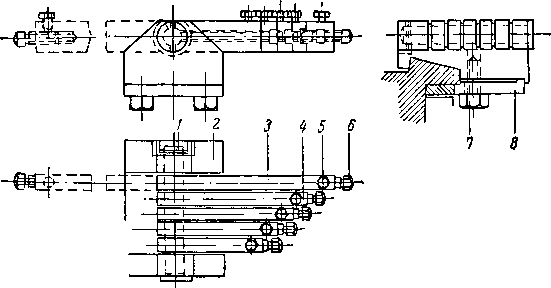

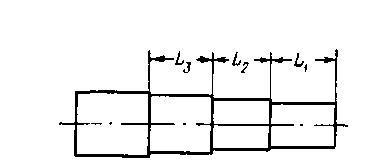

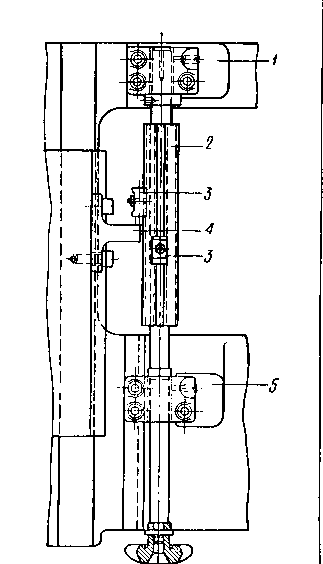

Токарное дело Применение шаблонов. Уменьшение вспомогательного времени, расходуемого на измерения детали, может быть достигнуто во многих случаях применением даже простейших шаблонов. Одна из токарных операций при обработке детали состояла в подрезании ее правого торца в размер 200 мм и обтачивании ступени под резьбу длиной 55 мм. Деталь изготовлялась небольшой партией и, тем не менее, оказалось вполне целесообразным проверку указанных размеров производить комбинированным шаблоном. Использование лимбов. Отсчет перемещения резца и установка его на требуемый размер обрабатываемой детали посредством лимба — весьма эффективный способ уменьшения времени, расходуемого на измерения детали Поэтому следует не только возможно чаще использовать лимбы данного станка, но и заменять их более совершенными. Пена деления лимба винта поперечной подачи зависит главным образом от его диаметра. Так как у многих токарных станков поперечный лимб имеет диаметр около 50 мм, то одно деление лимба обычно соответствует изменению диаметра обрабатываемой поверхности детали на 0,1 мм. Такой точности в отсчете перемещения резца во многих случаях недостаточно; ее можно повысить, изготовив новый лимб большего диаметра. Напомним, .что точность отсчета по поперечному лимбу токарного станка модели 1А62, рассмотренного в первой части книги, составляет 0,05 мм Цена деления поперечного лимба наиболее современной конструкции равна 0,02 мм. При обычном устройстве один оборот лимба винта поперечной подачи соответствует радиальному перемещению резца на 5—6 мм, что усложняет пользование лимбом при больших перемещениях. Этого недостатка не имеет дифференциальный лимб, имеющий два кольца, причем кольцо с ценой деления 1 мм служит для больших перемещений суппорта, а кольцо с ценой деления 0,02 мм — для. точной установки резца на размер, что обеспечивается планетарной передачей, расположенной в корпусе лимба. Корпус лимба закреплен на винге поперечной подачи. При вращении винта шестерня, расположенная внутри корпуса, перекатывается по неподвижной шестерне и вследствие этого вращается. Вращение валика, на котором закреплена шестерня, через шестерни передается диску, связанному с шестерней шпонкой. Передаточное отношение этих шестерен равно Благодаря этому кольцо, расположенное на корпусе лимба, вращается в 10 раз быстрее кольца, расположенного на диске. Лимб продольной подачи простейшего устройства показан на рис. 1, а. На валике вместо обыкновенного маховичка закреплен специальный маховичок. На втулке, прикрепленной к фартуку суппорта, наносится риска, необходимая для отсчетов по шкале, имеющейся на кольце. Плоская пружина, заложенная в канавку между маховичком и кольцом, служит тормозом последнего. После установки кольца в нулевое положение оно закрепляется на маховичке винтом. Диаметр поверхности кольца, на которой нанесена шкала, следует делать таким, чтобы на нем можно было нанести шкалу с ценой деления, соответствующей перемещению резца в направлении продольной подачи на 0,1 мм Одному обороту лимба обычно соответствует перемещение суппорта лишь на 25—50 мм, что неудобно, если необходимы большие перемещения суппорта. Указанный недостаток отпадает, если вращение лимба получается не непосредственно от валика, на котором закреплен маховичок, а от валика шестерни, сцепленной с зубчатой рейкой станка. В таких случаях диск лимба вращается на втулке, прикрепленной к фартуку суппорта. Шестерня, закрепленная на валике реечной шестерни станка, находится в зацеплении с зубчатым венцом диска. Диаметр кольца выбирается с таким расчетом, чтобы цена деления нанесенной на нем шкалы соответствовала 1 мм перемещения суппорта. Поворот лимба отсчитывается по риске, нанесенной на табличке, которая закрепляется на фартуке суппорта.

Рис. 1. Обрабатываемая деталь (а) и шаблон (б) для проверки двух ее размеров

Рис. 2. Дифференпиальный лимб винта поперечной подачи

Рис. 3. Лимбы продольной подачи

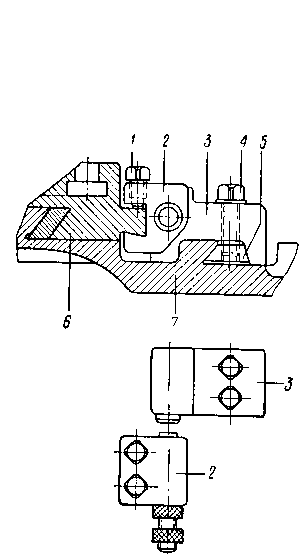

Работа по упорам. Применение продольных и поперечных упоров различных конструкций является одним из основных способов уменьшения вспомогательного времени, затрачиваемого на измерения детали. Продольный упор простейшей конструкции состоит из корпуса, прикрепляемого к станине при помощи планки и болтов, винта с мелкой резьбой, ввертываемого в корпус, и контргайки, посредством которой винт закрепляется в требуемом положении’ Для точной установки винта служит шкала, нанесенная на его головке. При обработке ступени длиной перемещение суппорта ограничивается упором и двумя плитками. При обработке партии ступенчатых деталей следует применять многопозиционные упоры, один из которых показан на рис. 6. В колодке, прикрепленной к станине станка болтом и планкой, на пальце вращается несколько упоров и т. д. В торец каждого упора ввернут регулировочный винт . закрепляемый в выбранном положении болтом. После обработки первого уступа, при котором суппорт доводится до самого длинного упора, суппорт отводят немного назад вправо, повертывают упор 4 на 180° (новое его положение показано на рис. 6 пунктиром) и обрабатывают второй уступ по упору и т. д.

Рис. 4. Простейший продольный упор

Рис. 5. Деталь обрабатываемая по упорам

Рис. 6. Откидные продольные упоры

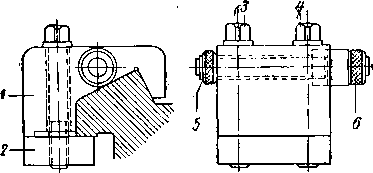

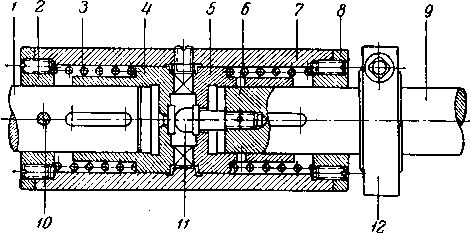

Для увеличения точности длины обрабатываемых уступов (шеек) целесообразно применять специальные, иногда очень простые устройства, обеспечивающие постоянную величину силы нажатия на упор. Одно из таких устройств изображено на рис. 258; цифрой 4 обозначен обыкновенный упор, а цифрой 3 — кронштейн, прикрепленный к левой стенке суппорта. В кронштейне расположен стержень, который под действием пружины занимает крайнее левое положение. Когда при перемещении суппорта влево головка регулировочного винта, ввернутого в торец стержня, упрется в винт упора, стержень будет перемещаться вправо, и сила нажатия суппорта на упор будет контролироваться по стрелке, связанной со стержнем реечной передачей. Вместо рассмотренного устройства можно применять обыкновенный индикатор, закрепив его тем или иным способом на станине станка вместо обыкновенного упора. Простейший поперечный упор показан на рис. 259, на которой цифрой обозначены салазки суппорта. Колодка посредством болтов и клина закрепляется на продольных салазках, а собственно упор закреплен болтами на выступе поперечных салазок. Многопозиционный поперечный упор устанавливают на продольных салазках суппорта. В подшипниках вращается валик, в средней утолщенной части которого имеются продольные пазы в форме ласточкина хвоста. В пазах устанавливаются в различных положениях сухари с регулируемыми винтами. Перемещение поперечного суппорта ограничивается упором, прикрепленным к вертикальной стенке суппорта. При обработке деталей с более точными диаметрами вместо обыкновенных поперечных упоров необходимо применять упоры, снабженные индикатором. Одинаковую величину давления на упор (что обусловливает уменьшение колебаний размеров обрабатываемых деталей) можно обеспечить переустройством маховичка поперечной подачи, как показано на рис. 2. Маховичок насажен на винт свободно и соединяется с ним посредством конического фрикциона, связанного с винтом шпонкой. Маховичок прижимается к фрикциону пружинами 8, причем сила нажатия может быть отрегулирована вращением гайки. При данном положении гайки величина давления на упор суппорта при остановке последнего будет вполне определенной. При работе без упоров гайка должна быть затянута до отказа. Применение устройств для автоматического выключения продольной подачи. Если в механизме подачи станка не предусмотрено устройство для ее автоматического выключения (например, падающего червяка), то такое выключение может быть достигнуто посредством несложной модернизации механизма подачи.

Рис. 7. Индикаторный продольный упор

Рис. 8. Простейший поперечный упор

Рис. 9. Многопозиционный поперечный упор

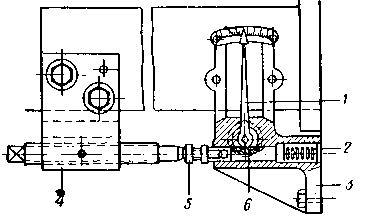

Для выключения подачи, действующей в направлении от задней бабки к передней, пригодно устройство, показанное на рис. 10. Корпус закрепляется на конце валика коробки подач.

Рис. 10. Устройство для автоматического выключения продольной подачи (1-й вариант)

Передача вращения валика ходовому валу станка осуществляется посредством кулачковой муфты, одна часть которой закреплена на конце ходового вала, расположенном в корпусе; другая часть муфты служит крышкой корпуса. Сцепление частей муфты обеспечивается- пружиной, действующей на часть через деталь. Суппорт, перемещающийся от задней бабки к передней, дойдя до кольца, закрепленного в определенном месте на ходовом валу, заставляет последний перемещаться влево. При выключении кулачковой муфты подача прекращается. При перемещении суппорта вправо кулачковая муфта вновь включается под действием пружины.

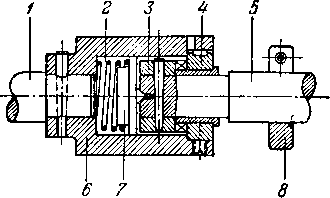

Рис. 11. Устройство для автоматического выключения продольной подачи (2-й вариант)

Если необходимо автоматическое выключение подачи, действующей в направлении от задней бабки к передней или наоборот, может быть полезно устройство, изображенное на рис. 11. На концы валика коробки подач и ходового вала насажены и связаны с ними скользящими шпонками кулачковые муфты, охватываемые втулкой. Крышки соединены с втулкой винтами, причем крышка связана посредством штифта. С валиком коробки подач. Внутри втулки имеется буртик, к которому обе кулачковые муфты прижимаются пружинами. При таком положении муфт зубья их сцеплены, и вращение валика коробки подач сообщается ходовому валу. Выключение подачи, направленной от задней бабки к передней, произойдет после того, как двигающийся суппорт упрется в кольцо, закрепленное на ходовом валу, вследствие чего вал будет перемещаться влево и упором выключит муфту. При обратном направлении подачи суппорт действует на кольцо, установленное на ходовом валу со стороны задней бабки. Ходовой вал при этом перемещается вправо; упор, действуя имеющимся на нем заплечиком на муфту, выключает ее. Реклама:Читать далее:Уменьшение времени на управление станкомСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|