|

|

Категория:

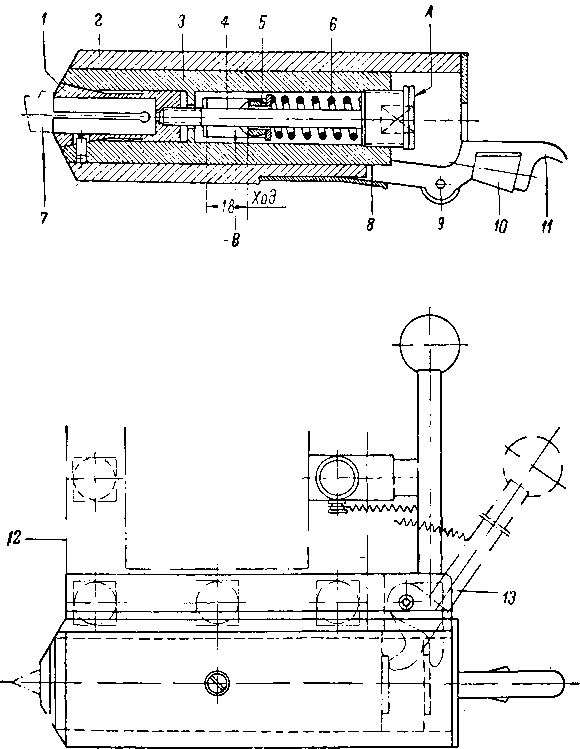

Токарное дело Общие замечания. Уменьшение вспомогательного времени при токарной обработке на управление станком может быть достигнуто модернизацией станка или усовершенствованием приемов управления/ Управление рассмотренным выше токарным станком модели 1А62 вполне удобно. Для пуска и остановки станка имеются две одинаково действующие рукоятки, так что токарь может использовать ту из них, ближе к которой он находится в данный момент. Одновременно с остановкой станка производится торможение шпинделя, вращающегося по инерции; изменение чисел оборотов шпинделя осуществляется быстро и т. д. Тем не менее токарный станок модели 1К62, изготовляемый заводом «Красный Пролетарий», значительно улучшен по сравнению со станком 1А62. У станка модели 1К62 имеются устройства для ускоренного (установочного) перемещения резца в продольном и поперечном направлениях, предусмотрена возможность автоматической подачи пиноли задней бабки, упрощено закрепление ее и т. д. Улучшения конструкции станка способствуют не только уменьшению вспомогательного времени, но и снижают затраты мускульной энергии рабочего. Это уменьшает утомляемость токаря, что положительно влияет на повышение производительности его труда. Токари-новаторы, работающие на станках, не имеющих подобных устройств, очень часто улучшают управление станком, оснащая его, как правило, несложными тормозными устройствами, устройствами для быстрого отвода резца и т. д. На рис. 1 показано приспособление для автоматического отвода резца от обрабатываемой детали при нарезании на ней резьбы. Корпус выступом, имеющимся на одной из его боковых сторон, закрепляется в резцовой головке станка В отверстии корпуса расположен ползун, в котором посредством цанги закрепляется резец со стержнем круглого сечения. Это дает возможность устанавливать резец в различных положениях, с учетом угла подъема нарезаемой резьбы. Необходимое для закрепления резца втягивание цанги в ползун осуществляется при вращении тяги, левый резьбовой конец которой ввертывается в цангу, а правый, утолщенный, также резьбовой, — в ползун. Резьбы на концах тяги имеют разный шаг, поэтому даже при небольшом усилии, приложенном к ключу для вращения тяги, закрепление резца получается достаточно прочным. Рабочий конец используемого при этом ключа вставляется в квадратное гнездо, имеющееся в торце А утолщенной части тяги.

Рис. 1. Приспособление для быстрого отвода резца при нарезании резьбы, предложенное В. Н. Трутневым

Пружина расположена в отверстии ползуна между упором и утолщенной частью тяги. Упор закреплен в корпусе и проходит через продолговатое окно В в ползуне. Поэтому под действием пружины 6 ползун стремится переместиться вправо, но его удерживает в рабочем положении уступ левого конца рычага, вращающегося на оси.

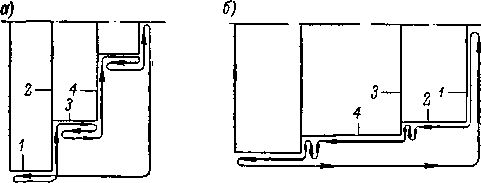

Рис. 2. Варианты последовательности обработки детали ступенчатой формы

На станине станка, слева от суппорта, устанавливается упор. При движении суппорта влево, когда резец доходит до конца резьбы, ролик соприкасается с упором, вследствие чего правый конец рычага поднимается, а левый опускается. Одновременно с этим под действием пружины ползун быстро отходит вправо, к токарю, и резец выходит из резьбовой канавки. После перемещения суппорта в начальное положение поворотом рукоятки или второго упора, установленного на станке, ползун приводится в рабочее положение. В этом положении ползун фиксируется рычагом, поднимающимся под действием плоской пружины. После этого вращением маховичка поперечной подачи осуществляется перемещение резца для следующего рабочего прохода. Применение такого приспособления не только уменьшает время на управление станком, но позволяет увеличить скорость резания в 3—5 раз против обычной, а это соответственно повышает производительность процесса нарезания резьбы и одновременно улучшает чистоту поверхности нарезаемой резьбы. Пример уменьшения вспомогательного времени путем усовершенствования управления станком. При обработке ступенчатых деталей токарь-новатор Г. С. Борткевич добился значительного снижения времени на управление станком, уменьшив холостые перемещения резца осуществляемые вручную. Он заметил, что продольные перемещения резца совершаются быстрее, чем поперечные, и меньше утомляют токаря По существующим нормативам вспомогательного времени, на перемещение резца в продольном направлении затрачивается в 2—4 раза меньше времени, чем в поперечном. Учитывая это, Борткевич стал применять при обтачивании деталей с большими торцовыми поверхностями и короткими цилиндрическими ступенями такой порядок обработки, который показан на рис. 2, а. Обработка деталей с небольшими торцовыми поверхностями и длинными цилиндрическими ступенями выполняется им в последовательности согласно рис. 2, б. Последовательность обработки поверхностей для того и другого случаев показана на рис. 2 цифрами. Такое построение процесса обработки способствует значительному сокращению вспомогательного времени. Реклама:Читать далее:Рационализация технологического процессаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|