|

|

Категория:

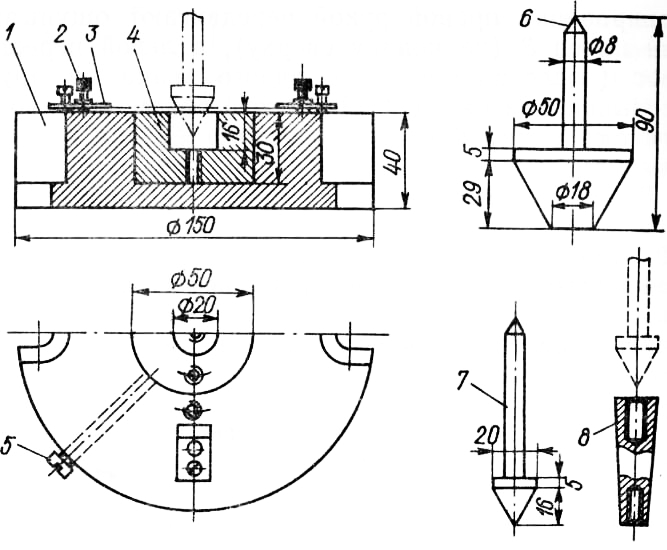

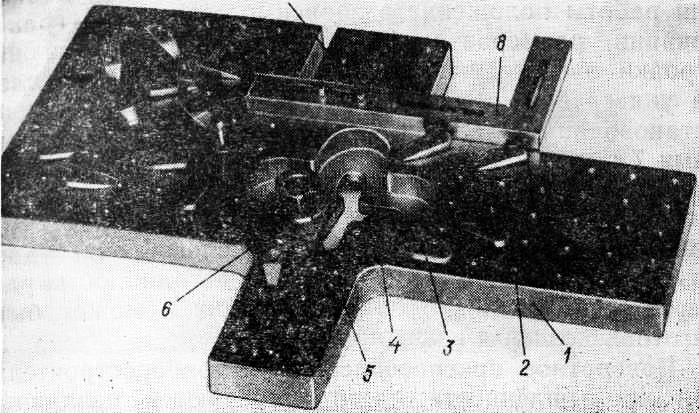

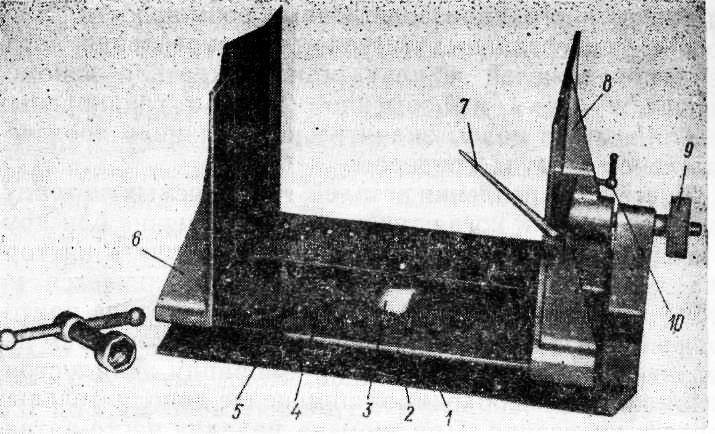

Граверное дело Приспособление для центровки и установки круговых и дуговых шкал. Для гравирования круговых или дуговых шкал на станке с пантографом резец-фрезу необходимо установить в центре заготовки будущей шкалы, а ощупывающий палец — в центре копира. Ввиду того, что заготовки для круговых и дуговых шкал, подлежащие делению в градусах, поступают на граверный участок с различными центровыми отверстиями, для них в каждом отдельном случае приходится изготовлять центрирующие оправки. Во время настройки пантографа для деления этих шкал нахождение центра заготовки (отверстия) было затруднительно и занимало много рабочего времени. Для быстрого нахождения центра заготовки разработано особое приспособление. Оно состоит из основания с двумя проушинами для закрепления на рабочем столе пантографа. В центральной части основания имеется выточка диаметром 50 мм, которая предназначена для центрирования кольцеобразных шкал с внутренним диаметром отверстия от 20 до 50 мм; нахождение центра при этом происходит с помощью центроискателя. Когда требуется установить заготовки шкал с внутренним диаметром отверстия до 20 мм, то для этого вкладыш, также имеющий выточку диаметром 20 мм и сквозное резьбовое отверстие, служащее для крепления заготовки, вставляют в выточку основания и закрепляют стопорным винтом. В этом положении приспособление готово к центрированию заготовок для шкал с диаметром внутреннего отверстия от 0 до 20 мм при помощи центроискателя.

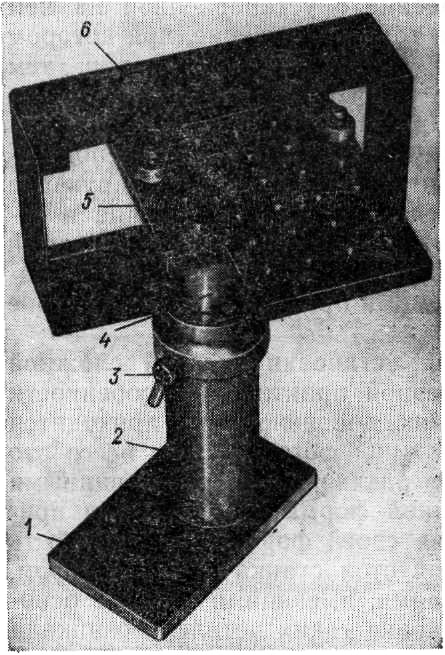

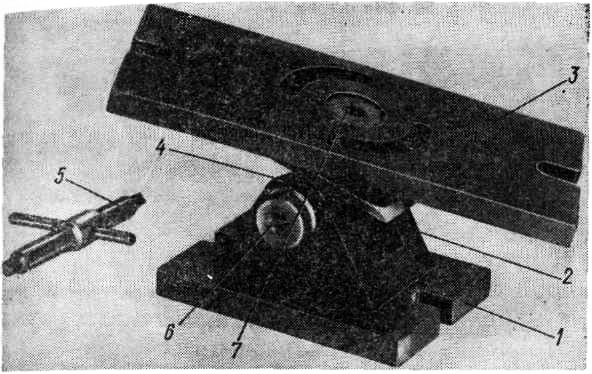

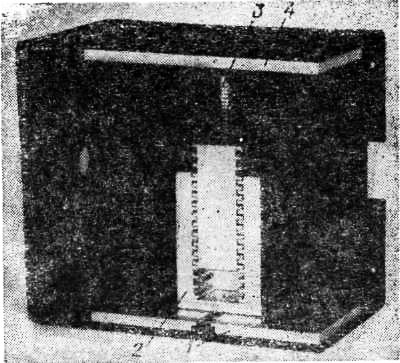

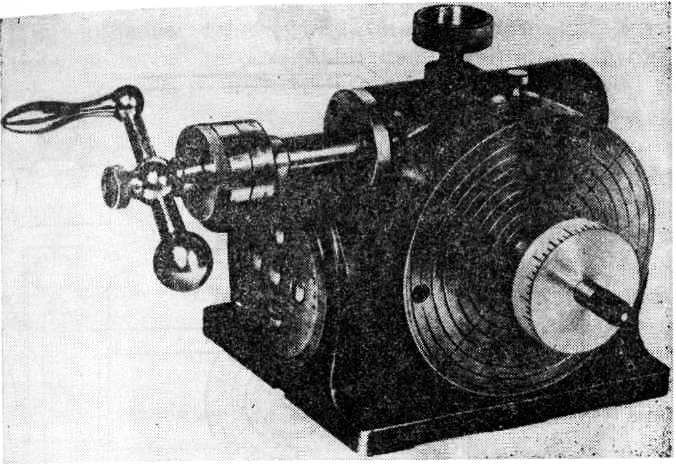

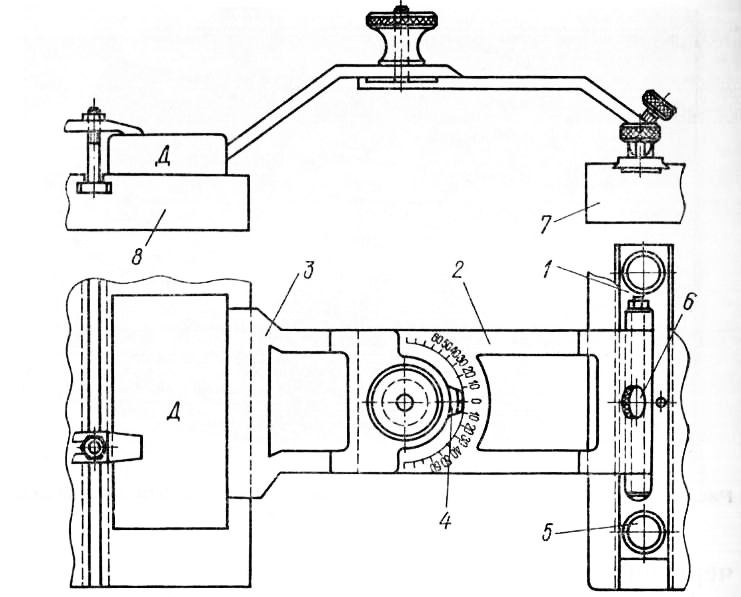

Рис. 1. Приспособление для центровки шкал На основании расположены рядами резьбовые отверстия (М4) под углом 120° для крепления и фиксации различных заготовок. Посредством винтов и прижимных планок заготовку шкалы (показанную на рисунке пунктиром) закрепляют на основании. В комплекте деталей приспособления находятся центро-искатели и конус, который, если требуется, может быть вставлен в делительную головку и сцентрирован при помощи центроискателя. Приспособление устанавливают на рабочий стол станка с пантографом и закрепляют в нужном положении. В центральной части приспособления ориентировочно устанавливают заготовку будущей шкалы, но не закрепляют ее прижимными планками. Так как ощупывающий палец пантографа сопрягают с центром копира, то резец-фрезу надлежит сцентрировать с центром шкалы. Для этого необходимо в шпиндель пантографа вставить и закрепить соответствующий центро-искатель, а рычаг шпинделя привести в верхнее положение. Затем вертикальной подачей рабочего стола пантографа приспособление с установленной на нем заготовкой переводят в такое положение, при котором центроискатель войдет в отверстие заготовки, тем самым центрируя ее относительно ощупывающего пальца, находящегося в центре копира. Далее заготовку закрепляют зажимными планками на поверхности приспособления и устанавливают фиксирующие упоры (для базы). Когда шкала центрирована и закреплена, из шпинделя пантографа удаляют конусный центроискатель, а на его место устанавливают резец-фрезу и обычными приемами производят гравирование шкалы. Приспособления для установки деталей сложной конфигурации. В граверной практике, в особенности на опытных предприятиях, довольно часто приходится гравировать детали сложной формы. Чаще всего это всевозможные платы с различными фрезерованными выемками, кожухи разной формы, корпуса для приборов. Эти детали из-за своей формы не могут быть установлены на рабочий стол станка с пантографом, как это делают с деталями, имеющими плоское основание. Если же в установке таких деталей возникала острая необходимость, то для их гравирования на рабочем столе пантографа применяли различные металлические подставки, оправки и т. д. Однако такой способ установки и крепления деталей непродуктивен, так как закрепление и фиксация сложной детали отнимает много рабочего времени. Кроме того, для правильной установки и крепления таких деталей невозможно иметь достаточное число готовых оправок, подставок и других вспомогательных средств различной высоты и формы. Поэтому разработаны и внедрены в производство несколько универсальных приспособлений для установки и гравирования деталей сложной конфигурации. Приспособление для установки корпусных деталей. На рис. 2 показан общий вид такого приспособления. Оно состоит из основания, в котором запрессован полый чал высотой 150 мм и диаметром 50 мм. В верхней части вала смонтированы два стопорных винта, расположенных на одной линии относительно оси вала. В полость вала диаметром 30 мм вставлен шток, на верхнем конце которого закреплен рабочий столик, имеющий резьбовые отверстия М4 для закрепления деталей зажимными планками.

Рис. 2. Приспособление для установки корпусных деталей Приспособление устанавливают и закрепляют на рабочем столе пантографа в зависимости от формы подлежащей гравированию детали и масштаба настройки звеньев пантографа. Шток приспособления, а вместе с ним и столик для закрепления деталей могут подниматься и опускаться, изменяя высоту от 150 до 300 мм относительно рабочего стола станка. Маневренность приспособления во время настройки увеличивается еще и тем, что скользящая посадка штока в полости вала позволяет вращать его вокруг своей оси на любой высоте в пределах длины штока. После определения высоты, необходимой для детали, шток с закрепленным на нем столиком прочно фиксируется стопорными винтами в нужном положении для гравируемой детали. Универсальное приспособление исключает самую незначительную вибрацию закрепленной на его поверхности детали, что очень важно для качественного выполнения граверной работы. Деталь крепится жестко, а процесс гравирования ничем не отличается от обычного, так как установка и закрепление детали происходят так же, как и на рабочем столе станка с пантографом. Приспособление может быть применено на станке с пантографом любой системы.

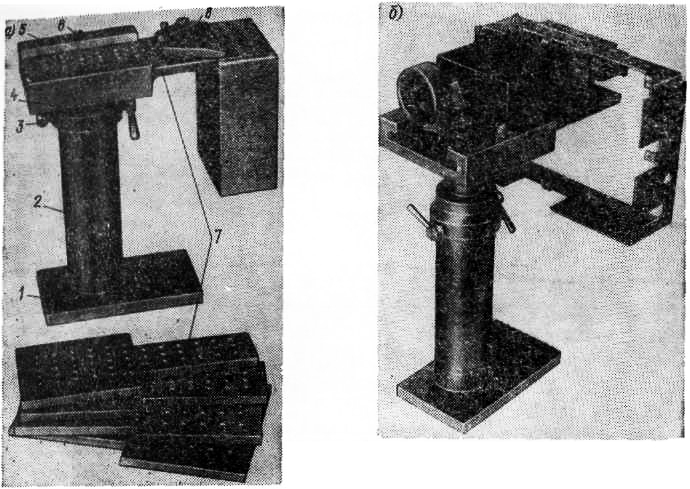

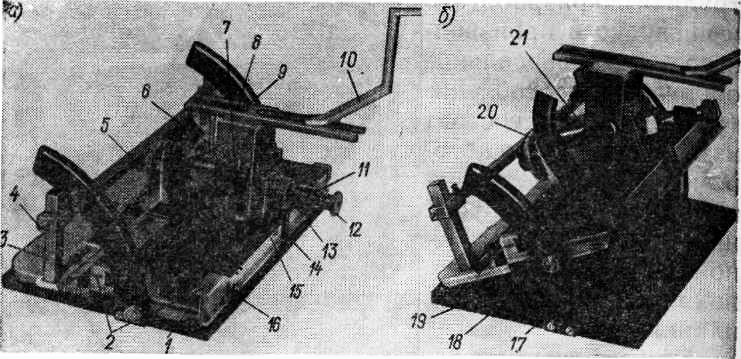

Рис. 3. Универсальное приспособление для закрепления деталей с выступающими частями: а—при помощи сменных плит; б — при помощи тисков Приспособление для крепления деталей с выступающими частями. На рис. 3, а показан общий вид универсального приспособления, состоящего из основания, в котором запрессован полый вал высотой 150 мм и диаметром 50 мм. В верхней части вала смонтированы два стопорных винта, расположенных на линии, пересекающей ось вала. В полость вала диаметром 30 мм вставлен шток, на верхнем конце которого закреплена квадратная направляющая, имеющая два стопорных винта. Для установки деталей, подлежащих гравированию, изготовлен набор сменных плит-столиков с резьбовыми отверстиями М4 для закрепления деталей зажимными планками. Плитки, выполняющие роль столика, имеют хвостовики одного размера (80 мм), соответствующие пазу, выфрезерованному в направляющей. Рабочая поверхность сменных плиток имеет размер от 40 до 150 мм для закрепления на их поверхности деталей различного размера. Кроме того, в направляющую можно установить малогабаритные тиски, застопорив их винтами, и закреплять в них некоторые детали специфических конфигураций, как показано на рис. 3, б.

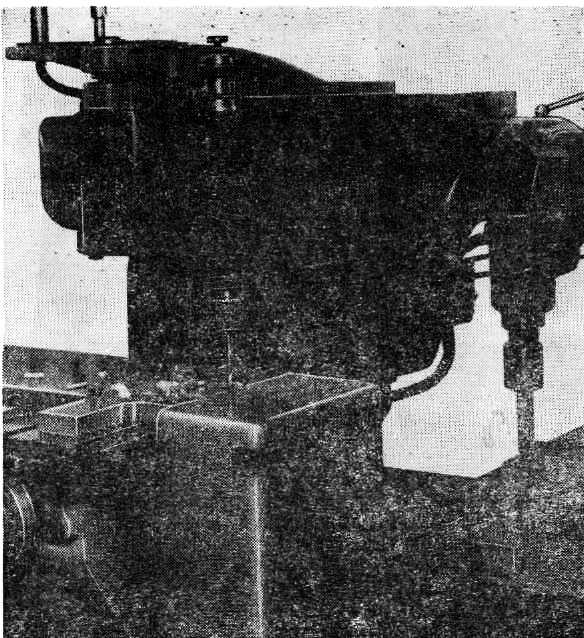

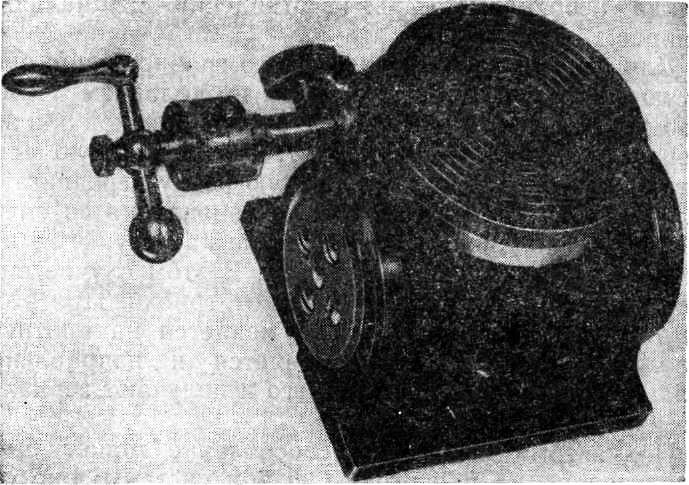

Рис. 4. Универсальное приспособление для закрепления крупногабаритных деталей на гравировальном станхе Это приспособление аналогично универсальному приспособлению для установки корпусных деталей, но отличается от него наличием съемных плиток и малогабаритных тисков. Это в значительной степени увеличивает универсальность приспособления. Его с успехом можно применять на станке с пантографом любой системы. Приспособление для крепления крупногабаритных деталей. На предприятиях опытного производства часто необходимо производить граверные работы на крупногабаритных деталях типа кожухов, корпусов и аналогичных им, которые в силу своей специфической формы и, особенно, большого размера не могут быть установлены на рабочий стол пантографа. Обычный способ установки и крепления таких деталей невозможен, поэтому их закрепляют на провисание за пределами рабочего стола станка.

Рис. 5. Общий вид универсального приспособления Все трудности отпали после разработки и внедрения в производство универсального приспособления для крепления крупногабаритных деталей. Приспособление устанавливается и закрепляется на рабочем столе пантографа. В зависимости от габаритных размеров гравируемой поверхности выставляется соответствующая ширина одного из выступов универсального приспособления. Например, если ширина кожуха с подлежащей гравированию поверхностью равна 200 мм, то и ширина выступа (за пределами рабочего стола пантографа) также выставляется равной 200 мм, и т д. Фигурное основание универсального приспособления толщиной 20 мм и размерами 260Х Х240 мм имеет более 100 резьбовых отверстий для крепления деталей с помощью прижимных планок и выступы шириной от 50 до 200 мм с интервалами между ними в 40—60 мм. В центре основания выфрезе-рован крестообразный паз, в котором находится болт с гайкой. На поверхности основания специальными винтами закреплен установочный угольник. Приспособление устанавливается на рабочем столе пантографа и закрепляется одним болтом и гайкой, что обеспечивает разворот его в любое удобное для работы положение в зависимости от вида гравирования, размеров и формы детали, масштаба настройки звеньев пантографа. Фиксирование деталей на универсальном приспособлении осуществляется по установочному угольнику, который закрепляют винтами в нужном положении. Большое значение имеет отсутствие вибрации закрепленной на приспособлении детали, что очень важно для качественного выполнения граверных работ. Приспособление дает возможность гравировать на станке детали любых размеров. Оно несложно по конструкции и может быть изготовлено любым предприятием. Поворотное приспособление. В приборостроительной промышленности часто встречаются различные малогабаритные детали, плоскости которых расположены под углом. В таких случаях для придания плоскости горизонтального положения, которое необходимо для нормальных условий гравирования, применялись всевозможные подставки. При этом гравирование не удавалось сколько-нибудь ускорить из-за трудоемкой и ненадежной установки -сложных деталей на рабочем столе станка с пантографом. Для сокращения затрат рабочего времени на подготовку, настройку и установку, а также на сам процесс гравирования и для улучшения качественных показателей создано универсальное поворотное приспособление для гравирования таких деталей. На рис. 6 показан общий вид универсального поворотного приспособления. Оно состоит из основания с кронштейном, имеющим в своей закругленной верхней части отверстие для вала, на котором смонтирован прямоугольный столик с проушинами на краях. На поверхности столика выфрезерованы два дугообразных паза, в которые вводят штифты, ограничивающие его поворот до 90°. В верхней части кронштейна закреплена дуговая шкала, служащая для определения угла наклона столика. При этом точки качения как в вертикальном, так и в горизонтальном положении снабжены специальными стопорными винтами с выемками квадратного сечения. Зажимая стопорные винты двусторонним торцевым ключом, столик с деталью можно закрепить в любом требующемся положении. Размеры столика приспособления 80X Х100 мм, что в точности соответствует размерам тисков для зажатия деталей.

Рис. 6. Универсальное поворотное приспособление Приспособление устанавливают на рабочем столе станка с пантографом и закрепляют. Затем, после настройки плеч пантографа, узнав по чертежу угол наклона плоскости детали, подлежащей гравированию, определяют вертикальный и горизонтальный углы поворота приспособления, после чего в этом положении прямоугольный столик закрепляют стопорными винтами при помощи торцевого ключа. Когда приспособление настроено, остается закрепить на его поверхности параллельные тиски, прижимая их к приспособлению болтами в проушинах. Приспособление в сочетании с предназначенными для него параллельными тисками допускает быструю и надежную настройку и закрепление деталей с любым расположением плоскостей, на которых требуется производить различные граверные работы. Приспособление для набивки шкльдиков. На авиационных измерительных электро- и радиоприборах и на многих других приборах и механизмах при помощи винтов или заклепок различных форм и размеров устанавливают шильдики (пластинки малогабаритного размера с обозначением ручек прибора, назначением разъемов узлов и т. п.). На них проставляют название прибора или узла, порядковый номер и дату выпуска, напряжение, число оборотов, мощность, назначение ручек управления и другие данные для каждого прибора в отдельности. Шильдики крепят либо на лицевые панели, либо на кожуха.

Рис. 7. Шильдики Изготовление шильдиков ведется различными механическими методами: при помощи станка с пантографом или штамповкой стальным штампом. Наиболее эффективно изготовлять шильдики фотохимическим методом, который получил широкое распространение на многих заводах. Следует, однако, помнить, что некоторые данные на шильдиках являются непостоянными. Исходя из этого шильдики изготовляют с учетом меняющихся обозначений, для чего оставляют на них специальные площадки (пустые места) для последующей набивки таких данных. Изменяющиеся данные иногда гравируют на пантографе, но наиболее широко применяют набивку (или тиснение прессом) цифровыми или буквенными пуансонами, стандартными или специально изготовленными. Хотя набивка шильдиков и не имеет прямого отношения к граверному делу, она занимает значительное место на граверных участках заводов. Эта работа на первый взгляд кажется очень простой, но на самом деле является довольно сложной: при набивке, например, порядкового номера или другого обозначения все цифры должны быть набиты на одной горизонтальной линии с равными промежутками между ними и сохранением параллельности между каждыми двумя цифрами или буквами. Без значительного опыта, приобретаемого в повседневной практике в течение длительного времени, невозможно качественно набивать шильдики. В настоящее время разработано и с успехом применено универсальное приспособление для набивки шильдиков. Оно состоит из массивного основания размерами 55X200X250 мм, с правой и левой сторон которого закреплены два угольника с пятью выфрезерованными пазами, служащими для закрепления в различных положениях относительно плиты призматических прижимных планок винтами. Рабочие поверхности планок снабжены кожаными прокладками, приклеенными к ним для лучшего прижатия шильдиков к поверхности плиты. Планки могут перемещаться с последующим закреплением в пределах длины пазов в угольниках.

Рис. 9. Универсальное приспособление для набивки шильдиков Ряд установленных шильдиков в количестве 8— 10 шт. (в зависимости от их размера) крепят двумя прижимными планками. Следовательно, если приспособление оснащено шестью прижимными планками, то это дает возможность в среднем закреплять для набивки до 30 шильдиков за одну установку. Первая прижимная планка закрепляется в таком положении, чтобы при необходимости перемещением ее от себя можно было бы перекрыть ширину устанавливаемого шильдика. По всей длине первой прижимной планки (считая от себя) раскладывают шильдики и прижимают к ней до упора. Вторую прижимную планку, находящуюся выше первой, перемещают вниз, т. е. на себя, и, перекрывая третью часть ширины выставленного ряда шильдиков, закрепляют ее винтами. Таким образом, ряд шильдиков закреплен, и ни один из них не может при ударе пуансона сдвинуться с заданного положения Затем первую прижимную планку освобождают, подводят ее по всему ряду шильдиков к линии площадок на которых надлежит производить набивку, и закрепляют в этом положении. Верхняя прижимная планка в данном случае будет только крепежной, а нижняя одновременно и крепежной и фиксирующей. Таким же образом устанавливают и закрепляют остальные два ряда шильдиков. Приступая к набивке, цифровой или буквенный пуансон приставляют левой рукой рабочей частью к шильдику, а нижнюю его грань прижимают до упора к краю прижимной планки и ударом молотка по затылку пуансона набивают тот или иной знак. (При этом освещение должно быть установлено впереди приспособления, с правой стороны). И так, прикладывая к краю прижимной планки цифру за цифрой или букву за буквой, набивают весь требующийся ряд цифр или слов. Когда первая снизу линия площадочек набита во всех рядах шильдиков, фиксирующие планки перезакрепляют с таким расчетом, чтобы их фиксирующие поверхности (в которые упираются пуансоны) были подведены ко второму ряду площадочек на шильди-ках, подлежащих набивке, и т. д. Ввиду того, что при пользовании данным приспособлением весь процесс набивки основан на фиксации «до упора», набивка цифр или букв производится с высоким качеством. Тем самым исключается возможность возникновения брака, как это часто случалось при обычной набивке на глаз. Изготовлению цифровых, буквенных и других пуансонов для набивки шильдиков должно быть уделено особое внимание, так как от их качества во многом зависит и качество набивки шильдиков. Тиски для крепления деталей типа панелей и плат. Часто граверам приходится выполнять граверную работу на таких деталях, закрепление и фиксация которых на рабочем столе пантографа затруднена. В качестве примера можно назвать панели и платы. В основном здесь применяли обычные прижимы, при помощи которых осуществлялось крепление и фиксация плат средней величины. Для закрепления крупногабаритных деталей использовали отверстия, имеющиеся в них, или многократно переустанавливали их на рабочем столе станка с пантографом. Все это отнимало у граверов много времени и не способствовало повышению качества гравировки.

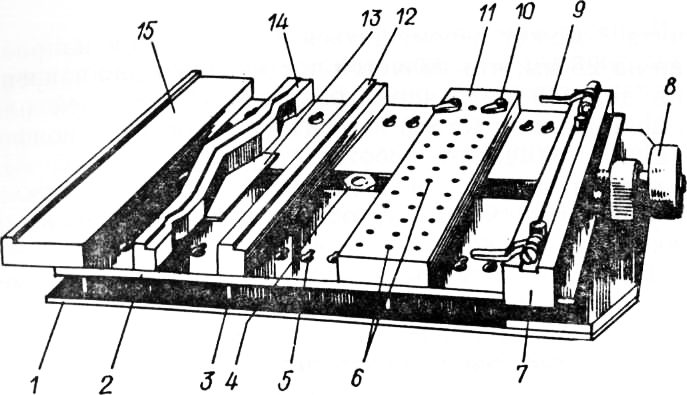

Рис. 9. Универсальные тиски для закрепления деталей типа панелей и плат Однако если упомянутые выше приемы в какой-то мере приемлемы для плат и панелей из гетинакса, текстолита или просто с чистой металлической поверхностью, то для панелей с рабочей поверхностью, покрытой нитроэмалями или другими красителями, они вовсе недопустимы. Дело в том, что для качественного гравирования необходимо жесткое крепление детали, а прочно завинченные прижимные винты нарушают целостность покрытия глянцевой гладкой поверхности панели. Желание исключить все приведенные недостатки при гравировании деталей типа плат и панелей привело к разработке и внедрению в производство универсальных тисков для крепления таких деталей. Тиски состоят из нижней и верхней плит, соединенных между собой колонками. Нижняя плита служит для закрепления тисков при помощи большой конусной шайбы и болта на рабочем столе пантографа. Для закрепления тисков в любой точке рабочего стола пантографа и под требуемым углом обе плиты снабжены пазами. На верхней плите имеется два ряда фигурных отверстий для перестановки неподвижной губки в зависимости от размера обрабатываемой детали. Подвижная губка с помощью винта может перемещаться в продольном направлении на 25 мм, что является достаточным для закрепления деталей различного размера. На верхней плите устанавливают деталь и в зависимости от ее конфигурации применяют соответствующую губку. Для фиксации детали на подвижной губке установлены регулируемые упоры, обеспечивающие поперечную фиксацию деталей. При необходимости зажима круглых деталей имеется вторая неподвижная губка, в которой выполнены различных размеров призматические вырезы. Губка такой конфигурации позволяет зажимать круглые детали различных диаметров, а так как зажим происходит по трем образующим, то это одновременно обеспечивает их надежную фиксацию. Нередко возникает необходимость закрепления в тисках деталей большего размера, чем позволяют губки, установленные в крайних точках. В этих случаях пользуются прилагаемыми к тискам комплектами навесных губок размером от 50 до 200 мм, которые позволяют при необходимости увеличивать длину тисков практически в неограниченных пределах и закреплять любую деталь. При закреплении в тисках тонкостенных деталей может возникнуть их изгиб в наружную или внутреннюю сторону. Этот недостаток может быть легко устранен посредством планки, прикрепляемой как и неподвижные губки, в любом месте тисков замковым соединением к плите. Планка имеет на своей поверхности резьбовые отверстия и прижимы, с помощью которых деталь закрепляется дополнительно в том месте, где возникла деформация. Для предотвращения самопроизвольных поперечных сдвигов губок, имеющих замковые соединения, на их поверхности выполнены специальные стопорные винты, исключающие такие сдвиги. Зажатие и разжатие деталей происходит в течение 1—2 сек, что очень важно при операционной гравировке. Кроме того, в тисках можно очень быстро зажать любое другое приспособление, например малогабаритные специальные тиски, малогабаритную делительную головку, приспособление для гравировки деталей сложной конфигурации и др. Следует добавить, что возможность закрепления тисков в любом месте рабочего стола пантографа значительно расширяет рабочую площадь стола, а следовательно, и его производственные возможности. Внедрение универсальных тисков для закрепления деталей типа панелей и плат резко сократило вспомогательное время и повысило качество гравируемых изделий, что в целом значительно увеличило производительность труда граверов. Тиски для крепления деталей, гравируемых по торцу. Нередки случаи, когда текстовое обозначение или другую граверную работу необходимо выполнить на торцах деталей. Для этого деталь устанавливается на ребро и прочно закрепляется на рабочем столе пантографа. При таком закреплении детали возникает недопустимая при гравировании вибрация, для устранения которой необходимо применение дополнительных средств крепления. При этом на наладку часто затрачивается больше рабочего времени, чем на выполнение самой граверной работы. Поэтому и возникла необходимость разработки и внедрения в производство такого приспособления, которое обеспечивало бы надежное крепление и базировку деталей с большим размером по высоте. Это привело к созданию универсальных тисков для закрепления деталей при гравировании на торцевых поверхностях. Тиски могут быть установлены и закреплены в любой точке и под любым углом относительно образующей рабочего стола пантографа. Для крепления деталей с большой высотой подвижная и неподвижная губки тисков имеют размер 180 мм. Неподвижная губка имеет конфигурацию, обеспечивающую закрепление как плоских, так и круглых деталей. Подвижная губка выполнена плоской и в средней своей части снабжена фиксирующим упором, стопором и винтом для перемещения. На рис. 99 показан общий вид универсальных тисков для крепления деталей, гравируемых по торцу. Тиски состоят из нижней и верхней плит, соединенных между собой колонками. Нижняя плита служит для закрепления тисков при помощи болта и шайбы на рабочем столе пантографа. На верхней плите устанавливают деталь. Для закрепления тисков в любом месте рабочего стола станка и под любым углом обе плиты снабжены крестообразными пазами. Верхняя плита имеет два ряда фигурных отверстий для перестановки неподвижной губки в зависимости от размера закрепляемой детали. Подвижная губка винтом может перемещаться в продольном направлении. Для фиксации обрабатываемого изделия на подвижной губке установлен регулируемый упор-фиксатор со стопорными винтами. При закреплении круглых изделий упор устанавливают в нерабочее положение, а фиксация их осуществляется специальной неподвижной губкой призматического типа.

Рис. 10. Универсальные тиски для крепления деталей, гравируемых по торцу Тиски удобны и тем, что как у подвижной, так и у неподвижной губок торец имеет ступенчатую форму. Это очень ценно при закреплении плат и панелей, имеющих с нижней стороны установленные узлы и частично монтаж прибора, т. е. плат в сборе. Внедрение универсальных тисков позволило сократить вспомогательное время на настройку и расширить возможности станка при гравировании деталей. Универсальное опорное приспособление. В тех случаях, когда требуется производить граверные работы на тонкостенных кожухах, для предотвращения прогиба граверы применяют различные подставки. Такой способ создания жесткости непроизводителен и отнимает много рабочего времени на подбор подставок нужного размера в каждом отдельном случае. В целях устранения указанного недостатка, а следовательно, и для повышения производительности труда было разработано и внедрено в производство универсальное опорное приспособление (рис. 100). Оно состоит из основания, на котором закреплен зубчатого вида узел грубой настройки, винта точной настройки и сменной по размеру опорной планки. Применяют приспособление следующим образом. Определив примерное расстояние между верхней и нижней стенками кожуха, приспособление вставляют внутрь него и при помощи зубчатого узла и винта точной настройки получают необходимую жесткую опору стенки изделия, подлежащей гравированию. Универсальное опорное приспособление позволяет изменять высоту опоры в широких пределах, что очень важно, так как размеры у кожухов и различных приборных коробок неодинаковы. Приспособление значительно повышает производительность труда и культуру производства. Конструкция его предельно проста, и поэтому оно может быть изготовлено в любом инструментальном цехе. Приспособление для гравирования знаков на цилиндрических и конических поверхностях. Гравирование на деталях с цилиндрической поверхностью производят несколькими способами. Первый из них следующий. Цилиндрическая деталь зажимается в тисках, установленных на рабочем столе пантографа, обеспечивается фиксация по торцу (исключающая продольные сдвиги), после чего приступают к гравированию. Такой способ является непроизводительным, а качество гравирования—очень низким: при гравировании каждого последующего знака для поворота детали на определенный угол необходимо зажать и разжать ее, поэтому интервалы между знаками устанавливаются на глаз. Кроме того, глубина гравирования также зависит от глазомера, и ее практически невозможно выдержать постоянной на цилиндрической поверхности детали.

Рис. 11. Универсальное опорное приспособление

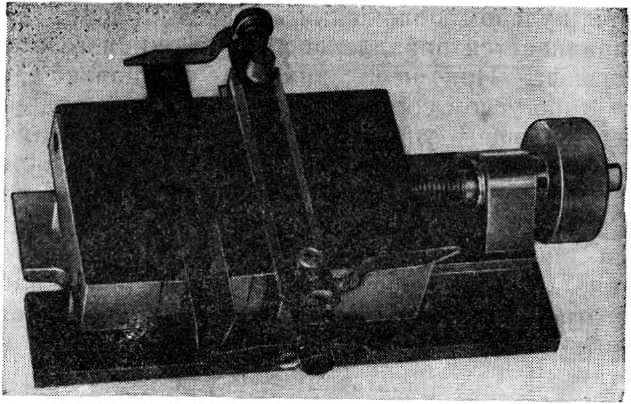

Рис. 12. Универсальное полуавтоматическое приспособление для гравировки знаков на поверхностях: Второй способ, более приемлемый, заключается в том, что на рабочем столе пантографа устанавливают делительную головку, на оправке которой закреплена цилиндрическая или коническая деталь. Деталь зажимают только один раз, а углы поворота, необходимые для нанесения рисунков и гравировки цифр, отсчитывают по нониусу. Этот способ значительно лучше первого, однако глубина гравирования остается по-прежнему неравномерной. Существует также третий способ, заключающийся в использовании специальной делительной машины для нанесения рисок на детали с цилиндрической поверхностью. Существенным недостатком этого способа является то, что на такой машине нельзя гравировать цифры или другие знаки. Для гравирования цифр цилиндрическую деталь требуется настроить вторично на другом станке. Таким образом, и третий способ не обеспечивает полностью решение поставлен ных производственных задач Разработанное и внедренное в производство полу автоматическое универсальное приспособление к пан тографу для гравирования рисок и знаков на, цилинд рических и конических поверхностях устра няет недостатки всех приведенных выше способов Оригинальное по конструкции приспособление позво ляет автоматически поворачивать на требуемый угол гравируемую деталь и обеспечивает одинаковую глубину гравирования знаков. Приспособление состоит из подвижного основания, на поверхности которого закреплены направляющие по ним прямолинейно перемещается корпус. Для легкости перемещения корпус снабжен вертикальными и горизонтальными шарикоподшипниками. В полость корпуса вмонтированы шпиндель, вращающийся вокруг своей оси на шарикоподшипниках. С одного конца шпинделя (имеющего конус Морзе 2) устанавливают оправку с закрепленной на ней деталью. На другом конце закреплена трубка с модулем зуба 0,3 и накатным диском для удержания шпинделя в момент закрепления детали. Отношение диаметра детали к шкиву 1:1, поэтому в каждом отдельном случае устанавливают зубчатый шкив соответствующего диаметра. С увеличением или уменьшением диаметра шкива соответственно поднимают или опускают зубчатую рейку вверх или вниз до зацепления со шкивом с последующим закреплением на колонках винтами. На корпусе закреплена регулируемая по высоте и углу наклона П-образная каретка, которую можно зафиксировать в различном по высоте и углу наклона положении винтами. Каретка в своей верхней части имеет направляющий паз для закрепления в нем регулируемой по длине вилки со стопорным винтом. Вилка выполнена так, что внутренняя рабочая поверхность ее имеет конусность 5—6°. Соответствующая конусность осуществлена также в поводке, жестко закрепленном на шпинделе пантографа, работающем в комплексе с вилкой. Конусность вилки и рабочей поверхности втулки поводка необходима для наладки скользящей посадки без люфтов при комплексной настройке полуавтомата и пантографа. После длительной их эксплуатации рабочие поверхности со временем вырабатываются как у вилки, так и у поводка. Поэтому конусность вилки и поводка используется также для выборки износа работающей на трение системы вилка — поводок. В зависимости от диаметра гравируемых деталей соответственно изменяется и прямолинейный ход корпуса 15. Для ограничения этого хода на наружной стороне направляющей смонтированы два регулируемых упора, а на корпусе закреплен опорный угольник. Работа с полуавтоматом заключается в следующем: его устанавливают и закрепляют на рабочем столе пантографа, зажимают в оправке цилиндрическую или коническую деталь, затем приворачивают поводок жестко к шпинделю пантографа. Резец пантографа при этом находится в одной осевой плоскости с рабочей втулкой поводка и вилкой. Под действием пальца-щупа, перемещающегося по наборным шаблонам, выставленным в пазу трейсерного (копирного) стола пантографа, через систему поводка и вилки перемещается по направляющим корпус полуавтомата. Прямолинейно-возвратное движение корпуса при посредстве трибки и рейки автоматически передается шпинделю, а вместе с ним и обрабатываемой детали. Таким образом, универсальное полуавтоматическое приспособление, преобразуя изображение различных знаков, делений кривых и т. п. с плоскостного копира на цилиндрическую поверхность детали, позволяет производить указанную граверную работу с одной установки. Для придания гравируемой конической поверхности детали горизонтального положения подвижное основание надо установить под углом, равным углу конуса детали. Делается это при помощи сектора со шкалой, закрепленного на неподвижном основании, и стопорного винта. Соответственно на такой же угол, но в обратном направлении при помощи винта устанавливается и закрепляется каретка. Угол установки каретки 6 контролируется закрепленным на ней указателем по шкале, установленной на корпусе . Применение полуавтоматического приспособления ускорило процесс гравирования в 5—6, а на некоторых деталях — в 20 раз и более при отличном качестве выполнения граверных работ (глубина резания одинакова в любой точке гравируемых знаков). В процессе производства нередко возникает необходимость в гравировании на цилиндрических деталях зеркального (обратного) изображения. Для этого необходимо изготовить специальный копир. В целях экономии рабочего времени и материала полуавтоматическое приспособление было усовершенствовано так, что отпала необходимость в изготовлении специальных копиров. Для осуществления зеркального гравирования зубчатую рейку поднимают до упора по колонкам так, чтобы она не соприкасалась с зубчатой трибкой, и закрепляют с помощью винтов. Установленную симметрично первой, вторую зубчатую рейку передвигают зубьями вверх по колонкам до зацепления со сменной зубчатой трибкой (вторая рейка на рисунке не показана) и закрепляют винтами. В этом случае сцепление происходит как бы снизу от трибки. При этом направление вращения трибки меняется на противоположное, вместе с тем меняется и направление вращения детали, за счет чего и получают зеркальное изображение. Полуавтоматическое приспособление может быть использовано на пантографе любой системы; оно оснащено комплектом специальных оправок и трибок. Приспособление имеет небольшие размеры и вес и может быть изготовлено на любом заводе, имеющем инструментальный цех. Малогабаритная делительная головка. Граверу приходится наносить деления и цифры на цилиндрические поверхности шкальных барабанов, а также на лимбы с конусообразной поверхностью. Для этого на некоторых заводах применяют специальные круглоделительные машины. Как показала многолетняя производственная практика, на таких станках не всегда удается произвести некоторые делительные работы, в которых возникает необходимость. Достаточно напомнить о том, что шкалы бывают с различными покрытиями, такими, например, как черный муар, разноцветные нитроэмали, а также светящиеся массы временного действия. На заготовку с такими покрытиями наносить штрихи на круглоделителыюй машине нельзя, так как работа на ней ведется исключительно методом строгания, при котором можно повредить некоторые покрытия и получить рваные и нечеткие края рисок. Кроме того, после нанесения рисок на круглоделительной машине эти заготовки нужно вторично установить на станок с пантографом и настроить его для гравирования цифр, букв или других обозначений. На эту работу уходит дополнительное время.

Рис. 13. Малогабаритная делительная головка Универсальная делительная головка позволяет достигать высокого качества делительных граверных работ на деталях с упомянутыми покрытиями. Головкой оснащают станок с пантографом, она может служить для гравирования многих других деталей. Нанесение рисок и гравирование цифр при изготовлении различных шкал (особенно высокой точности) осуществляется на делительной головке с одной установки. На рис. 13 показан общий вид малогабаритной универсальной делительной головки, которая устанавливается на рабочем столе станка с пантографом. На закрепленную на ней заготовку для будущей плоской или цилиндрической шкалы можно нанести риски и цифры так же, как при обычном гравировании на станке с пантографом. При этом любое покрытие на заготовке уже не может оказать влияние на качество гравирования, так как метод гравирования с вращением резца исключает щербление и скалывание; риски делений получаются четкими и ясными. Если же требуется произвести делительные работы на цилиндрической поверхности, то для этого деталь закрепляют в специальной оправке, ввернутой в конус столика универсальной делительной головки, и посредством червячной пары устанавливают головку под углом в 90°, т. е. вертикально. Гравирование делений и цифр шкального барабана или конусного лимба производят обычными приемами, свойственными пантографу.

Рис. 14. Делительная головка, установленная для работы по цилиндрической поверхности Приспособление для точной установки деталей относительно копирного стала пантографа. Копирный стол станка с пантографом имеет вращательное перемещение, и его не всегда устанавливают параллельно направлению движения рабочего стола. Верхняя плоскость установленных для гравирования деталей может быть смещена относительно основания стола. Все это затрудняет точную установку детали на рабочем столе перед гравированием и способствует смещению гравируемого текста по отношению к краю верхней плоскости детали. Для правильной установки детали на рабочем столе пантографа, когда необходимо одну из ее сторон, являющуюся базовой, выставить строго параллельно текстовому набору на копирном столе, обычно применяют масштабную линейку. Выверку можно произвести также путем сопряжения ощупывающего пальца с шаблоном, а резца — с кромкой детали. При более точных работах параллельность детали копирному столу пантографа выверяют с помощью индикатора. Эти способы требуют длительного времени на настройку и не всегда гарантируют необходимую точность.

Рис. 15. Универсальное приспособление для точной установки деталей на станке с пантографом Универсальное приспособление, показанное на рис. 15, обеспечивает более точную установку деталей на рабочем столе станка. Оно позволяет в течение нескольких секунд с большой точностью установить любую деталь (относительно паза копирного стола пантографа), а также выставить ее под любым углом относительно того же паза в пределах 90°. Приспособление состоит из основания с профилем формы ласточкина хвоста, на котором шарнирно закреплена рамка, имеющая на поверхности шкалу в 90° и несущая на себе корректирующий упор с указателем. Принцип действия приспособления весьма прост. Основание вставляют в любой из пазов копирного стола пантографа и закрепляют винтами. Опуская до нужного уровня корректирующий упор, его закрепляют в необходимом положении стопорным винтом. Затем деталь прижимают одной из сторон к рабочей части корректирующего упора и в этом положении закрепляют деталь на рабочем столе. При нулевом положении индекса прибора деталь устанавливается параллельно пазу копирного стола пантографа. При необходимости установки ее под каким-либо углом соответственно изменяют положение корректирующего упора и, прижав к нему деталь, закрепляют ее. На всю операцию установки приспособления и детали уходят считанные секунды, в результате чего на настройку пантографа в целом расходуется значительно меньше рабочего времени. Повышается качество производимой граверной работы. Простота конструкции приспособления позволяет изготовить его в инструментальном цехе любого предприятия. Приспособление для закрепления и фиксации малогабаритных деталей. Многие шильдики и другие аналогичные детали невозможно подвергать набивке при помощи стальных пуансонов. На таких деталях различные буквенные и цифровые обозначения и прочие знаки должны быть отгравированы при помощи пантографа. Для закрепления указанных деталей обычно применяют параллельные тиски. Однако зажимаемые детали различны по толщине, ширине и длине, и закрепление их в тисках очень неудобно. Это значительно замедляет настройку станка в целом, так как к каждой детали или шильдику необходимо подбирать различные подкладки, приставки и другие вспомогательные средства для обеспечения нужной высоты установки изделия при надежном его креплении. Кроме того, деталь, закрепленная в тисках, должна быть точно зафиксирована в определенном положении. Особенно важно иметь надежную фиксацию, когда к гравированию предназначено несколько деталей. Наладка фиксирования без деталей при помощи дополнительных упоров, в свою очередь, порождает непроизводительные затраты рабочего времени. Для устранения указанных недостатков, а следовательно, для повышения производительности труда и качества гравируемых изделий было разработано и внедрено в производство универсальное приспособление к тискам для закрепления и фиксации различных деталей. На рис. 16 показано приспособление в комплексе с параллельными тисками. Его преимуществом является большая маневренность при настройке, что очень важно для ускорения подготовки пантографа к работе. Кроме того, оно обеспечивает надежное крепление и фиксацию почти для всех вышеупомянутых деталей.

Рис. 16. Универсальное приспособление для зажатия и фиксации малогабаритных деталей Реклама:Читать далее:Область применения пантографаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|