|

|

Категория:

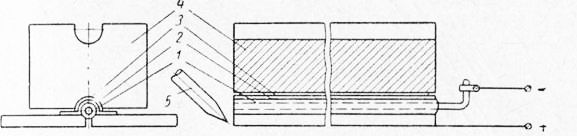

Сварка металлов Полная механизация и автоматизация процесса дуговой сварки не всегда осуществима и целесообразна. Автоматическая сварка весьма выгодна и целесообразна в массовом и крупносерийном производстве изделий с достаточно длинными прямолинейными или круговыми швами. Огромное количество сварных изделий не удовлетворяет указанным требованиям. Сварные швы короткие, сложной криволинейной конфигурации, неудобно расположенные для автоматической сварки, выполняют ручной дуговой сваркой. Кроме того, автоматическая дуговая сварка требует достаточно сложного и дорогого оборудования и квалифицированного обслуживания. Поэтому изобретатели и рационализаторы разрабатывают устройства и приспособления, не требующие больших затрат и позволяющие в некоторой степени механизировать дуговую сварку и облегчить труд сварщика. Укажем некоторые подобные устройства и способы. а) Сварка лежачим электродом — оригинальный способ, созданный более 30 лет назад на заводе «Электрик». Электрод с толстой обмазкой кладут на изделие, прикрывают полоской писчей бумаги, а поверх всего накладывают массивный прижимной медный брусок с продольной канавкой для помещения электрода. Опыты последнего времени показали, что применение бумажной полоски необязательно. Сварочный ток подводится к электроду зажимом, надетым на свободный от обмазки конец, отогнутый для удобства присоединения. Слой обмазки изолирует электродный стержень от изделия.

Рис. 1. Схема сварки лежачим электродом

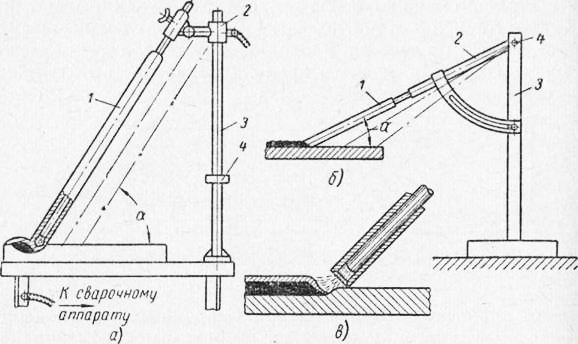

Зажигание дуги производится кратковременным замыканием конца электрода на изделие (путем прикосновения угольным или металлическим зажигательным стержнем). Загоревшаяся дуга уходит под прижимной брусок, становясь невидимой, и ползет вдоль электрода, расплавляя электрод и основной металл и образуя наплавленный валик. Длина электрода может доходить до 1200 мм, диаметр — до 8 мм. Для изменения сечения наплавки необходимо изменить диаметр электрода. б) Сварка наклонным электродом, — способ, созданный работниками уральских заводов, — известен в двух разновидностях: с постоянным углом наклона, не меняющимся в процессе сварки; с переменным углом наклона. В первом варианте электрод с толстой обмазкой закрепляют в зажиме с обоймой, свободно перемещающейся по стоике и стремящейся передвигаться по стойке вниз до ограничивающего упора, но удерживаемой от перемещения электродом, Упирающимся своим концом в изделие. После зажигания дуги электрод плавится и укорачивается, обойма передвигается вниз по стойке, электрод перемещается параллельно самому себе, сохраняя постоянный угол наклона а к поверхности изделия. Конец электрода с дугой перемещается по поверхности изделия, образуя валик наплавленного металла. Устанавливая электрод под разными углами а, можно в известных пределах менять сечение наплавленного металла. Во втором варианте зажим электрода установлен на стержне, скрепленном со стойкой шарниром и свободно поворачивающимся около оси шарнира. Стержень удерживается от поворота электродом, конец которого упирается в изделие.

Рис. 2. Схема сварки наклонным электродом:

а — постоянный угол наклона; б — переменный угол наклона; в — сварочная дуга

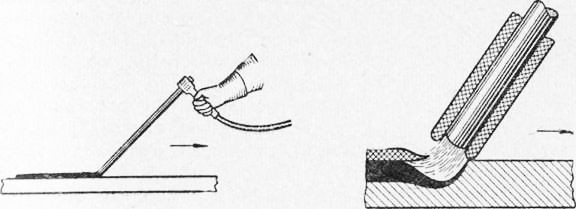

После зажигания дуги электрод плавится и укорачивается, стержень постепенно поворачивается книзу вместе с электродом. Конец электрода с дугой перемещается по поверхности изделия, образуя валик наплавленного металла. Угол наклона электрода к поверхности изделия а не остается постоянным и постепенно увеличивается в процессе сварки. В обоих вариантах электрод в процессе сварки опирается о поверхность изделия и стержень электрода изолируется от изделия выступающим краем слоя обмазки — «козырьком». Способы сварки лежачим и наклонным электродами дают наплавленный металл высокого качества; сварочный ток применяется примерно такой же, как и при ручной сварке. Несмотря на достаточно высокое качество сварки, эти способы используются в очень ограниченных размерах. Оба способа нашли некоторое применение в зарубежных странах и иногда появляются в заграничной литературе как новые оригинальные изобретения. в) Сварка опертым электродом — способ сходен со способом сварки наклонным электродом (рис. 3) и занимает промежуточное положение между ручным и полуавтоматическим способами. Электрод с толстым слоем механически прочной обмазки, расположенный под острым углом к поверхности изделия, опирается краем слоя обмазки о поверхность изделия, аналогично способу сварки наклонным электродом. Отличие заключается в том, что электрод закреплен не в штативе, а в обычном держателе электродов, находящемся в руке сварщика; автоматически поддержи-лается постоянная длина дуги и автоматически происходит подача электрода в зону дуги ио мере его плавления. Постоянство длины дуги обеспечивается постоянной величиной козырька, который почти не меняется в процессе сварки.

Рис. 3. Сварка опертым электродом

Работа сварщика сводится к перемещению дуги но шву при сохранении приблизительно постоянного угла наклона электрода. Этот способ имеет ряд преимуществ, помимо некоторой автоматизации процесса. Как видно из рис. 3, дуга горит в пространстве, почти полностью замкнутом и изолированном от атмосферного воздуха козырьком на конце электрода и толстым слоем расплавленного шлака. Толстый слой обмазки на электроде дает большое количество шлака, и по совершенству защиты ванны и уменьшению потерь на угар и разбрызгивание способ приближается к сварке под флюсом. Уменьшение разбрызгивания позволяет значительно повысить силу сварочного тока при хорошем формировании валика наплавленного металла. Высокое качество наплавленного металла, глубокое проплавление основного металла, пониженные требования к квалификации сварщика и большая производительность сварки придают способу производственную ценность; в ряде случаев этот способ может успешно конкурировать не только с ручной Дуговой сваркой, но и с автоматической и полуавтоматической сваркой под флюсом. Сварка опертым электродом применяется на многих заводах; при этом используют электроды диаметром 8—10 мм при толщине слоя обмазки около половины диаметра электродного стержня; сила сварочного тока доводится до 500—700 а. Технико-экономические показатели способа сравнимы с показателями шланговой полуавтоматической сварки под флюсом. Этот способ иногда называется сваркой с глубоким проваром, сваркой ультракороткой дугой, что представляется автору малоудачным и не отвечающим действительности. Дуга в данном случае не является особенно короткой, она лишь значительно углублена в основной металл вследствие большой глубины ванны и кратера, аналогично сварке под флюсом, где наблюдается подобное же явление.

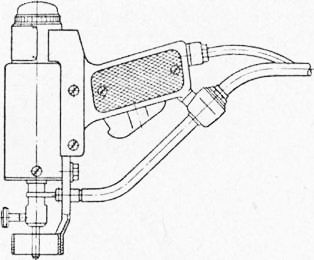

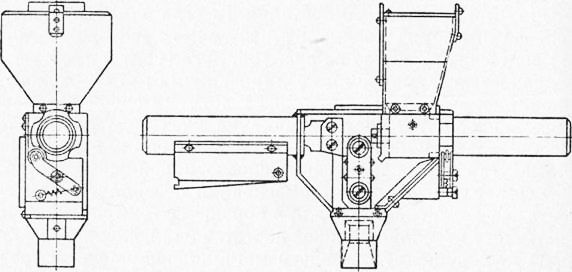

Рис. 4. Пистолет для приварки шпилек

Шпильку вставляют в зажим пистолета, пружина прижимает шпильку к изделию. Нажимом кнопки на пистолете сварщик включает сварочный ток контактором, находящимся в аппаратном ящике, не показанном на рисунке. Сварочный ток проходит в замкнутой сварочной цепи через шпильку и обмотку электромагнита, включенную последовательно со шпилькой. Втягиваемый сердечник электромагнита сжимает пружину и отдергивает шпильку от изделия, зажигая дугу. Время горения дуги опредеет реле времени; по истечении установленного времени, обычно нс, более 1 сек, реле воздействует на контактор и выключает сварочный ток, электромагнит перестает удерживать шпильку и она оплавленным концом пружиной вдавливается в расплавленную ванну, прочно присоединяясь к изделию. Пистолет работает на постоянном токе 250—1000 а; диаметр шпилек 4—12 мм; вес писто-лета 2,5 кг. Имеются пистолеты и большей мощности, для шпилек диаметром до 20 мм. Место сварки обычно засыпают небольшим количеством флюса, сварка производится в нижнем положении. Используя специальные прессованные флюсовые и керамические шайбы, можно приваривать шпильку во всех пространственных положениях.

Рис. 5. Электрозаклепочник

Соединение электрозаклепками довольно часто используется в сварных конструкциях. При значительных толщинах металла в верхнем присоединяемом элементе предварительно просверливают отверстие, через которое дугой оплавляют нижний элемент; отверстие в верхнем листе заполняется расплавляемым электродным металлом. При небольших толщинах присоединяемого элемента в нем можно не делать предварительно отверстия, дуга проплавляет всю его толщину и оплавляет нижний элемент. Электрозаклепки можно выполнять ручной сваркой, автоматами и полуавтоматами, плавящимся и неплавящимся электродом. Если постановка электрозаклепок имеет серийный или массовый характер, иногда оказывается рациональным применение простых переносных аппаратов — электрозаклепочников, разработанных различными организациями. В простейших из них голый стержневой электрод, вставленный в заклепочник, приводят в соприкосновение с изделием, и место сварки засыпают небольшим количеством флюса. После включения сварочного тока дуга загорается и горит при неподвижном электроде до естественного обрыва вследствие удлинения, чем и заканчивается сварка электрозаклепки. Реклама:Читать далее:Автоматическая сварка в защитных газахСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|