|

|

Категория:

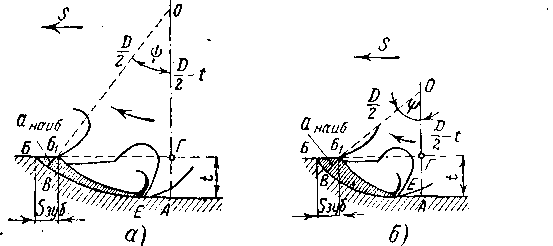

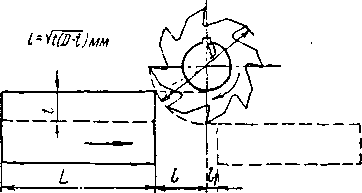

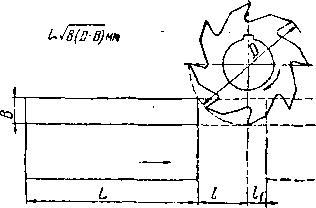

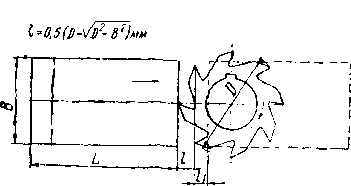

Фрезерные работы Далее: Эксплуатация и заточка фрез Понятие о наивыгоднейшем режиме резания Наивыгоднейшим следует считать такой режим резания при работе на фрезерном станке, при котором наиболее удачно сочетаются скорость резания, подача и глубина срезаемого слоя, обеспечивающие в данных конкретных условиях (т. е. с учетом наилучшего использования режущих свойств инструмента, скоростных и мощностных возможностей станка) наибольшую производительность труда и наименьшую стоимость операции при соблюдении заданных технических условий в отношении точности и чистоты обработки. Научно-исследовательским институтом труда Государственного комитета Совета Министров СССР по вопросам труда и заработной платы разработаны при участии крупнейших отечественных ученых с учетом практического применения в производственных условиях режимы резания при фрезеровании инструментами из быстрорежущей стали и твердых сплавов *. Они могут служить в качестве исходных данных при назначении скоростей резания и минутных подач. Эти нормативы имеются на каждом заводе и служат руководящим материалом для разработки технологического процесса и составления операционных карт, подобно приведенной на стр. 204—205. Однако приведенные в них скорости резания и минутные подачи не являются предельными и в ряде случаев могут перекрываться фрезеровщиками, если применять более производительные инструменты или работать на более мощных и жестких станках. С другой стороны, молодые, т. е. начинающие и не имеющие достаточного опыта, фрезеровщики не всегда могут работать на предельных режимах резания, поэтому для них предусмотрены в «Справочнике молодого фрезеровщика» менее жесткие режимы резания, начиная с которых, необходимо, по мере повышения квалификации, переходить к более жестким. Чтобы самому внедрять новые режимы, надо знать порядок и последовательность установления режимов фрезерования. Материал режущей части фрезы Решающим фактором, определяющим уровень режима резания, является материал режущей части фрезы. Как упоминалось выше (см. стр. 56), применение фрез с пластинками из твердого сплава позволяет работать на больших скоростях резания и больших подачах по сравнению с фрезами из быстрорежущей стали; как увидим далее, твердосплавные фрезы дают возможность повышения производительности в два-три раза против быстрорежущих. Поэтому твердосплавные фрезы целесообразно применять почти на всех видах фрезерной обработки; препятствием к их применению может явиться недостаточная мощность оборудования или специфические свойства материала обрабатываемой заготовки. Однако в ряде случаев применение для режущей части фрез углеродистых, легированных инструментальных и быстрорежущих сталей является рациональным, особенно когда чистота обработанной поверхности и точность полученной поверхности детали имеют большее значение, чем скорость выполнения работы. Геометрические параметры режущей части Не менее важным фактором, влияющим на выбор режимов резания, являются геометрические параметры режущей части фрезы (режущих углов, размеров и формы зуба), что часто называют геометрией фрезы. Фрезы, применяемые для обработки большинства заготовок, обычно поставляются инструментальными заводами с геометрическими параметрами, соответствующими ГОСТ, и фрезеровщику в отличие от токаря и строгальщика, почти невозможно изменять путем заточки режущие углы фрез. Ширина и глубина фрезерования Ширина фрезерования задается в чертеже детали. В случае обработки нескольких заготовок, закрепленных параллельно в одном зажимном приспособлении, ширина фрезерования равна ширине всех заготовок. В случае обработки наборами фрез ширина фрезерования равна суммарной ширине всех сопряженных поверхностей. Глубина фрезерования (глубина резания, толщина срезаемого слоя) дается как расстояние между обрабатываемой и обработанной поверхностями. В целях сокращения времени на обработку рекомендуется выполнять фрезерование в один проход. При повышенных требованиях к точности и чистоте обработанной поверхности фрезерование ведется в два перехода — черновой и чистовой. В отдельных случаях, при снятии больших припусков или при фрезеровании на станках с недостаточной мощностью, возможна обработка в два черновых прохода. Для наиболее часто встречающихся случаев фрезерования рекомендуется черновую обработку производить по стали с глубиной резания 3—5 мм, а по стальному и чугунному литью — с глубиной резания 5—7 мм. Для чистового фрезерования берут глубину резания 0,5—1,0 мм. Диаметр фрезы Диаметр фрезы выбирают в основном в зависимости от ширины фрезерования В и глубины резания t. Рассмотрим влияние диаметра фрезы на производительность фрезерования. На рис. 1 показан срез, получающийся при одинаковых глубине фрезерования t и подаче s3y6, но при разных диаметрах фрез. Срез, получающийся при большем диаметре фрезы, имеет меньшую толщину, чем срез при меньшем диаметре фрезы. Так как удельное давление возрастает с уменьшением толщины срезаемого слоя анаи6, выгоднее работать с более толстыми срезами, т. е. при прочих равных условиях при меньшем диаметре фрезы. Диаметр фрезы влияет на величину пути, который должна пройти фреза для одного прохода. На рис. 2 показан путь, который должна пройти фреза при обработке детали длиной L; на рис. 329 — путь, который должна пройти торцовая фреза при несимметричном фрезеровании заготовки длиной L; на рис. 3 — путь, который должна пройти торцовая фреза при симметричном фрезеровании заготовки длиной L.

Рис. 1. Влияние диаметра фрезы на толщину стружки

Рис. 2. Врезание и перебег цилиндрической фрезы

Рис. 3. Врезание и перебег торцовой фрезы при несимметричном фрезеровании

Рис. 4. Врезание и перебег торцовой фрезы при симметричном фрезеровании Величина перебега выбирается в зависимости от диаметра фрезы в пределах 2—5 мм. Следовательно, для уменьшения пути врезания и перебега фрезы, т. е. для сокращения холостого хода станка, целесообразно выбирать меньший диаметр фрезы. Диаметр фрезы влияет на величину крутящего момента: чем меньше диаметр фрезы, тем меньший крутящий момент надо сообщить шпинделю станка. Таким образом, выбор фрезы с меньшим диаметром является, казалось бы, более целесообразным. Однако с уменьшением диаметра фрезы приходится выбирать более тонкую, т. е. менее жесткую фрезерную оправку, поэтому приходится уменьшать нагрузку на оправку, т. е. уменьшать сечение срезаемого слоя. Подача Подача при черновой обработке зависит от обрабатываемого материала, материала режущей части фрезы, мощности привода станка, жесткости системы станок—приспособление— инструмент — деталь, размеров обработки и углов заточки фрезы. Подача при чистовой обработке зависит от класса чистоты поверхности, обозначенной на чертеже детали. Реклама:Читать далее:Эксплуатация и заточка фрезСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|