|

|

Категория:

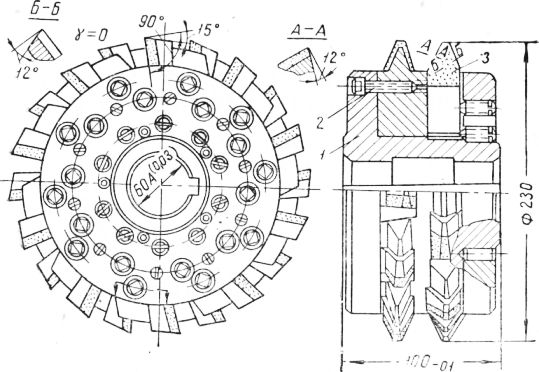

Модернизация металлорежущих станков Среди существующего многообразия концевых и насадных фрез морально устарели инструменты мелкозубые, прямозубые, с малыми углами спирали, а также фрезы с равномерным шагом режущих зубьев. Их необходимо заменять фрезами более совершенных конструкций новаторов В. Я. Карасева, Н. Ф. Савича и др. По сравнению с концевыми фрезами старой конструкции новые концевые фрезы имеют следующие преимущества: Указанные конструктивные улучшения не одного какого-либо элемента геометрии фрезы, а комплекса элементов данной конструкции обеспечивают полное устранение вибраций, правильное размещение и удовлетворительный отвод стружки, значительное увеличение стойкости фрез. В результате этого создаются условия для работы на повышенных (в 2—2,5 раза) режимах резания. Одним из основных направлений модернизации фрез других разновидностей — дисковых, торцовых, цилиндрических и червячных — является создание сборных инструментов, оснащенных вставными, свободно регулируемыми ножами, изготовленными из минералокерамики или твердых сплавов. Примером этих высокопроизводительных инструментов может служить фреза, применяемая на Челябинском тракторном заводе на операции предварительного Зубофрезерования. Новая двухрядная набортная фреза оснащена твердосплавными ножами двух профилей и обеспечивает скоростное фрезерование двух впадин зуба тпестерни одновременно. Режущие кромки твердосплавных ножей прямолинейны, что обусловливает простоту заточки. Оба резца подобраны так, что профиль впадины зуба, очерченный ломаными линиями, близок к эвольвенте и вполне удовлетворяет требованиям предварительной прорезки.

Рис. 1. Двухрядная наборная фреза с тзердогтаэвными ножами. Для повышения производительности на операциях профильного фрезерования можно рекомендовать применение сборных червячных фрез, зубья которых заточены перед установкой (вне корпуса) с большими, чем обычно, задними углами (так называемые острозаточенные фрезы). Они обладают повышенной стойкостью и позволяют работать на скоростных режимах резания. Заточка комплекта ножей производится в специальных приспособлениях на шлифовальных станках, что позволяет увеличить задние углы по профилю до 10°, при вершине до 12°, тогда как при обычной затыловке нельзя получить задние углы больше 3°. Для обработки поверхностей, расположенных в труднодоступных местах, применяются новые быстроустанавливаемые фрезы разборной конструкции. Каждая фреза такой конструкции состоит из двух половин, самостоятельно надеваемых на борштангу и скрепляемых между собой двумя болтами, один из которых является призонным. Обработка внутренних посадочных диаметров фрезы, а также шлифование и затачивание фрез по торцам и диаметрам производится вне фрезерного станка в собранном виде.

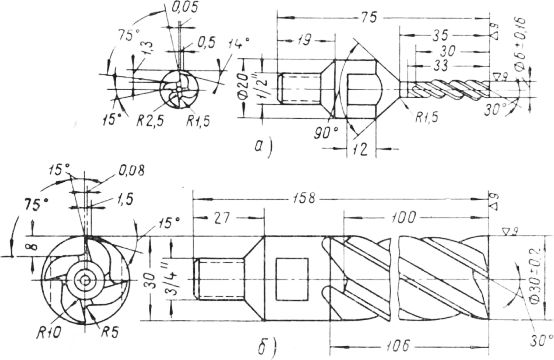

Рис. 2. Разъемная быстроустанавливаемая фреза:

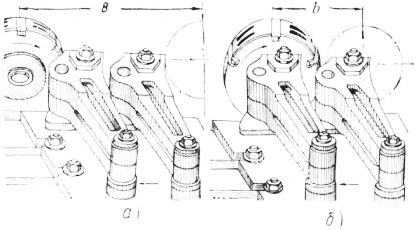

Рис. 3. Быстросменные фрезы конструкции В. С. Семенова: а— для обработки малогабаритных деталей; б — для обработки деталей средних габаритов. На рис. 3 показаны две быстросменные фрезы конструкции В. С. Семенова. Они обладают всеми преимуществами крутоспиральных фрез с большими канавками для удаления стружки и, кроме того, снабжены винтовыми хвостовиками, позволяющими производить крепление инструмента в шпинделе станка в течение нескольких секунд. Значительным резервом повышения производительности фрезерных операций за счет усовершенствования фрез и способов их использования является применение инструментов с многолезвийными ножами. Таковы высокопроизводительные двухкромочные фрезы конструкции Н. А. Турулова. Каждый зуб такой фрезы имеет не одну, как обычно, а две главные режущие кромки. Они образуют между собой острый угол, стороны которого соединяются вспомогательной кромкой. Если при обычном фрезеровании обработка деталей производится поочередно, то при двухкромочном обе детали фрезеруются одновременно. При этом каждый зуб фрезы своей наружной кромкой обрабатывает одну деталь, а внутренней —другую. Несмотря на некоторое ухудшение условий ее охлаждения, двухкромочная фреза обеспечивает повышение производительности труда в 1,8 раза, так как почти вдвое уменьшается ход стола В с закрепленными деталями и пропорционально этому снижается машинное время.

Рис. 4. Фрезерозание шатуноз: Важным направлением улучшения фрезерных инструментов является изыскание новых инструментальных материалов. Появление среди них минералокерамики привлекло внимание многих исследователей и производственников. Но наряду с высокой твердостью и теплостойкостью минералокерамика обладает пониженной прочностью, и это пока что ограничивает область ее применения.

Рис. 5. Установка для фрезерования шипоз шатуна (а); четырехрезцозьш блок (б). Однако установлено, что в ряде случаев целесообразно применять фрезы с минералокерамическими пластинками марки ЦМ-332 круглой или прямоугольной формы. Установка пластинок в корпусах— обычная или ступенчатая. Среди существующих конструкций наборных фрез наиболее оправдала себя торцовая фреза со ступенчато расположенными круглыми пластинками. Минералокерамика позволяет осуществлять фрезерование многих материалов, в том числе и закаленных сталей. При отсутствии прерывистых поверхностей обработки фрезерование минералоке-рамическими пластинками ЦМ-332 производительнее твердосплавных резцов (при обработке конструкционных сталей – на 75%, легированных сталей—на 85%, чугуна—на 145%). При этом на чистовых режимах (глубина резания 0,5—1 мм, подача 0,03—0,15 мм/зуб, скорость резания 260—600 м/мин) обеспечивается чистота обработки порядка 7 класса.

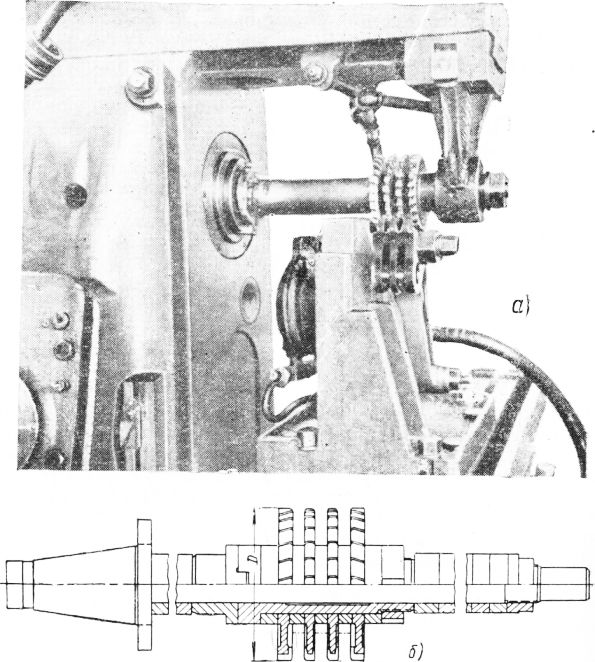

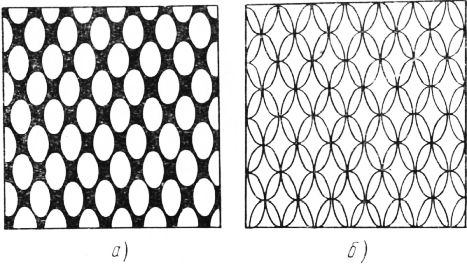

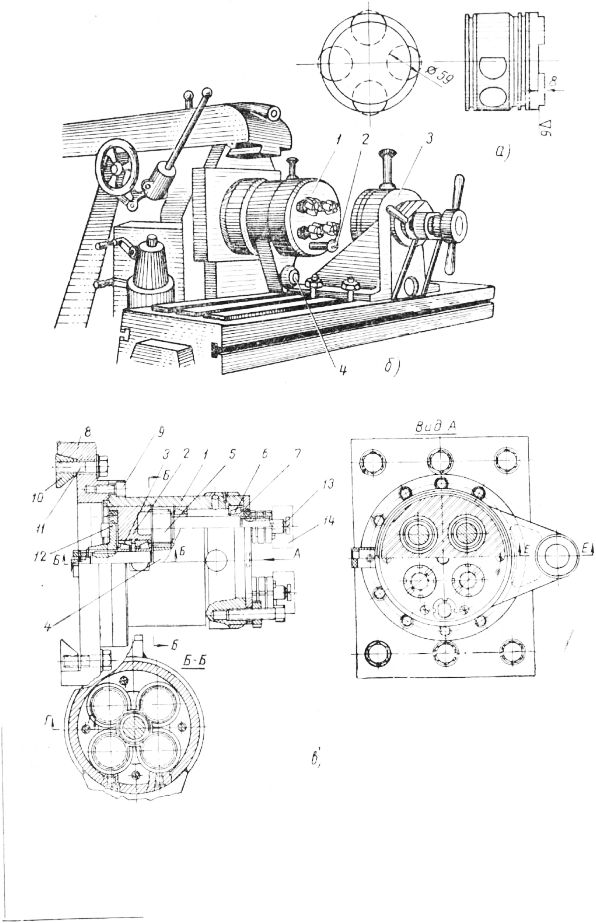

Рис. 6. Позерхность обработки: Среди самых эффективных методов повышения производительности труда за счет сокращения машинного времени находится многоинструментная обработка, обеспечивающая выполнение как предварительных, так и чистовых операций. Она. осуществляется двумя основными способами: При многоинструментной наладке одним набором фрез следует обрабатывать.сразу все группы однотипных поверхностей детали,, так как в этом случае обеспечивается более высокая производительность и лучшее качество. Примером может служить одновременное образование всех трех шипов шатуна, выполняемое набором из четырех фрез, при одной установке детали. Все фрезы закреплены на одном блоке, который надевается на оправку, приводимую во вращение шпинделем горизонтально-фрезерного станка. С помощью предложенной А. И. Гудковым и П. И. Кедровым оригинальной многорезцовой оправки на горизонтально-фрезерном станке производится отделочное фрезерование поверочных плит взамен ручного шабрения. Оправка представляет собой многозубую фрезу с несколькими рядами резцов, расположенными по винтовой линии. Процесс обработки плоскостей плит весьма прост. Многозубая оправка — фреза перекрывает всю ширину обрабатываемой детали. Вращаясь от шпинделя станка, она фрезерует своими зубьями, имеющими эллипсообразную форму режущего лезвия, деталь, закрепленную на столе станка. Поверхность детали после обработки получает непрерывную сетку впадин эллиптической формы. Глубина впадин достигает 0,1 мм. В местах взаимного пересечения впадин остаются выступы, вершины которых определяют собой чистоту обработанной поверхности. После взаимной притирки трех отфрезерованных плит гребешки на их поверхности увеличиваются по площади и поверхность обработки получает сетку другой конфигурации. Отфрезерованные указанным способом поверочные плиты дольше сохраняют свою работоспособность, чем отшабренные, так как глубина впадин у последних не превышает 0,005—0,007 мм и такие плиты быстрее изнашиваются. Много шпиндельные фрезерные наладки представляют собой второй вид многоинструментной обработки, которая может осуществляться после дополнения фрезерных станков одной головкой с несколькими шпинделями или несколькими головками, имеющими по одному шпинделю. Иногда в производстве встречается сочетание этих способов модернизации. Многоинструментные наладки обычно требуют комплексного усовершенствования всей системы СИП. Так, например, много-инструментная наладка для одновременного фрезерования четырех выемок поршня под головки клапанов конструктивно связана с горизонтально-фрезерным станком и с установочным приспособлением. От станка она приводится в движение, а с приспособлением соединяется в процессе обработки при помощи центрирующей втулки. Ход приспособления ограничивается упором. Устройство для привода многоинструментной наладки состоит из корпуса и диска, в котором на роликовых подшипниках установлен ведущий валик, выполненный совместно с шестерней, находящейся в постоянном зацеплении с четырьмя шестернями-валиками. Эти валики являются шпинделями, на передних концах которых винтами закреплены торцовые цилиндрические фрезы. Шпиндели вращаются на роликоподшипниках, смонтированных в корпусе. Крышка закрывает их. Все устройство прикрепляется к промежуточной плите болтами, а плита крепится клином и болтами к вертикальным направляющим станка.

Рис. 7. Фрезерозание четырех выемок в торие поршня: Вращение от шпинделя станка передается через поводковую шайбу с помощью шпонки на валик. Применение четырехинструментной наладки повысило точность обработки и увеличило производительность операции более чем в 3 раза. Реклама:Читать далее:Модернизация фрезерных приспособленийСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|