|

|

Категория:

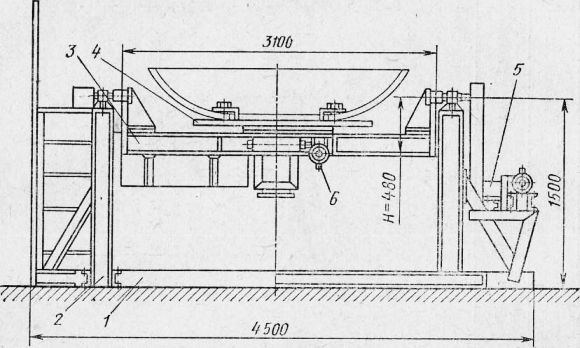

Автоматизация сварочного производства Оборудование для установки и перемещения свариваемых изделий применяют на всех стадиях технологического процесса изготовления сварных конструкций, оно составляет значительную часть механического оборудования сварочного производства. К оборудованию для установки свариваемых изделий относятся стеллажи, плиты, неповоротные столы сварщиков. В сварных конструкциях швы занимают самое разнообразное положение в пространстве. Наибольшую скорость сварки, а также высокое качество сварного шва можно получить при нижнем его положении. Угловые швы лучше всего сваривать «в лодочку». Необходимость удобного для сварки расположения швов требует неоднократного поворота изделия. Периодические повороты изде-лия часто необходимы также при сборке, контроле и отделке сварных конструкций. Кроме периодических установочных поворотов, для автоматической сварки круговых швов требуется вращение изделия с постоянной сварочной скоростью. В зависимости от вида движения (в том числе расположения и числа осей поворота), а также от формы изделий и вида сварки различают следующее оборудование для перемещения: манипуляторы, вращатели, кантователи, роликовые стенды. Оборудование для установки свариваемых изделий, Стеллаж представляет собой обычно металлоконструкцию из листового и профильного проката. Для крупных тяжелых изделий стеллажи закрепляют на бетонном основании, для средних — стеллажи могут быть переносными. На стеллажах большей частью собирают изделия, не требующие высокой точности сборки, или изделия, точность которых обеспечивается самими деталями и при сборке которых можно обойтись без установочных и зажимных приспособлений. В отличие от стеллажей плита представляет собой более точную и надежную базу для размещения на ней установочных и зажимных устройств. Плиты обеспечивают сборку изделий высокого качества. Сборочные плиты изготовляют из чугуна с пазами в двух взаимно перпендикулярных направлениях или с крепежными отверстиями для установки упоров, фиксаторов, прижимов. Верхняя, рабочая поверхность плит подвергается механической обработке. Плиты обычно устанавливают на полу, рабочую плоскость тщательно выверяют по уровню, пространство между ребрами заливают бетоном. Для сравнительно небольших изделий плиты можно устанавливать без заливки бетоном, свободно или на специальных стеллажах с помощью установочных винтов. Для больших изделий собирают плитные поля из двух и более плит, соединенных специальными болтами. Рабочие поверхности собранных плит должны лежать в одной горизонтальной плоскости, что обеспечивается шпонками, штифтами и тщательной обработкой боковых стыкуемых сторон. По ГОСТ 17934—72 и 17883—72 плиты для сборно-разборных приспособлений с пазами шириной соответственно 16 и 12 мм для сборочно-сварочных работ имеют размеры в плане 480×720 мм, 12.0 X1200 мм, 1200 X 1200 мм; высота всех плит 120 мм, расстояние между соседними пазами 120 мм (для плит с пазами 16 мм) и 60 мм, (для плит с пазами 12 мм). Кроме сборочных плит применяют плиты для разметки и контроля сварных изделий, а также для сварки, правки и зачистки, них плиты по конструкции аналогичны сборочным и отличаются от отсутствием пазов. Контрольно-разметочные плиты имеют меньшую точность, на их рабочей поверхности, как правило, нанесена координатная сетка. Плиты для сварки, правки и зачистки имеют более грубую рабочую поверхность и увеличенную толщину. На рис. 1 показан неповоротный стол сварщика модели ССН-1, для изделий массой до 60 кг. Стол оборудован вентилятором, служащим для отсоса газов и пыли, образующихся при сварке, через верхнюю наклонную панель и решетчатую поверхность стола. Внутри стола размещены отсек для электродов и шкаф для инструмента, а в наклонной панели — две лампочки местного освещения. Применение столов создает благоприятные санитарно-гигиенические условия при работе сварщика. Выпускается также стол без вентилятора, подсоединяемый к общецеховой вытяжной системе. Поскольку стол не имеет защиты окружающих от сварочной дуги, такая защита должна быть предусмотрена при установке стола в цехе.

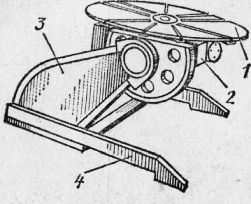

Рис. 1. Стол сварщика: Манипуляторы предназначены для установки изделий в удобное для сварки положение путем поворота их вокруг двух осей (наклона и вращения), а также для вращения их со сварочной скоростью при автоматической и полуавтоматической сварке, наплавке и металлизации. Манипуляторы разделяют по назначению, количеству движений, конструкции приводов для вращения и наклона изделий, предельному углу наклона и грузоподъемности. Манипуляторы с маршевой и сварочной скоростями обеспечивают, кроме установки изделий в удобное для сварки положение, вращение их в этом положении с маршевой и сварочной скоростями. Манипуляторы, не имеющие сварочной скорости, обеспечивают только установку изделий в удобное для сварки положение. Эти манипуляторы называют позиционерами. Манипуляторы со сварочной скоростью применяют для сварки круговых швов на цилиндрических и рамных изделиях, манипуляторы без сварочной скорости применяют для сварки рамных, корпусных и других изделий. По количеству движений манипуляторы различают на обеспечивающие только поворот изделия вокруг двух осей (наклон и вращение) и обеспечивающие, кроме этого, еще и подъем изделия. Привод вращения большинства манипуляторов электрический, современные манипуляторы имеют, как правило, плавную (бесступенчатую) регулировку скорости вращения, осуществляемую изменением частоты вращения электродвигателя постоянного тока, возможно применение для этой цели механических вариаторов. Первые модели манипуляторов имели привод механизма вращения со сменными шестернями, обеспечивающий ступенчатое изменение чисел оборотов. Привод механизма наклона манипуляторов — электрический или гидравлический. Модели небольшой грузоподъемности могут иметь ручной привод наклона. Предельный угол наклона планшайбы составляет 45—360° и зависит от конструкции манипулятора, а также от его грузоподъемности. Большинство существующих моделей представляет собой манипуляторы с зубчатым сектором, в которых механизмы расположены внутри общего корпуса. На этом же корпусе находится планшайба для крепления изделия; таким образом, изделие в исходном положении размещается над корпусом, что обеспечивает компактность всей установки. На рис. 72 изображен манипулятор М-1 грузоподъемностью 1 т с зубчатым сектором и электроприводом. Манипулятор состоит из сварно-литого корпуса, установленного на опорные лапы, поворотного стола с планшайбой и механизмом вращения. Внутри корпуса находится механизм наклона. Электроаппаратура расположена в отдельно стоящем шкафу.

Рис. 2. Манипулятор М-1

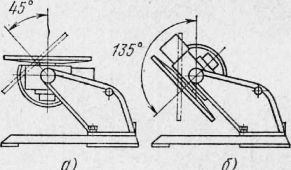

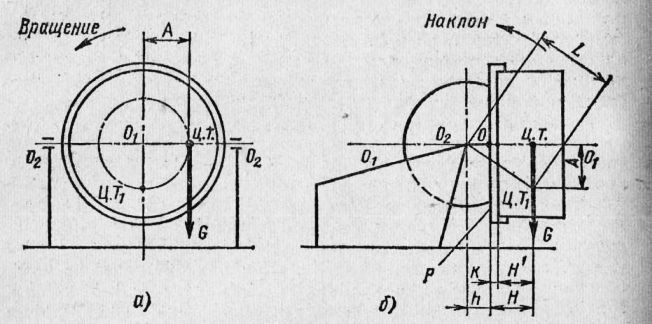

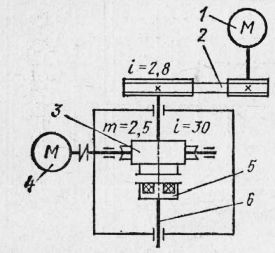

Рис. 3. Кинематические схемы механизмов вращения и наклона манипулятора с зубчатым сектором Механизм вращения состоит из электродвигателя постоянного тока и червячных редукторов. Электродвигатель соединен с редуктором эластичной муфтой. Червячная шестерня редуктора закреплена на шпинделе стола, на конусе которого укреплена планшайба. Тиристорная схема управления обеспечивает плавное изменение чисел оборотов электродвигателя. Регуляровка осуществляется с помощью резистора, расположенного на боковой стенке шкафа. Стабильность заданной скорости сварки обеспечивается системой обратной связи с тахогенератором, соединенным с электродвигателем набором промежуточных шесте- Планшайба манипулятора — круглая, имеет радиальные Т-образные пазы для крепежных болтов. Для передачи сварочного тока и предохранения от него подшипников под планшайбой на шпинделе установлен специальный токосъемник с меднографитовыми щетками, от которого ток передается гибким кабелем на корпус манипулятора, минуя механизм стола. Вместо планшайбы на шпинделе может быть установлено любое специальное приспособление для закрепления изделия. Механизм наклона состоит из асинхронного электродвигателя, клиноременной передачи, глобоидного редуктора, набора шестерен и зубчатого сектора, закрепленного на столе манипулятора. Для предотвращения аварии при наклоне стола на угол, больший предельного, в крайних положениях (0 и 135° к горизонту) механизм наклона автоматически выключается двумя конечными выключателями. Кроме того, предусмотрены аварийные упоры. Управление манипулятором — кнопочное и может осуществляться с переносного пульта или с пульта автосварки, в котором сблокировано управление манипулятором совместно со сварочным автоматом. Угол наклона планшайбы контролируется по указателю, расположенному на цапфах стола. На манипуляторе имеется номограмма для определения необходимого числа оборотов стола по заданной скорости сварки и диаметру свариваемого шва. Исходное положение — ось шпинделя вертикальна, планшайба расположена горизонтально. В этом положении изделие устанавливают и закрепляют на манипуляторе. Штрих-пунктиром показано положение для сварки «в лодочку» нижних швов, при этом планшайба наклонена под углом 45°. Для сварки «в лодочку» швов, которые в исходном положении являются потолочными, планшайба должна быть наклонена под углом 135°, Для сварки в нижнем положении вертикальных швов планшайбу наклоняют на 90°.

Рис. 4. Рабочие положения манипулятора М-1 Основные параметры манипуляторов — грузоподъемность и крутящие моменты относительно оси вращения стола и относительно опорной плоскости. Определяющими величинами при расчете мощности приводов и конструкции манипуляторов на прочность и жесткость являются крутящие моменты. Как известно из механики, крутящий момент равен произведению силы на плечо.

Рис. 5. Расчетная схема моментов, действующих на манипулятор с зубчатым сентором

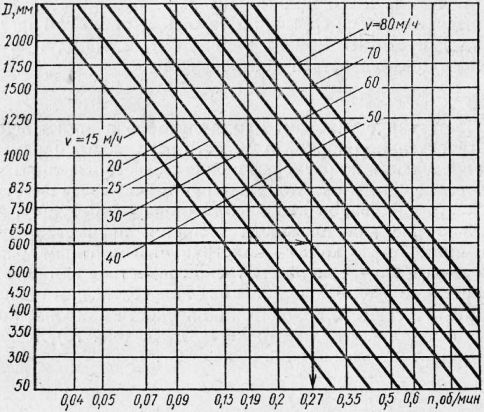

Рис. 6. Номограмма для определения частоты вращения шпинделя в зависимости от диаметра изделия и скорости сварки Для облегчения ее определения построены номограммы, по оси абсцисс которых отложены логарифмические координаты частоты вращения во всем диапазоне манипулятора, а по оси ординат — диаметров изделий. Наклонные прямые соответствуют основным значениям сварочных скоростей. Номограммой пользуются следующим образом. Зная диаметр изделия, находят его значение на оси ординат и проводят горизонталь до пересечения с наклонной линией, соответствующей выбранной скорости сварки. Затем из точки пересечения опускают перпендикуляр на ось абсцисс, где и находят необходимое значение частоты вращения. В качестве примера на номограмме стрелками показано определение частоты вращения шпинделя для сварки изделия диаметром D = 600 мм со скоростью 30 м/ч. Подобные номограммы построены для всех серийно выпускаемых манипуляторов и различаются только диапазоном скоростей и диаметров свариваемых изделий в соответствии с характеристиками машин. Отличительной особенностью домкратных манипуляторов — устройство механизма наклона стола. Наклон стола осуществляется не зубчатым сектором, а механизмом поступательного движения — гидравлическими цилиндрами, хотя иногда возможно применение и винтовой передачи. Домкратные манипуляторы обычно применяются для тяжелых изделий. В домкратных манипуляторах, так же как и в манипуляторах с зубчатым сектором, предельный угол наклона стола составляет обычно 135°. В тяжелых моделях этот угол иногда уменьшают до 90° и даже до 45°. Некоторые манипуляторы, кроме двух основных движений — вращения и наклона, имеют еще третье движение — подъем стола. Это позволяет сваривать крупногабаритные изделия в различных положениях, не поднимая при этом манипулятор на специальную подставку — тумбу, как это требуется на манипуляторах без подъема стола. Устанавливают изделие на опущенном столе, а перед наклоном стол поднимают. По такой схеме выполнен манипулятор УСМ-5000 (грузоподъемностью 5000 кг). Манипуляторы консольные выполнены по оригинальной схеме, значительно отличающейся от ранее рассмотренных. Манипулятор имеет консоль, выносящую стол с планшайбой вперед от станины, ось консоли расположена под углом к оси главного вала привода, что частично уравновешивает изделие относительно этой оси. Наклон изделия осуществляется поворотом консоли вокруг оси главного вала на 360°. Таким образом, консольные манипуляторы в отличие от других обеспечивают возможность полного поворота изделий относительно двух осей. Вместе с тем для них характерны и существенные недостатки: большая занимаемая площадь; меньшая жесткость, так как стол установлен не непосредственно на станине, как у манипуляторов с зубчатым сектором, а на консоли; значительные перемещения изделия в пространстве как по горизонтали, так и по вертикали, что затрудняет установку сварочного автомата и его обслуживание, особенно на высоте. Этим объясняется то, что, несмотря на существенные преимущества, консольные манипуляторы не получили большого распространения и применяются Для небольших изделий. Характерной особенностью двухстоечных манипуляторов является расположение части механизмов по обеим сторонам от изделия. На рис. 7 изображен двухстоечный манипулятор, состоящий из основания, двух стоек, поворотной рамы, на которой находится планшайба с приводом вращения, и привода наклона поворотной рамы, размещенного на одной из стоек. Вращение планшайбы и поворот рамы возможны в любую сторону на 360°. Управление обоими приводами — дистанционное с помощью переносного пульта. Преимущество двухстоечных манипуляторов — большие допустимые моменты наклона относительно опорной плоскости. Благодаря смещению этой плоскости от оси наклона центр тяжести изделия располагается близко к оси и изделие частично уравновешено массой рамы. Кроме того, при наклоне изделие поворачивается почти на одном месте, что значительно облегчает обслуживание. Недостатком двухстоечных манипуляторов является уменьшение диапазона свариваемых изделий, располагаемых между стойками манипулятора.

Рис. 7. Двухстоечвый манипулятор Большинство конструкций манипуляторов с маршевыми скоростями (позиционеров) представляют собой фактически упрощенные модификации соответствующих моделей манипуляторов со сварочными скоростями, в которых привод со сварочной скоростью заменен приводом с постоянной маршевой (установочной) скоростью. Для этого в манипуляторах с электроприводом вместо электродвигателя постоянного тока устанавливают обычный асинхронный электродвигатель, и, следовательно, отпадает необходимость в сложной системе питания электродвигателя и контроля скорости (тахогенератор и передача к нему). Вращатели предназначены для установки изделий в удобное для сварки положение путем поворота их вокруг постоянной оси, а также вращения их со сварочной скоростью при автоматической и полуавтоматической сварке, наплавке и металлизации. Это — упрощенные манипуляторы, в которых отсутствует механизм наклона и ось вращения занимает постоянное положение. Вращатели применяют для тех же изделий, что и манипуляторы, при возможности их установки и сварки в одном положении. Вращатели различают по назначению, расположению оси вращения, числу стоек, а также по количеству движений. Аналогично манипуляторам вращатели могут иметь либо регулируемую сварочную и маршевую скорость, либо только маршевую. Ось вращения может быть расположена вертикально, наклонно, горизонтально.

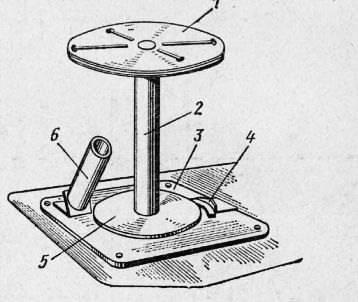

Рис. 8. Вертикальный вращатель

Рис. 9. Стол сварщика поворотный ССП-0,06 Вращатели с вертикальной и наклонной осями вращения (вертикальные и наклонные) состоят из одной стойки, в корпусе которой размещены привод вращения планшайбы, и иногда и электрооборудование. Простейшей модификацией вертикальных вращателей являются поворотные столы сварщиков, предназначенные для поворота небольших изделий вокруг вертикальной оси и установки их в удобное положение при ручной и полуавтоматической сварке. Столы делятся на просто поворотные и подъемно-поворотные. Типовой поворотный стол состоит из основания с опорой, поворотной колонки с укрепленной на ней планшайбой, фрикционного механизма фиксации и колчана для электродов. Для крепления свариваемых узлов в планшайбе имеется четыре радиальных паза. Поворот планшайбы осуществляется сварщиком с помощью диска, приваренного к нижней части колонки. Стопорение стола осуществляется нажатием на педаль механизма фиксации, которая при этом заклинивает диск. Подъемно-поворотный стол отличается от поворотного стола наличием в нем подъемного винта, расположенного в поворотной колонке, обеспечивающего регулирование высоты планшайбы.

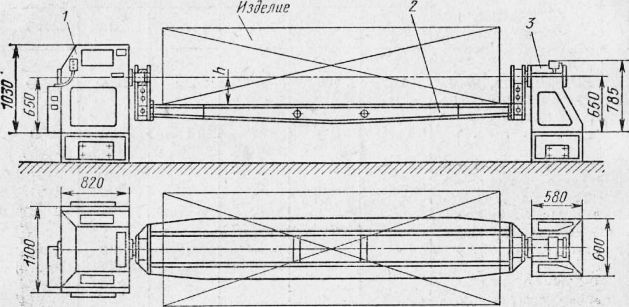

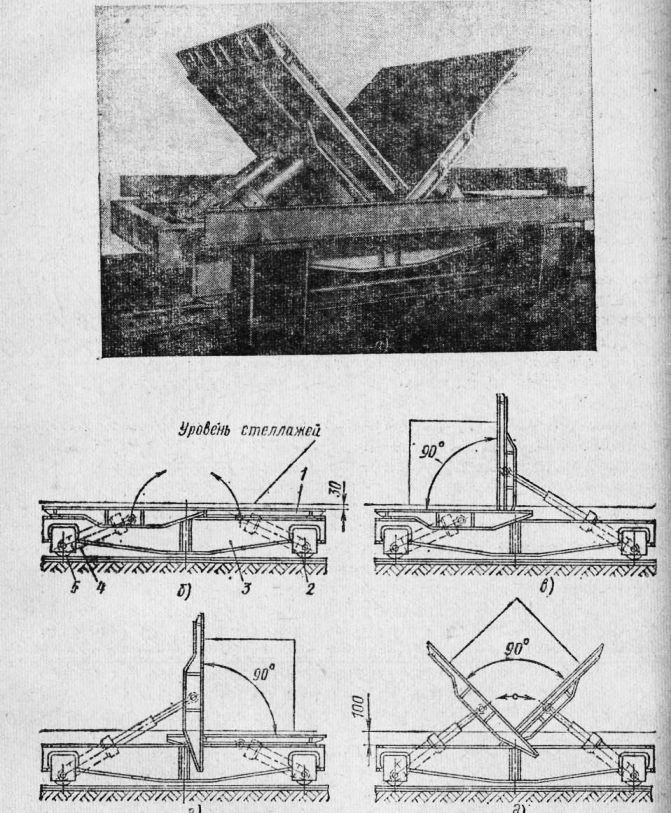

Рис. 10. Горизонтальный вращатель Вращатели с горизонтальной осью вращения (горизонтальны е), предназначенные для изделий с небольшими размерами и массой, также состоят из одной стойки. Большей же частью горизонтальные вращатели имеют вторую стойку — для поддержки изделия. Иногда для этой же цели вращатели оборудуют дополнительными устройствами — люнетами. Горизонтальный вращатель состоит из передней стойки, внутри которой размещен привод вращения, и задней передвижной стойки. На передней и задней стойках закреплены две съемные планшайбы с кулачками. Задняя стойка передвигается вручную по рельсовому пути и снабжена специальным стопорным устройством, закрепляющим ее неподвижно в нужном положении. Электрооборудование размещено в отдельно стоящем шкафу. Короткие изделия закрепляют только на передней план-шайбе. Изделия большой длины или имеющие момент относительно опорной плоскости больше допустимого для передней стойки поддерживаются специальным люнетом или закрепляются на двух планшайбах. Схему закрепления изделия выбирают в зависимости от его длины, расположения центра тяжести (высоты над опорной плоскостью), жесткости изделия, а также расположения свариваемых швов. Обе группы оборудования — манипуляторы и вращатели имеют много общего в назначении и устройстве. Наиболее универсальны манипуляторы, которые могут выполнять все функции вращателей. Но манипулятор представляет собой сложное и дорогое устройство. Поэтому там, где не требуется универсальность, манипулятор успешно заменяют более простыми и дешевыми вращателями. Наряду с горизонтальными вращателями, имеющими маршевую и сварочную скорости, широко распространены вращатели, имеющие только маршевую скорость — кантователи. Кантователи предназначены для установки изделий в удобное для сварки положение путем поворота их вокруг горизонтальной оси. Кантователи различают по конструктивному исполнению, по количестбу движений: по конструктивному исполнению — двухстоечные, кольцевые, цепные, рычажные, домкратные, челночные, книжные и с поворотной рамой; по количеству движений — обеспечивающие только поворот изделия вокруг постоянной оси или с подъемом, либо горизонтальным перемещением изделия.

Рис. 11. Двухстоечный кантователь с рамой Наиболее широкое распространение получили двухстоеч-ные кантователи с постоянной осью, имеющие ряд преимуществ по сравнению с другими типами кантователей. Они универсальны, просты по конструкции, дешевы, компактны и требуют меньшую мошность привода, поскольку поворот изделия происходит вокруг продольной оси, проходящей вблизи центра тяжести. Это фактически упрощенные горизонтальные вращатели, имеющие только маршевую скорость вращения. Двухстоечные кантователи отличаются от вращателей устройством привода вращения — так же, как и у позиционеров, обычно применяется асинхронный электродвигатель. Двухстоечные кантователи могут иметь еще одно отличие. Если вращатели со сварочной скоростью применяются, как правило, для сварки круговых швов и требуют возможности поворота изделия на 360°, то кантователи применяют для сварки различных швов на изделиях разнообразной формы, что часто не требует поворота изделия на 360°. При этом одна из сторон изделия, на которой отсутствуют свариваемые швы, может быть использована для крепления. Это особенно важно при сварке длинных и нежестких изделий, которые недостаточно крепить только за торцы на планшайбах стоек, и при невозможности применения дополнительных опор (люнетов) между стойками. В этих случаях изделий закрепляют на поворотной раме, установленной на стойках кантователя. На рис. 11 изображен кантователь, состоящий из передней приводной стойки и задней неприводной стойки. Изделие закрепляют на поворотной раме, расстояние основания которой от оси поворота можно изменять в зависимости от размеров изделия и тем самым уменьшать момент вращения. Шпиндель передней стойки кантователя оборудован устройством для подвода сжатого воздуха к крепежным приспособлениям. Это дает возможность применять пневматические прижимы для крепления изделия.

Рис. 12. Двухстоечный кантователь с подъемными центрами КДП-2 Кантователи небольшой грузоподъемностью (до (500 кгс) имеют обычно ручной привод поворота. Двухстоечные кантователи с подъемными центрами кроме поворота изделия осуществляют также его подъем. Для установки и крепления изделия центры опускаются в нижнее положение. Для поворота изделия центры поднимаются. Большая часть швов сваривается, когда изделие находится в нижнем положении при опущенных центрах. На рис. 82 изображен двухстоечный кантователь с подъемными центрами. Одна из стоек — передвижная. Управление кантователем дистанционное, с переносного пульта управления. Кантователи с подъемными центрами применяют в основном Для плоских крупных рам. Кольцевые кантователи могут быть с целыми и разъемными кольцами. Кантователи с целыми кольцами применяют в основном для рамных и корпусных изделий, которые закрепляют обычно на раме или кондукторе, расположенными между кольцами. На рис. 13, а изображена схема такого кантователя для сборки и сварки блоков тепловозных дизелей массой до 5 т. Кантователь состоит из двух колец, между которыми закреплен разъемный кондуктор. Верхняя часть кондуктора съемная. Кольца опираются на две холостые и две приводные роликоопоры. На валу приводных роликоопор закреплены звездочки, вращающиеся от электродвигателя через двухступенчатый червячный редуктор.

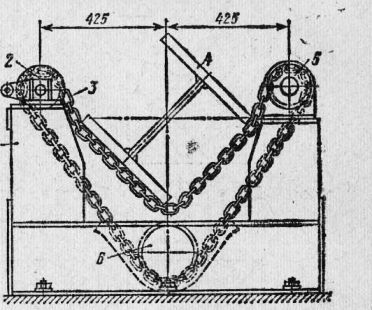

Рис. 13. Кольцевые кантователи На рис. 13, б изображен кантователь с целыми коль? цами, размещенными на двух тележках. При установке изделия в кантователь тележки наезжают на изделие с торцов, Кольцевые кантователи с разъемными кольцами используют обычно для сварки балочных конструкций. Разъемные кольца состоят из трех-четырех шарнирио соединенных между собой секторов. Для установки и съема изделия один-два сектора открываются. В закрытом состоянии секторы образуют сплошное кольцо. Раскрытие и закрытие секторов возможно вручную или механизированно. Для поворота на 90 или 180° применяют кольцевые кантователя о незамкнутым кольцом. Преимущества кольцевых кантователей по сравнению о двух-стоечными: возможность сборки и сварки крупных корпусных изделий в кондукторе, доступ к торцовым частям этих изделий, лучшие условия крепления длинномерных балочных изделий благодаря размещению опорных колец между концами изделия. Недостатки; затрудненный доступ к местам изделия, расположенный внутри колец, меньшая универсальность. Цепной кантователь состоит из нескольких стоек, на каждой из которых укреплены приводная и холостые звездочки. На звездочки надеты провисающие цепи, служащие опорой для кантуемого изделия. Приводные звездочки связаны продольным приводным валом с приводом кантователя. Цепные кантователи обладают двумя существенными преимуществами — они просты и надежна в работе и не требуют крепления изделия. Вместе с тем применение Цепных кантователей при автоматической сварке нежелательно, так как после кантовки изделие, опирающееся только на цепи, трудно зафиксировать в неподвижном положении и установить параллельно оси движущегося сварочного автомата.

Рис. 14. Цепной кантователь Имеются цепные кантователи с опускающимися цепями. При работе таких кантователей изделие в исходном положении находится на жёстких опорах (цепи в это время опущены ниже у ровня опор). Для кантовки цепи поднимаются и снимают изделие с опор, опуская его опять на опоры после кантовки. Это позволяет применить автоматическую сварку, так как во время сварки изделие находится в неподвижном положении. Цепные кантователи применяют в основном для сварки балок с поперечным сечением, близким к квадрату. Кантователи с опускающимися цепями применяют также для сварки крупногабаритных изделий, в частности решетчатых конструкций прямоугольного сечения.

Рис. 15. Схема работы рычажного кантователя для балок Рычажный кантователь для балок состоит из нескольких призматических опор, двух продольных валов, закрепленных в верхней части опор, и двух групп Г-образных рычагов — левых и правых. Рычаги расположены между опорами и связаны с приводными гидроцилиндрами, размещенными в нижней части кантователя. Работа рычажного кантователя для балок осуществляется следующим образом. В исходном положении все рычаги опущены и их опорные плоскости находятся ниже рабочих плоскостей призматических опор. Балка подается краном и укладывается на опоры. После сварки первого шва цилиндры поднимают соответствующую группу рычагов (для кантовки влево — левых), поворачивая балку на 45° до горизонтальною положения ее опорной плоскости. Затем включаются цилиндры, поднимающие противоположные рычаги и подводящие их под балку. После этого рычаги опускаются — сначала рычаги без балки, затем, укладывая балку на опоры, — рычаги. Таким образом, балка оказывается повернутой на 90° и подготовленной к сварке следующего шва. При необходимости поворота на 180° цикл повторяется. Кантовать можно в любую сторону. Цикл поворота автоматизирован с помощью конечных выключателей, управляющих движениями рычагов в заданной последовательности, и происходит от одного нажатия кнопки. Кантователь целесообразно применять для балок сравнительно небольшого поперечного сечения (порядка 500×500 мм), которые необходимо сваривать «в лодочку». Так же, как и цепной, кантователь не требует крепления изделия, обеспечивая в то же время неподвижное положение балки при сварке. Домкратный кантователь для поворота на 90° в обе стороны плоских рам состоит из основания поворотной рамы, двух гидравлических домкратов и четырех выдвижных полуосей. Выдвижение полуосей производится гидроцилиндрами. Раму с закрепленным на ней изделием можно поворачивать вокруг двух полуосей, при этом две другие полуоси убираются. Домкратные кантователи предназначены, как правило для конкретных изделий, в основном для плоских крупных рам. Челночные кантователи обеспечивают не только поворот изделий и установку их в удобное для сварки положение, но также и транспортировку изделий с одного рабочего места на другое. Кантователь состоит из двух подъемных крыльев, несущей рамы с двумя колесными парами — холостой и приводной, двух блоков гидроцилиндров, гидроприводов и пульта управления. Подъемные крылья могут поворачиваться раздельно или одновременно на 90°. Для одновременного поворота крылья запираются специальным замком с гидроцилиндром, размещенным внутри рамы, и образуют жесткий прямой угол. Кантователь передвигается по рельсовому пути с помощью гидродвигателей. Управление кантователем — дистанционное с выносного пульта. Рядом с кантователем устанавливают стеллажи, уровень которых на 30 мм выше уровня крыльев в горизонтальном положении; таким образом, кантователь в исходном положении может свободно передвигаться под изделием, лежащим на стеллажах. Поворот может производиться в любую сторону. Для поворота изделия направо поднимается правое крыло и кантователь подъезжает вплотную к изделию. Крылья запирают замком и оба одновременно поворачивают на 90° направо вместе с изделием. Для поворота на больший угол (180°, 270° п т. д.) кантователь приводится в исходное положение (оба крыла опускаются), проезжает под изделием (в сторону поворота) и цикл повторяется. Поворот в левую сторону происходит аналогично. Для транспортировки изделие располагают под углом 45°. При этом нижняя точка изделия вместе с вершиной угла, образуемого крыльями, приподнимается над стеллажами на несколько десятков миллиметров,

Рис. 16. Домкратный кантователь грузоподъемностью 12 т для сборки и сварки тепловозных рам

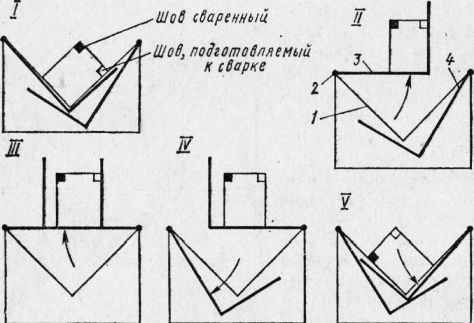

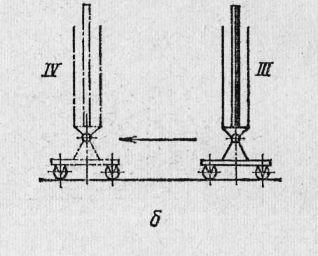

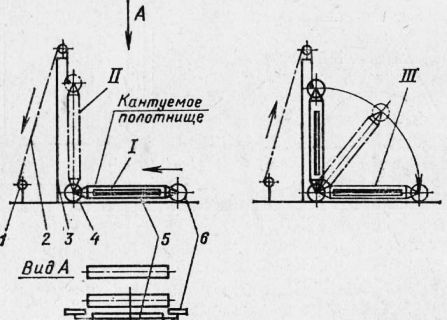

Рис. 17. Челночный кантователь и изделие свободно передвигается в необходимое место. Челночные кантователи не требуют крепления изделий, что значительно упрощает и ускоряет процесс кантовки и является существенным преимуществом. Особое место занимают кантователи для полотнищ, значительно отличающиеся от других типов конструкций. Для полотнищ шириной до 2,5 м применяют кантователи книжного типа, основными элементами которых являются две группы рычагов. Рычаги могут поворачиваться вокруг продольной оси с помощью гидропривода. Кантователь может быть стационарный или передвижной. У стационарных кантователей ось поворота рычагов закреплена неподвижно, у передвижных — на тележках, перемещающихся в плоскости кантовки. Рассмотрим работу передвижного кантователя. В исходном положении обе группы рычагов расположены горизонтально по обе стороны от оси. Полотнище укладывается на одну из групп рычагов. Перед кантовкой вторая группа рычагов поворачивается и накрывает полотнище (положение //), затем рычаги с полотнищем поворачивают на 90° до вертикального положения III и тележки перемещаются в сторону, противоположную направлению кантовки (положение IV). Затем продолжают поворот рычагов с полотнищем еще на 90е —до горизонтального положения VI, после чего рычаги, расположенные над полотнищем, поворачивают на 180° в обратную сторону, освобождая полотнище (положение V).

Рис. 18. Схема работы У передвижных кантователей после кантовки полотнище располагается на том же месте, что и до кантовки — за счет перемещения тележек. У стационарных кантователей полотнище при кантовке перекладывается на другое место, что требует дополнительной площади. Процесс кантовки при этом упрощается, так как полотнище поворачивается сразу на 180°. Кроме изображенного на рис. 18 двухрычажного кантователя известны од. орычажные кантователи, в которых рычаги расположены с одной стороны полотнища, в таких кантователях полотнище крепят к рычагам электромагнитами или какими-либо захватами по контуру полотнища.

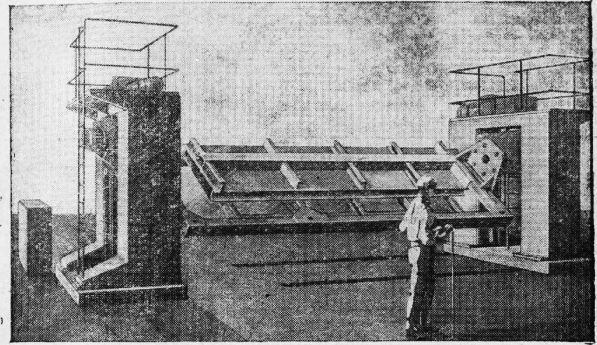

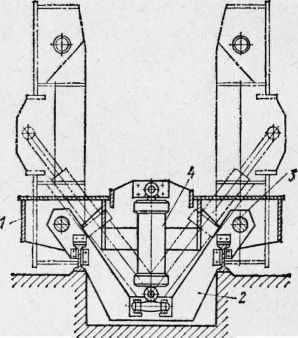

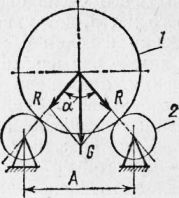

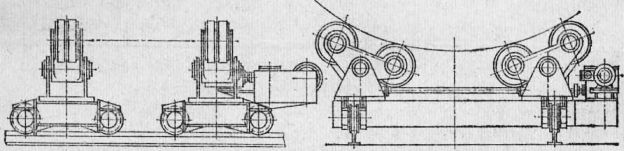

Рис. 19. Схема работы кантователя для полотнищ с поворотной рамой Для полотнищ шириной до 8 м применяют кантователи с поворотной рамой. Кантователь состоит из лебедки, колонны и поворотной рамы (кассеты) с роликами. Между секциями кассеты расположены рольганги. Трос лебедки зацепляется за цапфы, расположенные на кассете около роликов. Полотнище, перемещаясь по рольгангам, входит в прорези кассеты. Кантовка заключается в подъеме лебедкой кассеты до вертикального положения и опускания ее до горизонтального положения. Кассета вместе с полотнищем поворачивается при этом на 180° на площади, занимаемой полотнищем первоначально. Кантователь отличается простотой конструкции и не требует крепления изделий. Роликовые стенды предназначены для вращения цилиндрических, а также конических и сферических изделий с маршевой скоростью с целью их установки в удобное положение для сборки и сварки продольных швов, а также со сварочной скоростью при различных видах сварки кольцевых швов. Роликовые стенды с маршевой скоростью применяют также при отделке и контроле. Стенды различают по их компоновке и конструкции основных узлов — холостых и приводных роликоопор и секций. В секцию входят две роликоопоры, расположенные по обе стороны от продольной оси стенда, смонтированные на одной раме. Компоновка стендов зависит от массы, размеров и формы вращаемых изделий. При определении числа опор и расстояния между ними следует руководствоваться следующим. Расстояние А между роликоопорами по ширине стенда определяется в зависимости от диаметра изделия таким образом, чтобы центральный угол а составлял 55—115°. Расстояние между опорами по длине стенда зависит от необходимого числа опор и длины изделий. Полученная величина не должна превышать наибольшую допускаемую радиальную нагрузку на роликоопору. При определении числа роликоопор необходимо учитывать также жесткость изделия. Если изделие обладает достаточной прочностью и жесткостью и не возникает опасность его деформации, то следует стремиться максимально увеличить расстояние между опорами и сократить их число до четырех, так как при этом значительно облегчается обслуживание стенда, возможность доступа к изделию в любом месте, размещение флюсовых подушек и т. д. Из-за трудности синхронизации приводов, главным образом при сварочной скорости, для вращения изделий на роликовых стендах применяют, как правило, один привод. Число же приводных роликоопор обычно составляет не менее 1/3 общего числа опор. Приводные опоры соединяют между собой валами.

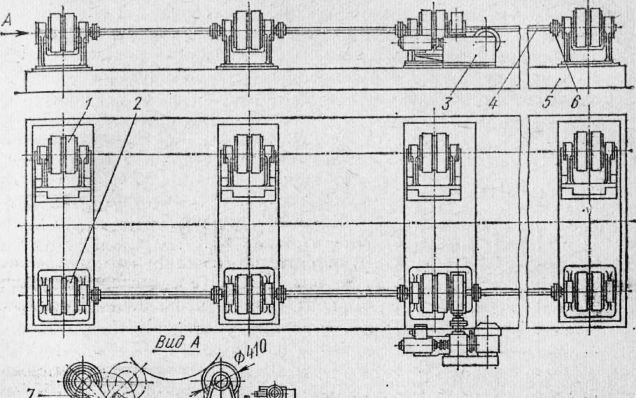

Рис. 19. Схема распределения нагрузок в роликовом стенде: Стенды могут компоноваться из роликоопор, смонтированных на общей раме стенда, либо из отдельных секций. При размещении на общей раме может быть несколько схем расположения. Стенды с приводными роликоопорами, расположенными с одной стороны от продольной оси стенда (с продольными валами). Эта схема удобна для длинных изделий при необходимости установки большого числа опор. Недостаток схемы —загромождение рабочего места, затрудненный доступ к изделию, невозможность вращения изделия с выступающими частями. Для таких изделий, а также для изделий с центром тяжести, смещенным от оси вращения, применяют стенды с приводными роликоопорами, расположенными с обеих сторон от продольной оси стенда, соединенными между собой поперечными соединительными валами. Для вращения изделий конических или цилиндрических ступенчатой формы также применяют стенды без продольных валов, так как роликоопоры, расположенные против сечений изделия с разными диаметрами, должны иметь разную окружную скорость. Расстояния между осями каждой пары роликоопор подбирают так, чтобы ось изделия была горизонтальна. Роликоопоры могут быть одинарными, перекидными, балансирными, приводные роликоопоры могут быть объединены с редуктором привода. Секции роликового стенда могут быть стационарные и передвижные. На рис. 21 изображен роликовый стенд на общей раме Т-ЗОМ для изделий массой до 10 диаметром 300—4000 мм. Стенд состоит из пяти приводных роликоопор, пяти холостых перекидных роликоопор с рычагами и фиксаторами, привода типа Р-994. Приводные роликоопоры соединены продольными валами и муфтами и вместе с холостыми опорами смонтированы на раме. Одна из приводных роликоопор смонтирована совместно с червячным редуктором, через который передается вращение от привода. Остальные приводы роликоопоры — безредукторные. Расстояние между роликоопорами выбирают в зависимости от длины и диаметра изделия и в соответствии с этим определяют длину соединительных валов и размеры монтажной рамы. В настоящее время чаще применяют стенды, состоящие из отдельных унифицированных секций, применение которых в разных сочетаниях позволяет монтировать в производственных условиях стенды для изделий различной массы, размеров и формы. Рассмотрим устройство основных частей стенда. В холостых неперекидных опорах ролик сидит на оси, вращающейся в подшипниках, закрепленных в стойке. В стенде на рис. 91 применены перекидные роликоопоры, позволяющие изменять поперечное расстояние между осями роликов, что расширяет диапазон свариваемых на стенде изделий. В этих роликоопорах подшипники закреплены не в стойке, а на рычаге, который может устанавливаться в двух положениях. При расположении ролика ближе к оси стенда (для изделий меньшего диаметра) рычаг закрепляется на стойке опоры специальным фиксатором. При расположении дальше от стенда рычаг не закрепляется, а прижимается к стойке массой изделия.

Рис. 21. Роликовый стенд T-30M Роликоопоры балансирного типа имеют большую грузоподъемность благодаря увеличению в 2 раза числа роликов в одной опоре. Кроме того, эти опоры обеспечивают и больший диапазон диаметров свариваемых изделий без перестановки опор, а также уменьшают давление на стенки изделия, что важно при сварке тонкостенных обечаек. Стенды из балансирных роликоопор предназначены для вращения изделий массой до 60 т и диаметром 350—6000 мм. Для увеличения сцепления с изделием во избежание пробуксовки ролики сварочных Стендов снабжены резиновыми шинами.

Рис. 22. Передвижная Саланснрная роликоопора При необходимости частой переналадки стенда применяют передвижные секции на колесах или на направляющих рельсах. Для сборочных работ применяют стенды, состоящие из длинных трубчатых металлических роликоопор. Такие стенды хорошо обеспечивают соосность собираемых обечаек. Стенды, предназначенные для вращения изделия при автоматической сварке кольцевых, а также продольных швов, оснащены приводом, обеспечивающим вращение со скоростью, необходимой для автоматической сварки, а также с маршевой (установочной) скоростью. Примером такого привода может служить привод Р-994, состоящий из асинхронного электродвигателя, клиноременной передачи, электродвигателя постоянного тока, червячной передачи и электромагнитной муфты. При необходимости вращения с маршевой скоростью включается электродвигатель, и движение через клино-ременную передачу передается непосредственно на выходной вал, вращающийся с частотой 500 об/мин. В это время электродвигатель и муфта выключены, и червячное колесо передачи свободно сидит на валу. Для получения сварочной скорости включаются электродвигатель и муфта, соединяющая червячное колесо с валом. Электродвигатель в это время вращается вхолостую. Скорость вращения плавно регулируется в диапазоне 15— 60 об/мин (на выходном валу) с помощью привода с магнитным усилителем. Управление приводами и электромагнитной муфтой — дистанционное. Привод обеспечивает сварочную скорость 19— 77 м/ч, маршевую 13 м/мин (в сочетании с редукторными ролико-опорами стенда Т-30М). Стабильность скорости в пределах 10%. Для сварки угловых швов «в лодочку» применяют наклоняемые роликовые стенды, имеющие два движения — кроме вращения, еще и наклон. Они пригодны для сравнительно коротких изделий и имеют наклон до 45°. Для удержания изделия при наклоне стенды оборудованы специальными упорными роликами, расположенными с торцевой стороны изделия. При необходимости перемещения изделия вдоль оси стенда применяют передвижные роликовые стенды— на тележках.

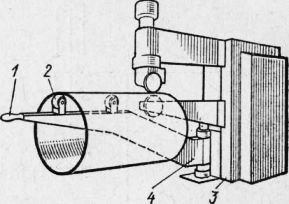

Рис. 23. Кинематическая схема привода Р-994 Холостые роликоопоры используют в качестве дополнительных поддерживающих устройств — люнетов при установке и вращении изделий на горизонтальных вращателях. Пример. Подобрать роликовый стенд для уравновешенного цилиндрического изделия диаметром 2000 мм, длиной 4000 мм, массой 3000 кг. 1. Принимаем минимальное число роликоопор. При этом на каждую роли-коопору приходится нагрузка 3000/4 = 750 кгс (7,5 кН). По ГОСТ 21327—75 выбираем роликоопору 0 320 мм с допустимой радиальной нагрузкой до 1000 кгс (10 кН). Принимаем центральный угол а = 60° (рис. 91), при этом расстояние между опорами А равно 1200 мм. 2. Проверяем действительную радиальную нагрузку на опоры по формуле (31): Таким образом, действительная нагрузка меньше допустимой. Оборудование для контактной сварки. Для установки и перемещения изделий при контактной сварке подвесными клещами и пистолетами применяют простейшие приспособления типа подставок, тележек и т. д., либо универсальные средства — позиционеры и кантователи. В крупносерийном производстве для этой цели используют обычно специальные приспособления и стенды. Для сварки на контактных машинах также широко применяют всевозможные простые поддерживающие приспособления — подставки, опорные ролики, тележки. В единичном и мелкосерийном производстве для легких изделий используют приспособления без перемещения — подставки и опорные ролики, или с ручным перемещением — на тележках. Эти устройства, как правило, имеют возможность вертикального перемещения для выравнивания изделия относительно электродов сварочной машины. На рис. 94 изображено простейшее приспособление для шовной сварки продольных стыков обечаек, состоящее из поворотной, консоли с поддерживающими роликами, закрепленной на контактной машине с помощью подъемного механизма. Рабочая часть роликов выполнена из изоляционных материалов. В крупносерийном производстве, а также для ввода тяжелых изделий в рабочую зону машины применяют тележки и перемещающиеся столы с механизированным приводом. Для точечной сварки, помимо простейших приспособлений с ручным перемещением изделия, используют столы с механизированным приводом, обеспечивающие шаговое перемещение изделия для сварки очередной точки. На рис. 95 показан стол для прижимают отведенным кулачком к двум остальным. Такие кулачки для манипулятора М-1 имеют ход 75 мм и развивают усилие прижима до 900 кгс (9 кН).

Рис. 24. Поддерживающее приспособление для шовной контактной сварки Обеспечение техники безопасности. Оборудование для установки и перемещения свариваемых изделий должно быть надежно закреплено на фундаменте или обладать достаточным запасом устойчивости. Приводы вращения и наклона манипуляторов, вращателей и кантователей содержат самотормозящую пару или тормоза для предотвращения самопроизвольного поворота шпинделя или наклона стола при остановке электродвигателя. Механизмы подъема с электроприводом также содержат самотормозящий элемент или тормоз. Гидравлические приводы наклона и подъема оборудуют специальными стопорными устройствами и гидрозамками, предохряняющими поднимаемые части машины от падения при случайном снижении давления в цилиндре. В кантователях с подъемными центрами предусматривают блокировки, разрешающие включение привода поворота только при подъеме изделия на определенную высоту, обеспечивающую свободное вращение изделия над полом. Приводы перемещений с ограниченным ходом должны иметь конечные выключатели, автоматически останавливающие движущиеся части в крайних положениях. Все движущиеся части, могущие быть причиной травматизма, должны иметь ограждения. Все элементы управления должны быть снабжены четкими надписями или символами, обозначающими действия, осуществляемые при включении этих элементов. Все пульты управления должны быть оборудованы аварийными кнопками «Стоп». При эксплуатации оборудования необходимо: Реклама:Читать далее:Установка и перемещение сварочных аппаратов и перемещение сварщиковСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|