|

|

Категория:

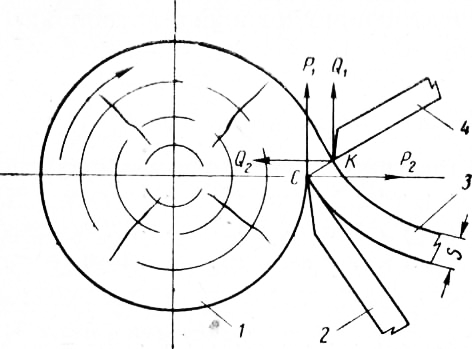

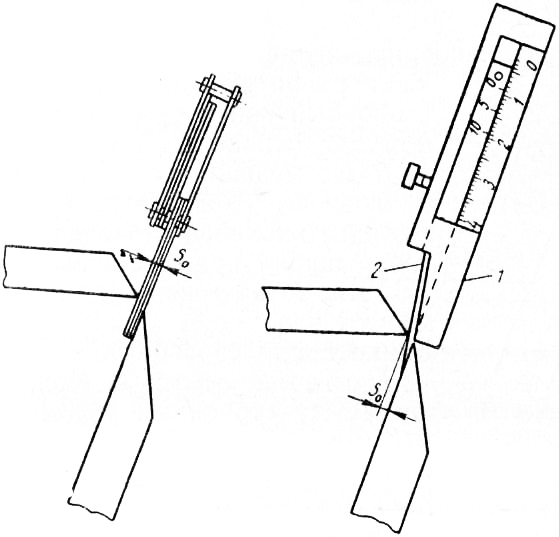

Производство клееной фанеры Непрерывная лента шпона получается на лущильном станке при одновременном сочетании двух движений: вращательного движения чурака и поступательного движения ножа. В шпоне различают две стороны: правую и левую. Поверхность чурака образует правую (верхнюю) сторону шпона, а сторона шпона, обращенная к чураку, называется левой (внутренней). Действие ножа при лущении на вращающийся чурак может быть представлено схематично. Под действием силы Р волокна древесины сжимаются в направлении, перпендикулярном волокнам. Под действием силы Р2 происходит изгиб или скалывание элементов древесины в плоскости волокон параллельно их длине. Древесина сравнительно хорошо переносит сжимающие нагрузки и плохо скалывающие. Действие силы Р2 может вызвать разрушение волокон древесины, так как они слабо связаны в поперечном направлении. Чтобы предотвратить разрушение шпона от воздействия силы Р2, лущение выполняют с прижимной линейкой. Прижимная линейка представляет собой стальную рейку с кромкой К, сдавливающей древесину немного выше режущей кромки лущильного ножа. Сила P2, сжимающая древесину перед лущильным ножом, направлена в противоположную сторону от силы Р2, что снижает разрушающее действие силы Р2 на шпон. Давление прижимной линейки на шпон возможно лишь в том случае, когда просвет по перпендикуляру между ножом и линейкой СК (So) будет меньше толщины шпона. Величина сужения просвета между ножом и линейкой, отнесенная к толщине шпона, называется степенью обжима и обозначается Д.

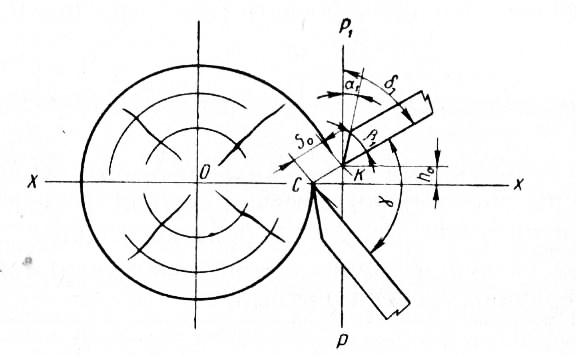

Рис. 1. Резание шпона с прижимной линейкой: Степень обжима шпона зависит от его толщины и температуры древесины в момент лущения. В меньшей мере на степень обжима влияет порода древесины. При степени обжима древесины сверх указанных величин наблюдается разрушение волокон и шпон получается шероховатым. При температуре чураков выше 40 °С степень обжима должна быть на 5% меньше, чем указано выше. На рис. 2 показано положение прижимной линейки относительно ножа и чурака. Угол ой, образованный касательной плоскостью Р\Р к точке соприкосновения линейки с чураком К и фаской прижимной линейки, называется углом обжима линейки. Под этим углом происходит деформация поверхности разлущиваемого шпона. Чем больше угол ось тем сильнее Деформируется поверхность шпона. Угол обжима составляет обычно 5—7°. Угол Pi называется углом заточки линейки составляет 40—50°. Взаимное положение ножа и прижимной линейки характеризуется углом между линейкой и ножом у. Для отечественных станков этот угол находится в пределах 83—85°.

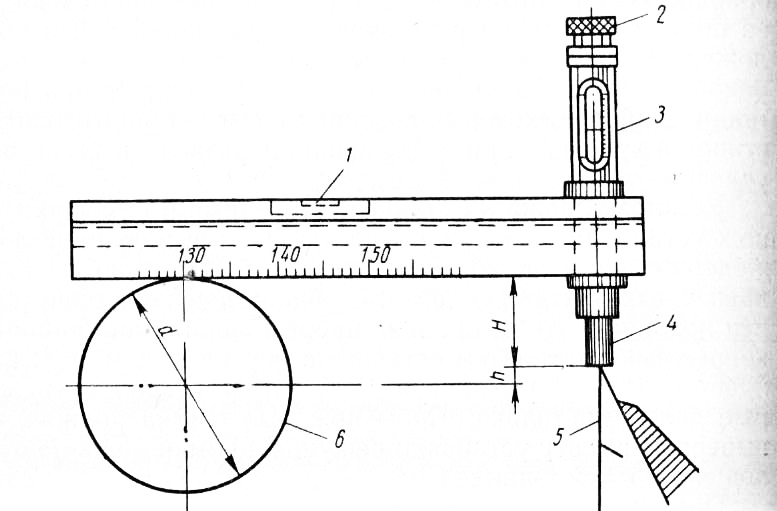

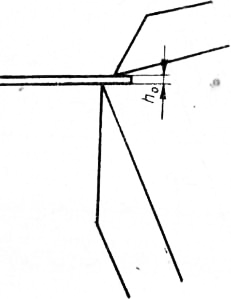

Рис. 2. Положение линейки относительно ножа и чурака При величине S0 меньше расчетного значения воздействие силы Q2 будет слишком велико; шпон получится слабым, как бы «раздавленным» силой Q2. В другом же случае, когда величина S0 больше расчетного значения, воздействие силы Р2 приведет к разрушению целостности шпона; шпон будет рыхлым, с трещинами на левой стороне. При нарушении указанных соотношений режущая кромка ножа может оказаться выше или ниже нижней грани линейки. В первом случае древесина, лишенная подпора, силой Q2 будет расслаиваться, образуя шероховатый шпон. Кроме того, давление Q2 будет передаваться через слой древесины на переднюю грань ножа, образуя дополнительную силу трения. Во втором случае сила Q2 будет недостаточна, чтобы противодействовать силе Ро, вследствие чего будет происходить скалывание шпона. Для получения качественного шпона при лущении необходимо соблюдать угловые параметры резания, следить за положением ножа относительно оси шпинделей и положением прижимной линейки относительно ножа и чурака. Настройку лущильного станка выполняют при помощи приборов, которые позволяют быстро подготовить станок к лущению при соблюдении перечисленных выше условий. Установка ножа на станке. Заточенный и выверенный нож устанавливают нижней частью между подушкой но-жедержателя и прижимными шайбами при ослабленных крепежных болтах суппорта. Сначала опускают один конец ножа так, чтобы крайняя прорезь попала на крайний крепежный болт, затем осторожно опускают весь нож на крепежные болты суппорта. Затем подтягивают крепежные болты настолько, чтобы нож был слегка поджат, и выверяют высоту установки режущей кромки ножа по отношению к оси шпинделей. Положение ножа по высоте определяется вертикальным расстоянием h режущей кромки от горизонтальной плоскости, проходящей через ось шпинделей. Это расстояние крайне незначительно, поэтому необходимо устанавливать нож с особой тщательностью и точностью. Высоту h можно измерять высотомером, который состоит из уровня и стержня выдвижной ножки, перемещающегося в осевом направлении внутри цилиндра при помощи регулировочного винта, подвижно связанного с цилиндром. Стержень ножки удерживается в неподвижном состоянии стопором, укрепленным в цилиндре и входящим в продольную канавку на стержне. Цилиндр кренят гайкой в корпусе уровня. На стержне выдвижной ножки имеется поперечная риска, Указывающая на шкале цилиндра вертикальное расстояние конца ножки от опорной плоскости уровня. Нарезка установочного винта имеет шаг 1 мм, головка — десять круговых делений, что позволяет вести отсчет с. точностью до 0,1 мм, При установке ножа суппорт отводят от шпинделя на расстояние, равное половине диаметра чурака средней величины. Эту величину отсчитывают по боковой стенке уровня. Свободный конец уровня ставят на выдвинутый шпиндель, а стержень выдвижной ножки — на режущую кромку ножа. Вращая регулировочный винт, приводят уровень в горизонтальное положение и по делениям на цилиндре и головке регулировочного винта ведут отсчет высоты Н.

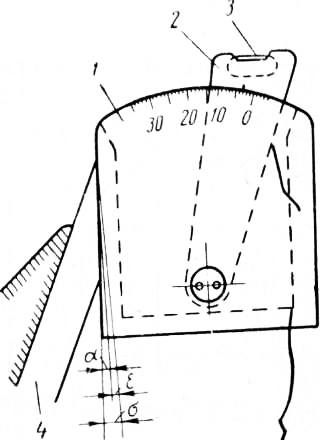

Рис. 3. Высотомер: Если высота получится со знаком плюс, значит нож установлен выше оси шпинделей, если со знаком минус ниже оси шпинделей. Высотомер ставят уровнем на шпиндель, а стержень выдвижной ножки на лезвие ножа. Поднимая или опуская нож опорным (регулировочным) винтом, устанавливают горизонтальное положение уровня. Для фиксирования установленного положения ножа дополнительно подтягивают крепежные болты. Затем выполняют второй конец ножа по второму шпинделю, подтя-вают крепежные болты и нож выверяют повторно. По-гИ окончательной выверки ножа затягивают все крепежные болты. Часто лущильщики при установке ножей не пользуются опорными винтами, а всю настройку ведут, лИшь используя крепежные болты. Это вызывает излишние затраты времени на установку ножа. Отсутствие или нежелание пользоваться высотомером приводит к неправильной установке ножа и к получению шпона низкого качества. Параллельность ножа относительно оси шпинделей при прямолинейности режущей кромки ножа можно определить промером с двух концов диаметров оцилиндрованного чурака. Промер делается кронциркулем. Неодинаковые диаметры свидетельствуют о перекосе ножа или всего суппорта в горизонтальной плоскости. После установки и закрепления ножа ему придают необходимый задний угол. Величину заднего угла определяют при помощи наклономера. Прибор состоит из корпуса и сектора с уровнем. Сектор поворачивается вокруг шарнирной оси. На корпусе нанесены деления, показывающие угловые величины. Они смещены от вертикали вправо на 15°. На секторе есть риска — указатель. При вертикальном положении корпуса наклономера риска сектора совпадает с нулевым делением на корпусе. Это положение фиксируется горизонтальным положением уровня. Для определения заднего угла корпус наклономера прикладывают к задней грани ножа (фаске). Поворотом сектора уровень приводят в горизонтальное положение.

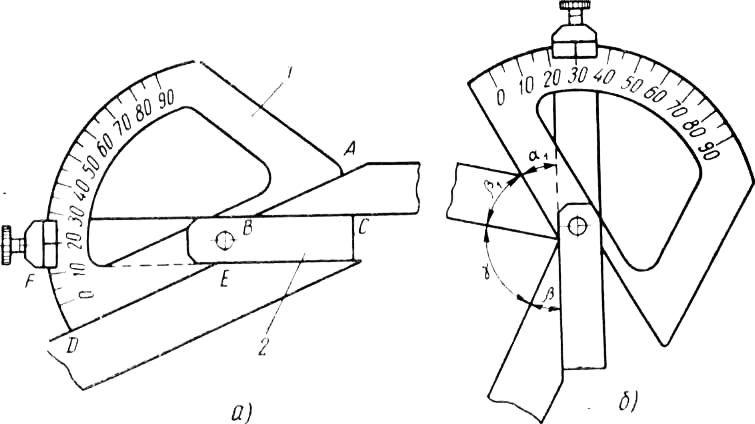

Рис. 4. Наклономер: Правильность наклона ножа можно проверить по полированной полоске, которая образуется при лущении на фаске ножа у режущей кромки. Если ширина полоски равномерна по всей длине ножа, значит задний угол одинаков. Если ширина полоски по длине ножа неравномерна, то там, где она шире, задний угол будет меньше. Линейку устанавливают на станок при ослабленных или снятых затяжных клиньях и вывернутых до крайнего положения установочных винтах. Линейку вводят в паз траверсы суппорта, слегка закрепляют затяжными болтами и регулируют относительно лезвия ножа установочными винтами. Этой цели служат опорные винты и механизм поворота траверсы суппорта. Набор пластинок должен быть таким, чтобы калибр плотно входил в зазор между ножом и линейкой. Его вводят в промежуток по касательной к передней грани ножа н передвигают вдоль зазора. Если плотность зазора но длине линейки будет различной, то линейку следует продвинуть вперед или назад.

Рис. 5. Измерение просвета между ножом и линейкой: Кроме пластинчатого калибра, для измерения So применяют клиновидный калибр (рис. 25, б). Этот калибр состоит из корпуса и движка с клинообразным концом. На рамке нанесены деления в десятых долях миллиметра, указывающие величину просвета между ножом и линейкой. Целые и. десятые доли миллиметра отсчиты-ваются на рамке против черты движка, а для отсчета сотых долей пользуются нониусом. При измерениях зазора S0 клиновидным калибром необходимо следить за тем, чтобы рамка своим торцом упиралась в лезвие пожа, а плоскость клина прилегала к его передней грани. Скошенная грань клина должна касаться при этом нажимной кромки линейки. Высоту линейки над ножом измеряют при помощи калиброванной пластинки, один конец которой заводят под нажимную кромку линейки. Величина Л о зависит от толщины шпона, поэтому лущилыцик должен иметь набор калиброванных пластинок, соответствующих всем толщинам шпона, получаемым на данном станке. Горизонтальное положение указывает на то, что высота h0 равна толщине пластинки. Если свободный конец ее опустить вниз, то ho будет больше, а если приподнять, то ho будет меньше толщины пластинки. Точность определения h0 подобным методом вполне достаточна для получения шпона нужного качества. Углы заточки ножа и линейки определяют угломером конструкции В. П. Банко двумя способами. Первый способ. Нож зажимают между сторонами угломера АВ и ВС. На транспортире 1 риска поворотного движка 2 укажет угол ABC = 8, т. е. угол заточки ножа.

Рис. 6. Измерение высоты линейки над ножом

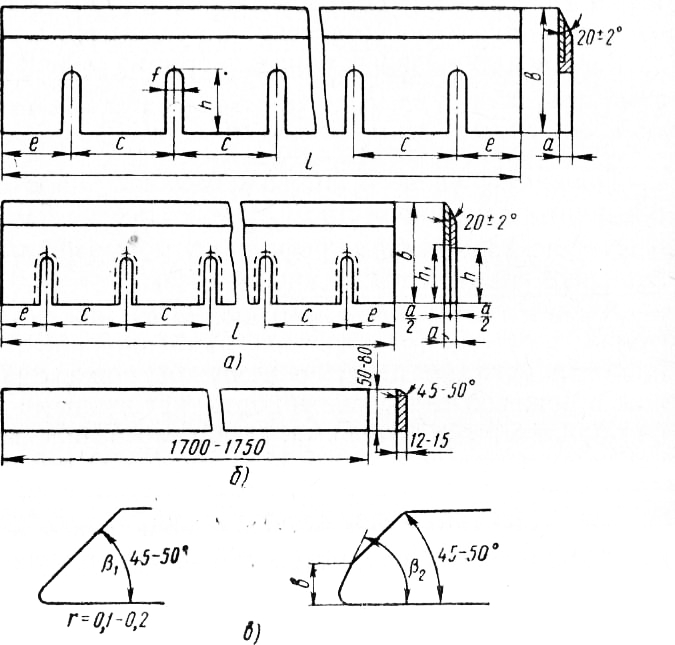

Рис. 7. Измерение угломером: Второй способ. Угломер прикладывают к ножу стороной DE, а движок 2 поворачивают до совпадения с плоскостью фаски. Риска движка укажет угол DEF, который равен углу заточки ножа. Аналогичным способом измеряется угол заточки прижимной линейки. Толщину лущеного шпона измеряют циферблатным или винтовым микрометром с точностью до 0,01 мм. На рис. 8 показаны профили и угловые параметры лущильных ножей и прижимных линеек. Лущильный нож (рис. 8, а) между передней гранью и фаской имеет вставку из твердой или легированной стали, что повышает срок службы ножа. Закрепляют нож в ножевой траверсе суппорта крепежными болтами или прижимными клиньями. Лущильный нож имеет следующие размеры: I— 1700—1750 мм; Ь = 20 мм; а= 15 мм. Нож обычно меняют два раза в смену. Более частые замены ножа могут быть вызваны попаданием в древесину металлических предметов, наездом ножа на кулачки шпинделей и т. д. Прижимную линейку (рис. 8,6) меняют реже, обычно через 4 -6 смен. На рис. 8, в показаны два профиля прижимной линейки. С левой стороны рисунка показан наиболее распространенный профиль прижимной линейки с радиусом закругления нажимной кромки г в пределах от 0,1 до 0,2 мм. Такой профиль линейки применяется при обжиме, не превышающем 20%. При больших значениях обжима профиль прижимной линейки рекомендуется применять с нажимной фаской (показан справа). Это объясняется тем, что сила Q2 при большом обжиме может вызвать перерезание или вырыв отдельных волокон древесины. Применение прижимной линейки с фаской позволяет более равномерно распределить действие силы Q2 на древесину и избежать вырывов или перерезания волокон древесины. Взаимное положение лущильного ножа и прижимной линейки, их угловые параметры регулируются рядом механизмов, расположенных в суппорте станка. Угол наклона (г дополнительных параллелей лущильного станка устанавливается винтовым механизмом. Угол находится в пределах 0—4°.

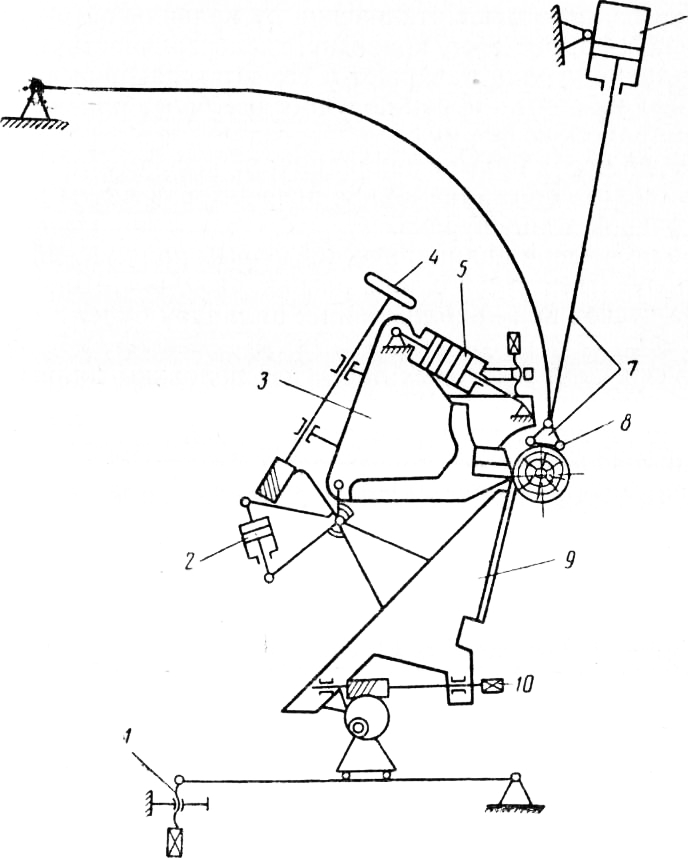

Рис. 8. Профили и угловые параметры лущильных ножей и прижимных линеек: Задний угол ножа а устанавливают в зависимости от диаметра чурака червячным механизмом путем подъема или опускания нижней части ножедержа-теля траверсы лущильного ножа. Червячный механизм позволяет изменять угол наклона линейки и степень обжима шпона. Для регулировки h0 служит пневмоцилиндр. Он поворачивает эксцентриковый вал, на который опирается траверса прижимной линейки, и уменьшает зазор в горизонтальной плоскости между лезвием ножа и нажимной кромкой линейки. Для подъема прижимной линейки применяют пневмо-цилиндр. Используя указанные механизмы, лущильщик производит настройку станка на получение качественного шпона. Под действием осевых сжимающих усилий шпинделей при зажиме чурака, а также под влиянием сил Р, и Qi происходит изгиб чурака к концу лущения, когда его диаметр достигает 120—130 мм. Шпон в этом случае получается низкого качества. Для предотвращения прогиба чурака применяют прижимные ролики. Они поднимаются и опускаются при помощи гидроцилиндра 6 от гидропривода.

Рис. 9. Схема суппорта лущильного станка: Реклама:Читать далее:Центровка чураков и объемный выход шпонаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|