|

|

Категория:

Автоматизация сварочного производства Установочные элементы обеспечивают правильную установку деталей сварного узла в сборочных приспособлениях.

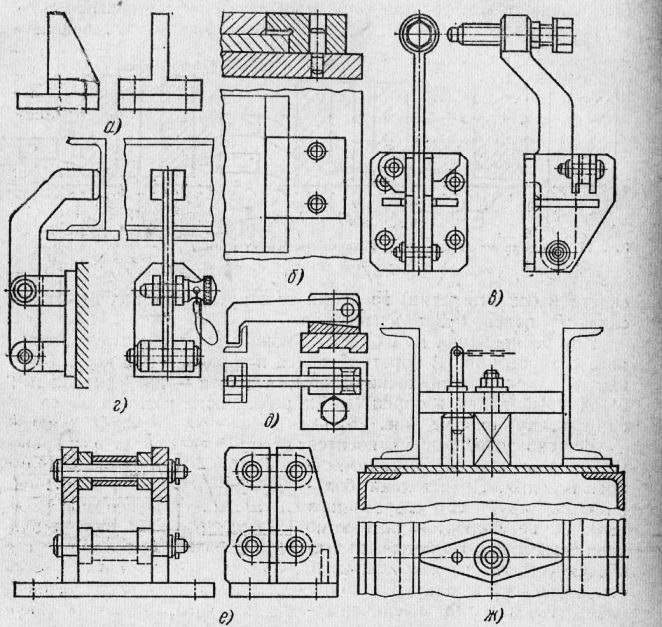

Рис. 1. Упоры Установочные элементы различают по назначению — для разных поверхностей собираемых деталей и по конструктивному исполнению. По назначению они в основном делятся на упоры (для установки деталей по базовым поверхностям), установочные палцы (фиксаторы) и оправки (для установки деталей по отверстиям), призмы (для установки цилиндрических деталей по наружной поверхности), накладные кондукторы (шаблоны) для установки деталей свариваемого узла по Другим, ранее установленным деталям этого же узла.

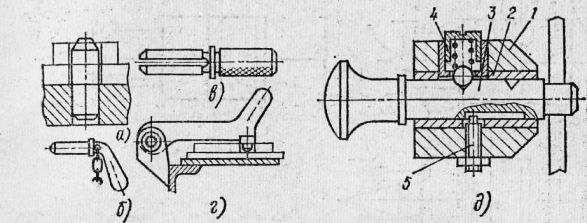

Рис. 2. Установочные пальцы (фиксаторы) Упоры бывают постоянные (а), съемные (б), откидные (в—д), отводные (е), поворотные (ж). Постоянные упоры наиболее распространены и представляют собой обычно обработанные платики, стойки, угольники. Упоры приваривают к основанию приспособления или привинчивают с фиксацией штифтами. Съемные упоры используют в случаях, когда постоянный упор затрудняет свободную установку детали в приспособлении или съем сварного узла. Тогда же применяют откидные, отводные и поворотные упоры, которые в эксплуатации значительно удобнее, чем съемные. Для установки деталей одновременно по двум поверхностям служат угловые упоры. Упоры могут быть силовыми (расположенными в направлении действия основных усилий, возникающих в процессе закрепления деталей и их сварки) и направляющими. Так как точный учет нагрузок на упоры, особенно возникающих во время сварки, весьма затруднен, то конструкции силовых упоров имеют значительный запас прочности. Упоры обычно изготовляют из стали Ст5 или 45, их рабочие поверхности подвергают закалке до твердости HRC 40—45. Упоры, расположенные в горизонтальной плоскости обычно называют опорами. Установочные пальцы (фиксаторы) и оправки выполняют постоянными, съемными, откидными и отводными. Постоянные фиксаторы жестко закреплены на приспособлении с помощью сварки, запрессовки или крепежной резьбы. Съемные фиксаторы могут быть цельными или разрезными — пружинящими. Съемные, отводные и откидные фиксаторы используют, если применение постоянного фиксатора затрудняет установку или съем деталей. Отводной фиксатор состоит из корпуса с направляющей втулкой, пальца и шарикового запорного механизма. Для направления и ограничения движения пальца служит винт. Корпус фиксатора крепится к основанию сборочного приспособления. Запорный механизм обеспечивает неподвижное положение фиксатора в отведенном (исходном) и выдвинутом (рабочем) положениях. Разрезные фиксаторы облегчают их отвод после сварки.

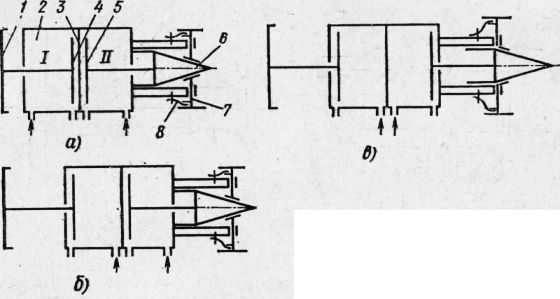

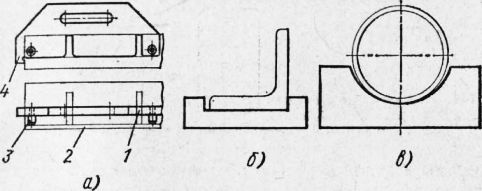

Рис. 3. Схема действия разжимной оправки Для фиксации деталей по отверстиям большого диаметра (70—100 мм и более) применяют разжимные оправки. На рис. 3 показана схема действия разжимной механизированной оправки для фиксации по отверстию тяжелых деталей. В корпусе оправки размещен пневмоцилиндр, разделенный перегородкой на две камеры. Шток поршня камеры жестко закреплен на корпусе оправки. На штоке поршня камеры II закреплен конус, который взаимодействует с шестью кулачками. Кулачки расположены в два ряда и прижимаются к конусу пружинами. В исходном положении пневмоцилиндр и поршень находятся в крайнем левом положении и правая часть пневмоцилиндра вместо с кулачками находится вне фиксируемой детали. При пуске воздуха в поршневую (правую) часть камеры пневмоцилиндр перемещается вправо и вводит кулачки в отверстие фиксируемой детали. Затем воздух пускается в поршневую (левую) часть камеры II и конус раздвигает кулачки, которые фиксируют изделие. Управление оправкой осуществляется двумя пневмо-распределителями. Оправка имеетследующиетехнические данные: Призмы, необходимые при сборке цилиндрических изделий, изготовляют из тех же материалов, что и пальцы. Накладные кондукторы являются промежуточной базой между деталями и применяются для установки деталей в заданном положении по другим ранее установленным элементам собираемого изделия. На рис. 4, а показан накладной кондуктор, с помощью которого ставятся ребра. Сам кондуктор устанавливается по стенке изделия с помощью упоров, а в продольном направлении — выступом.

Рис. 4. Приспособления для установки деталей: К установочным элементам можно отнести также опорные гнезда, применяемые для грубого размещения изделия по трем поверхностям, ширина гнезда должна быть на несколько миллиметров больше максимально возможной ширины изделия для возможности его свободной укладки и съема. Опорные гнезда для изделий с криволинейной поверхностью называют ложементами. Ложементы иногда применяют вместо призм для цилиндрических изделий — в основном при недостаточной прочности последних, когда фиксация на призмах может вызвать деформацию изделия. Реклама:Читать далее:Зажимные элементы ручные для сборки сварных конструкцийСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|