|

|

Категория:

Шлифовальные станки На отечественных заводах наибольшее распространение получи, ли станки гаммы ЗМ, базовой моделью которой является ЗМ184. На станине, представляющей собой жесткую отливку прямоугольной формы, расположены направляющие бабок шлифовального и ведущего кругов. Для установки обрабатываемой детали предназначена стойка с опорным ножом, устройства для правки шлифовального и ведущего кругов вмонтированы в соответствующих бабках. Органы управления размещены на панели. В конструкции этих станков заложены подвижные бабки шлифовального и ведущего кругов и неподвижная опора с ножом. Высокая жесткость этих станков обеспечивается главным образом за счет установки ведущего круга на двух опорах. На станках с широкими кругами (модели ЗШ), а также на станках, предназначенных для шлифования деталей больших диаметров, шлифовальный круг также установлен на двух опорах. Станки, предназначенные для шлифования деталей диаметром до 80 мм, имеют горизонтальное расположение линии центров, свыше 80 мм — наклонное. Для обеспечения плавного перемещения кареток с правящими устройствами они оснащены вместо гидравлического привода электромеханическим. Станки моделей ЗМ и ЗШ имеют сходную конструкцию и максимально возможную унификацию между соседними размерами. На рис. 2 представлена кинематическая схема станка. Работа станков этой гаммы осуществляется следующим образом. Шлифовальная бабка установлена на роликовых направляющих со стальными калеными планками с левой стороны станины. Привод шлифовального круга осуществляется через клиноременную передачу от асинхронного электродвигателя, установленного отдельно от станка на плите с индивидуальным фундаментом. Шпиндель круга установлен на подшипниках скольжения с тремя самоустанавливающимися вкладышами типа ЛОН-34. Смазка подшипников осуществляется от отдельной насосной установки.

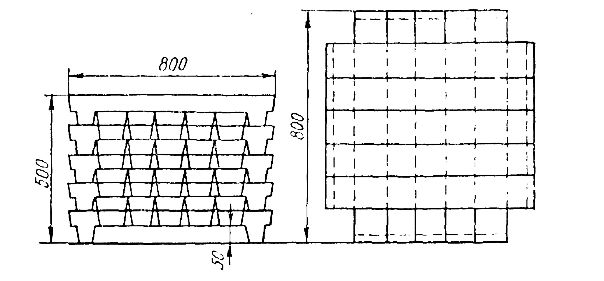

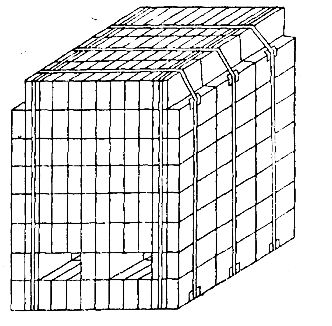

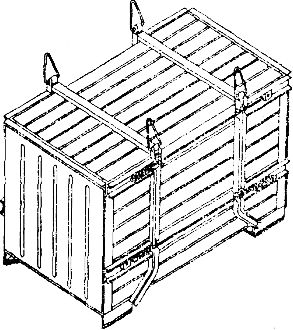

Рис. 1. Общий вид бесцентрово-шлифоваль-ного станка модели ЗМ184

Рис. 2. Кинематическая схема бесцентрово-шлифовального станка модели ЗМ184 Электродвигатель, связанный через пару зубчатых цилиндрических колес с червячным механизмом подачи, при наладке предназначен для осуществления быстрого перемещения шлифовальной -бабки по винту. Бабка 8 ведущего круга установлена на направляющих сколь-жения. Подшипники шпинделя ведущего круга аналогичны подшипникам шпинделя шлифовального круга, но смазка их осуществляется от отдельной установки маслом большей вязкости («Индустриальное 20»), что обеспечивает большую жесткость узла. Бабка ведущего круга вместе с суппортом опорного ножа может поворачиваться в горизонтальной плоскости. Для точного отсчета угла поворота предусмотрены индикаторные устройства. Ведущий круг вращается от электродвигателя постоянного тока через червячный редуктор и эластичную муфту. Устройства для правки шлифовального и ведущего кругов конструктивно выполнены одинаково, оба расположены под углом к горизонтальной плоскости. Продольные каретки правящих устройств приводятся в движение электродвигателями постоянного тока через две пары шестерен и пару ходовой винта-гайки. Такой привод обеспечивает более плавное перемещение и меньшую ско рость правки. Поперечная каретка перемещается от копира. Обе каретки и пиноль для поперечной подачи правящего инструмента перемещается по шариковым направляющим. При работе методом врезания цикл врезной подачи, включающий ускоренный подвод шлифовальной бабки, рабочую подачу, выталкивание обработанной детали и отвод шлифовальной бабки осуществляется от гидропривода. Кроме цикла врезной подачи гидропривод обеспечивает также смазку подшипников шпинделей шлифовального и ведущего кругов. Работа гидропривода осуществляется следующим образом. От сдвоенного пластинчатого насоса гидроагрегата механизма врезания потоки масла направляются к напорным клапанам и далее через фильтры по магистралям к гидроагрегату врезания. При включении рычага «Пуск цикла врезания» включается четырехходовой золотник с управлением от электромагнита, поршень гидроцилиндра быстрого подвода обеспечивает быстрый подвод шлифовальной бабки к обрабатываемой детали, после чего срабатывают золотниковые распределители, дроссель с регулятором скорости устанавливает рабочую подачу, с которой шлифовальная бабка перемещается от поршня гидроцилиндра копира. Одновременно включается гидроклапан выдержки времени, контролирующий время шлифования, по окончании которого клапан отключает электромагнит, шлифовальная бабка и копир возвращаются в исходное положение, нажимая при этом на конечный выключатель, включающий электромагнит. Масло подается в гидроцилиндр быстрого выталкивания детали, деталь выталкивается из зоны шлифования, при этом нажимается конечный выключатель, отключающий электромагнит. Выталкиватель возвращается в исходное положение. Смазка подшипников шпинделя шлифовального круга осуществляется маслом, подаваемым шестеренчатым насосом, установленным в агрегате смазки. После смазки масло направляется в сливную магистраль, на которой установлено реле потока, контролирующее циркуляцию масла в системе смазки. Масло, поступая в ковш, опускает его вниз, а верхний конец рычага замыкает электрическую цепь, включая электродвигатель привода шлифовального круга. Смазка подшипников шпинделя ведущего круга осуществляется от пластинчатого насоса, установленного в агрегате смазки через фильтр, пройдя через подшипники, масло по магистрали возвращается на слив. В последнее время начат выпуск станков новой гаммы ЗЕ, в которой предусмотрен выпуск восьми моделей полуавтоматов, и восьми меделей автоматов, в том числе две модели с широкими кругами.

Рис. 3. Гидравлическая схема бесцентрово-шли-фовального станка модели ЗМ184 В автоматах предусматриваются раздельные модели для продольного и врезного шлифования. При этом в станках для врезного шлифования заложена возможность снятия значительно больших припусков по сравнению со станками моделей ЗМ. Схема станков новой гаммы принята, такой же, как у выпускаемой. Повышена точность станков. Все модели, за исключением двух моделей (ЗЕ185Ш и ЗЕ186), будут выпускаться по классу В, а доводочные и некоторые модели шлифовальных станков —по классу А. В качестве опор шпинделя для станков класса П предусматривавются двухрядные цилиндрические роликоподшипники в комбинации с радиально-упорным или упорным подшипником. Для станков класса В применены в качестве опор шпинделя шлифовального круга гидростатические подшипники, обеспечивающие высокую демпфирующую способность, высокую точность вращения, ‘ низкий коэффициент трения, долговечность, превышающую срок службы станка. Для станков класса А гидростатические опоры намечено применять для шлифовального и ведущего кругов. Механизмы подачи в станках новой гаммы приняты разные в зависимости от назначения станков. На станках моделей ЗЕ180 и 1 ЗЕ182 пневмогидравлический, на остальных моделях полуавтоматов— гидромеханический, представляющий собой клиновый механизм с гидроприводом. Шток одного из цилиндров является продолжением винта подачи. В нем имеется паз, сквозь который проходит клин, закрепленный на штоке второго цилиндра, и ролик. На этом штоке имеется бурт, служащий жестким упором. Клин служит для того, чтобы плавно, со скоростью, определяемой настрой- i кой, подвести и опустить шток-винт подачи на упор, после чего клин: уходит несколько дальше (отрывается от ролика, встроенного в шток) и происходит выхаживание на упоре. Регулировка скорости рабочей подачи производится дросселем,, а регулировка рабочего хода — винтом и определяется по лимбу. После регулировки винт контрится болтом. Нажатием винта на конечный выключатель дается команда на выталкивание обработанной детали. На автоматах, предназначенных для врезного шлифования, предусматривается электромеханический механизм подачи, с однок©-ординатной системой ЧПУ и приводом от шагового двигателя. Такой привод обеспечивает широкие диапазоны регулирования, высокую стабильность отработки низких скоростей, лучшие условия эксплуатации станка. В качестве привода применены шаговые электродвигатели, питаемые от генератора с переменной частотой. Движение от электродвигателя передается на кулак, на котором задана программа работы — быстрый подвод, рабочая подача, выхаживание быстрый отвод. Величина рабочего хода предусматривается до 0,95 мм. Конечное положение рабочей подачи врезания на полуавтоматах ограничивается жестким упором, а на врезных автоматах оно определяется заданной величиной рабочей подачи, т. е. углом поворота шагового электродвигателя и жестким упором на быстром подводе. Реклама:Читать далее:Специальные бесцентрово-шлифовальные станкиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|