|

|

Категория:

Столярное дело Части станка. Части каждого станка можно подразделить на основные и вспомогательные. К основным частям относятся: станина, рабочий стол (плита), рабочий вал, режущий инструмент (пильный диск, ножи, сверла, фрезы и др.), механизм передачи движения. К вспомогательным частям относятся: ограждения опасных мест, механизм подачи материала (питающий механизм), остановочно-пусковые приспособления, приспособления для смазки. Станина — обычно чугунная, цельнолитая, тяжеловесная. На ней монтируются все движущиеся части станка. Станина сообщает станку устойчивость. Ее часто устанавливают на железобетонном фундаменте. Рабочий стол (плита) — тоже обычно чугунный, обязательно строганый, точно выверенный, шлифованный. Стол может быть как неподвижным, так и перемещающимся вверх, вниз и в стороны. Рабочий вал служит для крепления на нем режущего (рабочего) инструмента. В зависимости от вида инструмента, который на нем крепится, рабочий вал часто называют пильным, ножевым, шпинделем. Рабочий вал всегда стальной, обязательно точеный, прочный, выбалансированный (уравновешенный), имеет приспособления для коепления на нем инстоумента. Режущий инструмент, применяемый в деревообрабатывающих станках, имеет различное назначение и соответственно этому разную конструкцию, разные формы и размеры. Изготовляют режущий инструмент из высококачественной углеродистой или легированной стали. Инструмент носит разные названия. Виды передачи движения. Все деревообрабатывающие станки электрифицированы, т. е. работают от электродвигателей. На станках, работающих одновременно несколькими режущими инструментами, установлены либо один общий электродвигатель, либо отдельные электродвигатели для каждого инструмента. Во втором случае электродвигатели называют индивидуальными. Общая мощность всех индивидуальных электродвигателей называется суммарной мощностью станка. Станки с индивидуальными электродвигателями более удобны в эксплуатации и более экономичны (более выгодны). Это объясняется тем, что при работе только части режущих инструментов эти станки можно включить не на полную мощность и, таким образом, экономить электроэнергию. Передача движения на рабочий вал от электродвигателя может быть: непосредственной, ременной, зубчатой, цепной. При непосредственной передаче рабочий вал станка соединен с Еалом электродвигателя и составляет как бы его продолжение или же режущий инструмент крепится на удлиненном валу электродвигателя. Число оборотов рабочего вала при непосредственной передаче движения равно числу оборотов вала электродвигателя. Ременная передача состоит из ведущего и ведомого шкивов и охватывающего их бесконечного ремня. Ведущим называется шкив на валу электродвигателя, ведомым — шкив на рабочем валу. В зависимости от расположения рабочего вала и направления его вращения ременная передача может быть прямой, косой и перекрестной. Ременную передачу часто называют приводом. От диаметра шкивов ременной передачи зависит число оборотов рабочего вала. Чем больше диаметр ведущего шкива и чем меньше диаметр шкива ведомого, тем больше число оборотов рабочего вала. Чтобы увеличить число оборотов рабочего вала, уменьшают диаметр ведомого шкива или увеличивают диаметр шкива ведущего. Чтобы рабочий вал имел меньше оборотов, чем вал электродвигателя, диаметр ведомого шкива должен быть больше диаметра шкива ведущего. Для изменения числа оборотов рабочего вала на нем иногда устанавливают несколько смежных шкивов разных диаметров, или ступенчатый шкив.

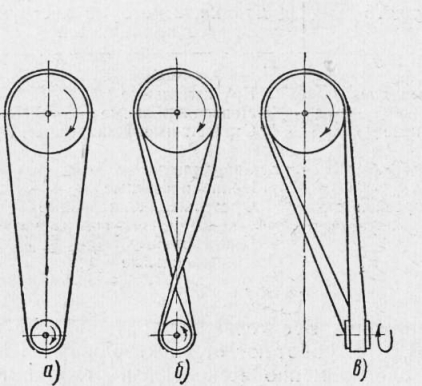

Рис. 1. Виды ременной передачи:

а — прямая; б — перекрестная; в — косая

Для передачи движения рабочему валу применяют также различные виды зубчатых передач и цепную передачу. Передачу, состоящую из набора зубчатых колес (шестерен), иногда заключают в общую коробку; сцепление шестерен производят при помощи выходящего наружу рычага. Коробка с таким набором шестерен называется коробкой скоростей. Она позволяет изменять число оборотов рабочего вала на ходу станка. Коробку скоростей обычно применяют для изменения скорости подачи материала. На каждом станке должны быть устройства, при помощи которых производится наладка станка для выполнения заданной обработки. Такими устройствами являются: упоры, направляющие линейки, каретки, перемещающиеся рабочие столы, подъемные и стопорные винты, верхние и боковые прижимы. Кроме того, на каждом станке должны быть обязательно ограждены все движущиеся и вращающиеся части, все опасные места.

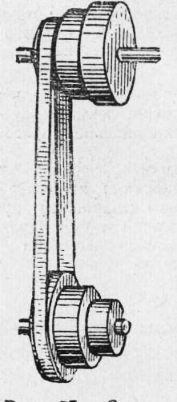

Рис. 2. Ступенчатые шкивы

Виды подачи материала. Материал может подаваться к режущему инструменту станка вручную или при помощи подающих механизмов. Механическую подачу часто называют автоматической. Механизм подачи в большинстве случаев представляет собой две пары вальцов, приводимых во вращение через систему зубчатых колес от электродвигателя. Вальцы, получающие вращение 01 электродвигателя, называются питающими, или подающими. Вальцы, приводимые во вращение подаваемым материалом, называются направляющими.

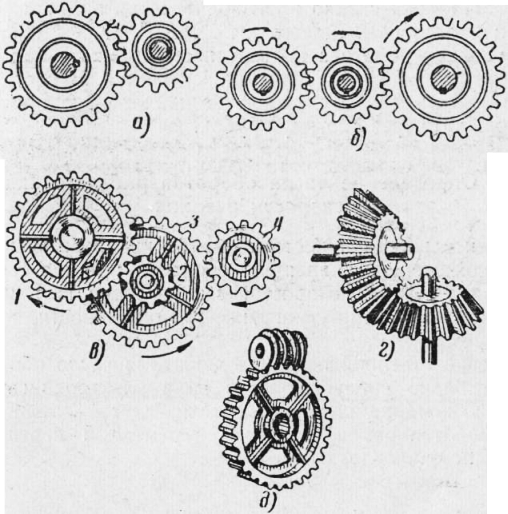

Рис. 3. Виды зубчатых передач:

а — цилиндрическая; б — с паразитной шестерней; в — сложная; г — коническая; д — червячная

Питающие вальцы бывают рифлеными и гладкими; рифленые вальцы Лучше сцепляются с no-Даваемым материалом. Гладкие, питающие вальцы применяют Для подачи строганого материала, так как рифленые вальцы могли бы испортить строганую поверхность. На некоторых станках механическая подача производится цепным или гусеничным конвейерным механизмом.

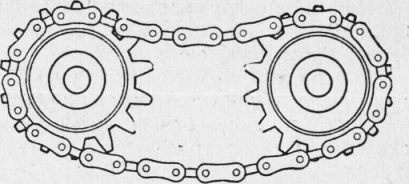

Рис. 4. Цепная передача

Скорость автоматической подачи может достигать 100 м/мин и больше, скорость ручной подачи не превышает 20 м/мин. Скорость подачи зависит от твердости древесины, толщины распиливаемых брусков, ширины, глубины и профиля строгания. Пуск и остановка станка производятся при помощи рубильника, кнопок; иногда применяется холостой шкив. Бесперебойная работа и долговечность станка в большой степени зависят от смазки его движущихся частей. В местах смазки установлены масленки. В сложных станках смазка производится централизованно через систему трубок. Реклама:Читать далее:Определение числа оборотов рабочего вала и скорости резанияСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|