|

|

Категория:

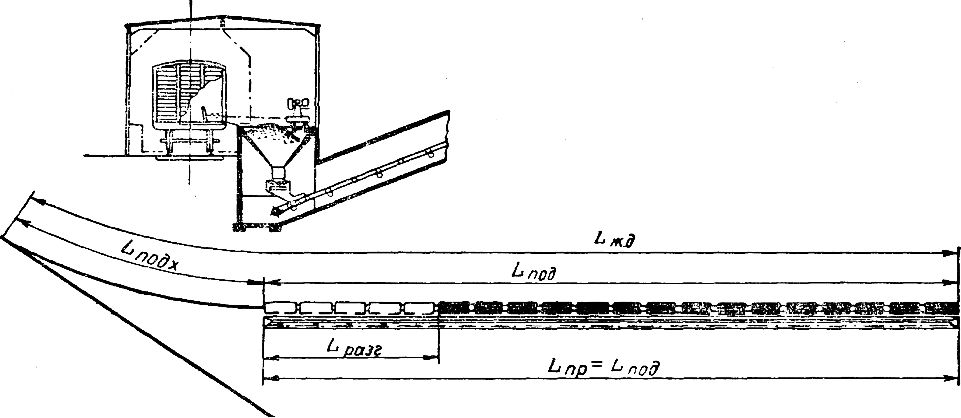

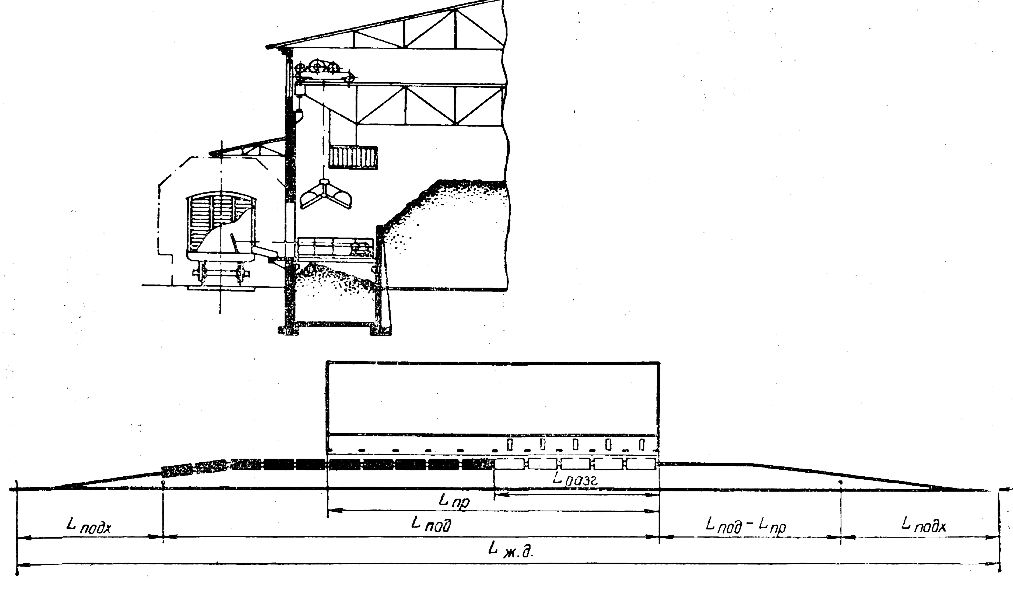

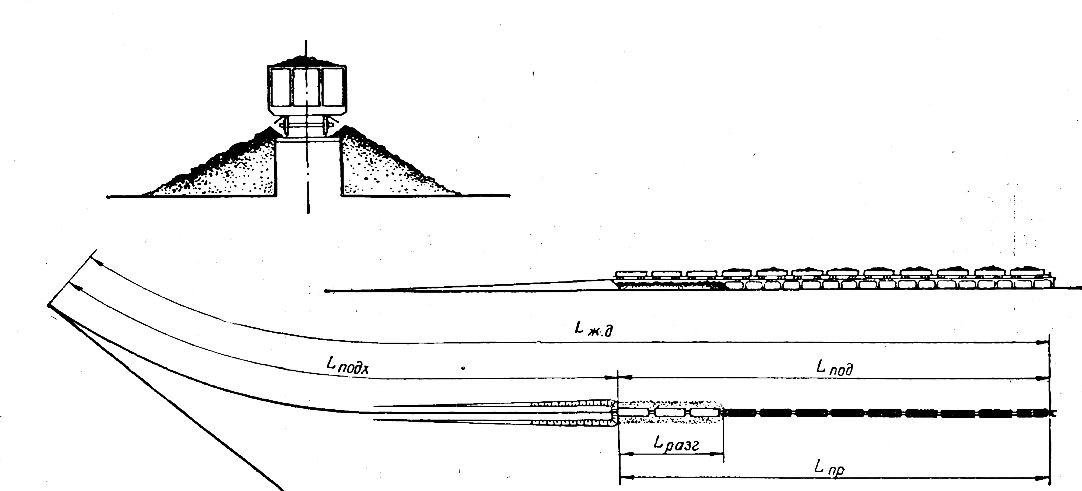

Шлифовальные станки Далее: Правка шлифовального круга Различие способов плоского шлифования и обрабатываемых деталей предопределило разнообразие конструкций плоскошлифовальных станков. В зависимости от конструкции различают следующие типы плоскошлифовальных станков, выпускаемых универсальными, полуавтоматами и автоматами, отличающимися степенью автоматизации: с горизонтальным шпинделем, прямоугольным столом и крестовым суппортом инструментального типа, с горизонтальным шпинделем и прямоугольным столом общего назначения, с вертикальным шпинделем и прямоугольным столом, с горизонтальным шпинделем и круглым столом, с вертикальным шпинделем и выдвижным круглым столом, с вертикальным шпинделем и круглым столом непрерывного действия, продольно-шлифовальные одностоечные с подвижным столом и с подвижной стойкой, продольно-шлифовальные двухстоечные, двусторонние торцешлифовальные с горизонтальным шпинделем, двусторонние торцешлифовальные с вертикальным шпинделем. Плоскошлифовальные станки с горизонтальным шпинделем, прямоугольным столом и крестовым суппортом предназначены для шлифования поверхностей периферией круга. Шпиндель шлифовального круга смонтирован на высокоточных подшипниках качения, что обеспечивает высокую жесткость, малую мощность холостого хода, незначительный нагрев и малые температурные деформации. Для снижения инерционных сил, действующих на суппорт в момент реверса стола, он имеет жесткую направляющую, собранную с предварительным натягом. Эти станки оснащены широким комплектом приспособлений, что расширяет их технологические возможности. Отдельные модификации станков этой группы предназначены для профильного шлифования (модель ЗЕ711В-1). Для этого в станке предусмотрены механизмы отсчета поперечных и вертикальных перемещений и механизмы фиксации стола и суппорта. В станке модели ЗЕ721ГВ-1 для глубинного шлифования предусмотрена также малая скорость перемещения стола (от 0,01 м/мин). На станках моделей ЗЕ711ИВФ и ЗЕ721ВФ1-1 возможно шлифование при скорости круга 60 и 50 м/с. В станке модели ЗЕ721ВФ-1 применены системы ЧПУ и цифровой индикации. Станок предназначен для шлифования профилей, представляющих собой сочетание отрезков прямых, дуг окружностей и других кривых (детали штампов, кулачки, шаблоны и другие сложные профили). Для повышения точности обработки в станке применены винтовые пары качения, беззазорные червячные зацепления, увеличена жесткость базовых деталей, применяется охлаждение масла в теплообменнике. Точные исходные положения подвижных узлов обеспечиваются прецизионными электроконтактными датчиками, сигналы от которых сочетаются с сигналами о фазовом состоянии приводных шаговых двигателей. Вращение шпинделю круга передается от асинхронного двигателя, управляемого тиристорным преобразователем частоты. Возможна обработка поверхностей за несколько ходов со съемом различной величины припуска. Скорость подачи может быть для разных ходов одинаковой или различной. При этом используется одна управляющая программа. На станке применено устройство ЧПУ Н55-1, обеспечивающее автоматическое возвращение узлов станка в исходное положение, Цифровую индикацию всех мерных перемещений, автоматическую выборку зазоров в механической системе станка при реверсах равляемых механизмов. Обработка на станке производится в прямоугольной систем координат обходом контура радиусным кругом с непрерывны6 или старт-стопным перемещением по управляемым координатам врезным шлифованием профилированным кругом; в полярной си стеме координат — радиусным кругом (обработка деталей типа кулачков). Плоскошлифовальные станки с прямоугольным столом общего назначения выпускают с горизонтальными и вертикальными шпинделями. По сравнению со станками с крестовым суппортом станки этой группы имеют повышенную жесткость, оснащены шлифовальными кругами больших размеров и электродвигателями большей мощности. Эти станки обеспечивают более высокую производительность, однако точность обработки на них несколько ниже. По степени автоматизации станки этого типа выпускают в двух исполнениях: неавтоматизированные и полуавтоматы с приборами активного контроля. Гамма этих станков включает 10 моделей станков с горизонтальным шпинделем, являющихся базовыми: три модели с ЧПУ ‘и восемь моделей станков с вертикальным шпинделем, из них одна модель с ЧПУ. В станках гаммы принята следующая компоновка. На тумбе, расположенной в центре станка и отлитой за одно целое со станиной, крепится колонна, представляющая собой жесткую литую раму с проемом в средней части, по обе стороны проема расположены вертикальные направляющие 4, по которым перемещается каретка, имеющая горизонтальные направляющие для поперечного (ручного или гидравлического) перемещения шлифовальной бабки. Размещение каретки и шлифовальной бабки между направляющими повышает жесткость станка. Короткие кинематические цепи (вертикальные направляющие и винт-гайка качения) обеспечивают получение точных стабильных подач. Вертикальное перемещение каретки со шлифовальной бабкой может быть ручное или прерывистое автоматическое, осуществляемое механизмом вертикальной подачи, который крепится на передней стенке станины. Ускоренные перемещения осуществляются от механизма ускоренных вертикальных перемещений, который крепится на задней стенке тумбы станины. Возвратно-поступательное перемещение стола осуществляется по направляющим станины от двух гидроцилиндров. Для станков класса А применяют гидростатические направляющие, повышающие точность перемещения стола. В станках предусмотрены дистанционное управление столом и шлифовальной бабкой, ограждающие устройства, различные виды блокировок, аварийный отскок шлифовальной бабки.

Рис. 1. Общий вид полуавтомата модели ЗП722 Разновидностью станка модели ЗД722 является станок модели ЗД722Ф2, который оснащен системой программного управления. Станок работает с двумя скоростями шлифовального круга 35 и 60 м/с от двухскоростного электродвигателя мощностью 11/14 кВт. Система ЧПУ позволяет быстро производить переналадку станка. Станки с вертикальным шпинделем выполнены на базе станков с горизонтальным шпинделем и отличаются лишь кареткой, на которой крепится шлифовальная бабка. Станки снабжены специальным механизмом с дистанционным управлением для наклона бабки на угол до 1° для уменьшения контакта круга с обрабатываемой поверхностью. На базе станка модели ЗД732 выпускается станок модели ЗИ732, предназначенный для силового шлифования. Скорость шлифовального круга 60 м/с. В станке предусмотрен широкий диапазон изменения скррости продольного перемещения стола от 0,2 до 45 м/мин, электродвигатель главного привода мощностью 40 кВт. Плоскошлифовальные станки с круглым столом и горизонтальным шпинделем выпускают как не автоматизированными, так и полуавтоматами. Станки выпускают с наклонным столом, что позволяет шлифовать плоские, выпуклые вогнутые и конусные поверхности. На рис. 2 представлен общий вид станка модели ЗД741ЛВ гаммы, включающей 12 моделей с диаметрами столов от 250 до 1000 мм и 1 модель с ЧПУ.

Рис. 2. Общий вид станка модели ЗД741ЛВ Станки гаммы имеют следующую компоновку. На станине, представляющей собой массивную чугунную отливку коробчатой формы, по направляющим которой перемещается стол, закреплена колонна с проемом, в который может вдвигаться стол, когда центр его подходит к оси симметрии шлифовального круга. Шлифовальная бабка перемещается в замкнутых прямоугольных направляющих качения, расположенных под проемом колонны, что обеспечивает минимальный вылет шпинделя относительно направляющих. В качестве опор шпинделя применены гидродинамические подшипники с принудительной смазкой. Привод шпинделя осуществляется плоским ремнем. В станках применена гидростатическая осевая опора стола, способствующая повышению качества обработки и сохранению точности станка в течение длительного времени. Вращение стола осуществляется от электродвигателя постоянного тока с помощью клиноременной передачи через шарнирный четырехзвенник и коническую передачу с круговым зубом. Особенностью конструкции является автоматическое регулиро-е частоты вращения и скорости перемещения стола по мере Баменения расстояния от центра его вращения до оси шлифоваль-и3г0 Круга. При продольном перемещении стола поворачивается Н°льсин-датчик, установленный на плите, изменяющий частоту вра-Стения двигателя привода, а копир, закрепленный на тягах четы-оехзвенника, изменяет скорость подачи стола. Это увеличивает производительность и улучшает качество обработки. Станок модели ЗЕ740, позволяющий работать при скорости круга 60 м/с, отличается от станков этого типа повышенной мощностью двигателя, возможностью применения высоких подач, специальной системой охлаждения, включающей два бака вместимостью 300 л, два насоса, коммуникацию охлаждения, электрокоммуникацию и золотник включения манометра, а также усиленным охлаждением шлифовального круга. Охлаждающая жидкость перекачивается через циклон из нижнего бака в верхний, при этом происходит ее очистка. Насосы обеспечивают давление 2500 кПа и производительность 25 и 70 л/мин. Первый насос предназначен для подачи жидкости на шлифовальный круг с целью его очистки, второй — для подачи жидкости в рабочую зону. На рис. 3 представлена кинематическая схема плоскошлифовального станка, состоящая из семи кинематических цепей. 1. Вращение шлифовального круга 6 осуществляется плоским ремнем от электродвигателя переменного тока. Постоянство натяжения ремня обеспечивается грузом натяжного устройства. 2. Вращение стола 5 осуществляется от двигателя постоянного тока через шарнирный четырехзвенник с клиноременной передачей и редуктор. Компенсация изменения межцентрового расстояния второй ременной передачи осуществляется поворотом вокруг оси натяжного ролика. 3. Горизонтальное перемещение стола осуществляется от гидроцилиндра, управляемого от реверсивного золотника панели управления. 4. Вертикальное перемещение шлифовальной бабки осуществляется через винтовую и червячную пары. Вал червяка соединен с храповиком, приводимым от собачки через зубчатую муфту и вал с коническими шестернями. На валу храповика закреплен маховик, соединенный с лимбом. Кроме того, вал червяка приводится во вращение от электродвигателя ускоренных перемещений с помощью зубчатой передачи. Привод регулятора перемещений шлифовальной бабки осуществляется от гидропривода. 5. Цепь согласования скоростей вращения и горизонтального перемещения стола. Скорость вращения стола регулируется тиристорным приводом от копира через сельсин. 6. Цепь наклона стола предусматривает ручной привод вращения винта относительно гайки, закрепленной в люльке стола. 7. Цепь правки шлифовального круга. Горизонтальное перемещение алмазного карандаша относительно круга осуществляется ходом салазок. Вертикальное перемещение —вручную через червячную передачу на винт, к которому крепится державка алмазного карандаша. Предусмотрена также возможность перемещения в вертикальном направлении от электродвигателя с помощью кнопочного управления.

Рис. 3. Кинематическая схема плоскошлифовального станка с круглым столом и горизонтальным шпинделем Плоскошлифовальные станки с круглым столом и вертикальным шпинделем имеют три разновидности: с выдвижным и невыдвижным столами и непрерывного действия. Выпускают станки с выдвижным столом и непрерывного действия. Станки с невыдвижным столом находятся в стадии разработки. В станках с выдвижным столом на станине установлена колонна, по направляющим скольжения которой перемещается шлифовальная бабка. Плоская и V-образная направляющие, по которым перемещается каретка со столом, защищены от попадания охлаждающей жидкости и полностью перекрываются кожухом. Для ограничения перемещения каретки на горизонтальной плоскости станины устанавливаются упоры: подпружиненный в крайнем правом положении и жесткий в крайнем левом положении. Охлаждающая жидкость собирается в корыте основания и по наклонным стокам сливается через отводное отверстие магнитный сепаратор, находящийся в агрегате для охлаждающей жидкости. В правой изолированной нише станины помещается привод вращения стола, а в левой нише — привод перемещения стола. На передней стенке станины закрепляется коробка скоростей, а между направляющими помещается редуктор перемещения стола. Колонна крепится на правой верхней части станины на трех регулируемых опорах. Все три опоры регулируют вручную. Колонна представляет собой коробчатую отливку с внутренними ребрами жесткости и оснащена прямоугольными вертикальными направляющими скольжения для перемещения шлифовальной бабки. Между направляющими колонны монтируется червячный редуктор подачи с винтами перемещения шлифовальной бабки. В колонне встроен механизм подачи и двигатель привода механизма подачи. В нижней части направляющие колонны защищены от попадания абразивной пыли и охлаждающей жидкости специальными щитками. Привод перемещения стола состоит из электродвигателя, плиты, основания плиты иг клиноременной передачи, передающей вращение от электродвигателя редуктору перемещения стола. На валу электродвигателя расположена фрикционная муфта, отрегулированная на передачу заданного крутящего момента. Плита с установленным на ней электродвигателем перемещается по направляющим основания, обеспечивая необходимое натяжение ремней. Редуктор перемещения стола передает вращения от привода перемещения стола через червячную передачу и реечную шестерню на зубчатую рейку каретки стола, с помощью которой стол перемещается по направляющим станины из загрузочной позиции б рабочую. Смазка редуктора осуществляется централизованно.

Рис. 4. Общий вид станка модели ЗП756 Привод вращения стола состоит из электродвигателя, плиты основания плиты и клиноременной передачи, передающей вращение коробке скоростей. Плита с установленным на ней электродвигателем перемещается по направляющим основания, обеспечивая необходимое натяжение ремней. Шестискоростная, четырехваловая коробка скоростей служит для передачи вращения от электродвигателя к столу. По первому и третьему шлицевым валам перемещаются соответственно двойной и тройной зубчатые блоки, изменение положения которых осуществляется двумя рукоятками управления и обеспечивает шесть различных скоростей вращения стола.

Рис. 5. Каретка стола станка модели ЗП756 Все валы коробки вращаются в шариковых подшипниках, смазка которых, так же как и зубчатых передач, осуществляется от централизованной системы. Для перемещения по направляющим станины электромагнитного стола из зоны загрузки в зону обработки служит каретка стола. Каретка стола представляет собой жесткую отливку с ребрами с внутренней стороны, с двумя направляющими для перемещения по станине и кольцевой направляющей для вращения стола. В центральной расточке каретки базируется ось, относительно которой вращается стол. К каретке крепят редуктор, в расточке которого монтируется вал с шестерней, находящейся в зацеплении с шестерней, что обеспечивает вращение стола К нижней плоскости каретки крепится рейка продольного перемещения. Для защиты направляющих станины к торцам каретки по боковым сторонам крепятся щитки, перекрывающие направляющие в любом положении каретки. Стол с ребрами жесткости имеет кольцевую направляющую скольжения. К верхней обработанной поверхности стола крепится электромагнитная плита. Центральная расточка стола служит базой для радиального подшипника, который, в свою очередь, базируется внутренним кольцом на оси каретки. Вращение стола осуществляется косозубой парой шестерен. Смазка поверхностей трения и зубчатого зацепления осуществляется из картера в каретке стола. Шлифовальная бабка перемещается по вертикальным прямоугольным направляющим колонны от винта, работающего в паре с шариковой гайкой, закрепленной в корпусе бабки. От опрокидывания шлифовальная бабка удерживается планками, привернутыми по всей длине направляющих корпуса бабки. Зазор между направляющими колонны и бабки выбирается регулировочными клиньями. Механизм подачи служит для: ускоренного перемещения шлифовальной бабки вверх и вниз, замедленного подвода шлифовальной бабки к шлифуемому изделию, механической рабочей подачи, отвода шлифовальной бабки от шлифуемого изделия на скорости 1,5 м/мин. Все эти движения осуществляются от электродвигателя постоянного тока с приводом от магнитного усилителя. Кроме указанных автоматических перемещений механизм подач осуществляет: ручное перемещение шлифовальной бабки вверх и вниз посредством маховика и ручные точные подачи при шлифовании по лимбу, толчковую дозированную подачу. Редуктор подачи передает вращение от механизма подач на ходовой винт шлифовальной бабки. Редуктор состоит из червячной передачи с передаточным отношением 1/20. Валы редуктора смонтированы на подшипниках качения. Смазка централизованная. На рис. 6 представлена кинематическая схема, принятая в станках с круглым столом и вертикальным шпинделем гаммы ЗД, а также новой гаммы ЗЕ. Станки имеют четыре раздельные кинематические цепи. 1. Цепь осуществляет вращение шлифовального круга от встроенного электродвигателя.

Рис. 6. Кинематическая схема станка с круглым столом и вертикальным шпинделем Дозированная подача осуществляется от специальной рукоятки с собачкой 2 и храповым колесом. Станки с выдвижным столом гаммы ЗД выпускают с диаметрами стола от 400 до 1250 мм. Станки гаммы ЗЕ не имеют существенных конструктивных от-l пй они обеспечивают более высокую производительность за счет повышенной мощности электродвигателя привода шлифовального круга. Станок модели ЗМ758 предназначен для предварительного и окончательного шлифования плоскостей без предварительной лезвийной обработки. Станок отличается большой мощностью привода круга, повышенной жесткостью и виброустойчивостью. Особое внимание уделено жесткости шпиндельного узла и конструкции стыков корпусных деталей для повышения динамической жесткости. Для подвижных узлов применены гидростатические направляющие. Предусмотрен наклон круга при черновом шлифовании, что увеличивает удельный съем и снижает мощность шлифования, и механизированный возврат круга в горизонтальное положение при переходе от чернового к чистовому шлифованию. Предусмотрены устройство для балансировки круга при вращении, прибор активного контроля, цифровая индикация и адаптивное управление режимами шлифования для обеспечения постоянства потребляемой мощности. Ввиду большого съема металла (400 кг/ч при шлифовании чугуна и 150 кг/ч при шлифовании стали) и значительного износа круга (более 30 кг/ч) большое значение имеет интенсивное охлаждение и отвод шлама за пределы станка, поэтому применена комбинированная система подачи охлаждения. Для охлаждения детали и смывания шлама СОЖ подается под давлением 151—202 кПа через планшайбу, для очистки, предохранения от засаливания и дополнительного охлаждения шлифовального круга СОЖ подается под давлением 2525 кПа на рабочий торец круга через подвижное сопло, расположенное вне зоны резания. Станки непрерывного действия выпускают в двухшпиндельном исполнении и намечается выпуск станков в трехшпиндельном исполнении. Обработка на этих станках производится за один оборот стола. Шлифовальные круги установлены на разной высоте, что позволяет осуществлять за один оборот черновое и чистовое шлифование. Деталь, установленная на магнитной плите в положении загрузки, проходит в начале зону первой шлифовальной бабки, где происходит черновое шлифование, затем зону второй шлифовальной бабки, выполняющей чистовое шлифование. При выходе из зоны чистового шлифования детали поступают в сектор разгрузки, где их снимают со стола. Вращение шлифовальных кругов осуществляется от встроенных электродвигателей, вращение стола — от отдельного двухскорост-ного электродвигателя через клиноременную передачу и редуктор. Вертикальная подача шлифовальных бабок производится механически и бручную. Величина механической подачи устанавливается сменными зубчатыми колесами и переключением рукоятки коробки подач. Шлифовальные бабки полностью защищены от попадания внутрь пыли и паров воды. Станок работает по полуавтоматическому циклу и снабжен устройством для автоматической компенсации износа круга. Станки этого типа оснащаются как электромагнитной, так и чугунной плитой. Двусторонние торцешлифовальные станки выпускают в двух модификациях с горизонтальными и вертикальными шпинделями.

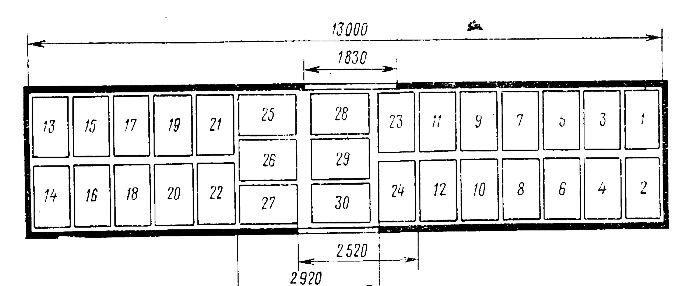

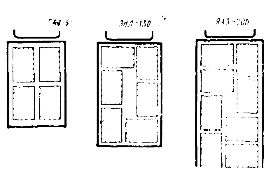

Рис. 7. Схема подачи деталей при шлифовании на двустороннем торцешлифовальном станке Автоматы модели 3342АФ предназначены для шлифования двух параллельных торцов деталей типа колец шарикоподшипников диаметром от 10 до 40 мм, высотой от 4 до 20 мм. Автомат, оснащенный специальными наладками, может быть использован в автоматических линиях или в неавтоматизированном поточном производстве. В автоматических линиях, а также в массовом поточном производстве при редкой переналадке с обработки одного изделия на другое, а также при жестких требованиях к геометрии изделия, требующих частой правки кругов, применяют автоматы с автоматизированным циклом правки и автоматической компенсацией износа шлифовальных кругов. В поточном неавтоматизированном производстве с частыми переналадками автомата с обработки одного изделия на другое и невысокими требованиями к геометрии изделий применяют автоматы с автоматическим поддержанием базового шлифовального круга (левого) в рабочем положении. На станках этого типа применяют две схемы подачи деталей: с прямолинейным перемещением, с круговым перемещением. В первой схеме детали поштучно подаются по наклонным направляющим линейкам в зону шлифования. Угол наклона направляющих линеек 10°. Направление деталей при входе и выходе из зоны шлифования обеспечивает передняя и задняя щеки, установленные у левого шлифовального круга. Поджим деталей к левой передней щеке осуществляется щекой, регулируемой в зависимости от высоты обрабатываемой детали. Для предохранения от образования столба деталей на выходе предусмотрена возможность разрыва столба и принудительного отбора части деталей в контрольно-измерительное устройство. Для переналадки автомата на другие размеры предусмотрено устройство для разведения линеек. Эта схема применяется в основном при шлифовании подшипниковых, поршневых и других видов колец. Для шлифования поршневых пальцев, толкателей, роликов и других деталей применяется вторая схема подачи с установкой деталей в диске, конструкция которого зависит от типа деталей. Например, ролики базируются во втулках, поршневые пальцы—в призмах, при этом обеспечивается их зажим в зоне обработки и разжим в зоне загрузки и выгрузки. При необходимости съема одинакового припуска с обеих плоскостей детали центрируются специальными щечками. Если обрабатываемые поверхности связаны с другими поверхностями детали и задано расстояние между обработанными поверхностями в базирующем устройстве, то предусмотрен упор, к которому поджимается деталь. Автомат модели 3342АФ состоит из блока станины, на котором смонтированы два блока шлифовальных бабок, между которыми находится центральная часть, включающая ограждения шлифовальных кругов и блок подачи изделия. В основной зоне обслуживания расположены подвесной пульт управления и пиноль управления на боковой стенке электрошкафа, отсчетно-командное устройство, индикаторное устройство и маховики ручной подачи шлифовальных кругов. Блок станины представляет собой отливку жесткой коробчатой формы. На верхней плоскости устанавливают ограждения шлифовальных кругов и блоки шлифовальных бабок. В центральном пазу на верхней плоскости станины смонтированы две каретки, служащие для перемещения блоков шлифовальных бабок. На правом торце станины монтируется кронштейн для установки поворотного электрошкафа. К кронштейну крепится установка очистки сжатого воздуха. Сзади на станине расположены трубопроводы пневмооборудования, электрооборудования и подачи охлаждающей жидкости. К передней стороне станины прикреплена тумба с приводом редуктора диска загрузки. Привод осуществляется от электродвигателя постоянного тока. Блок подачи изделий состоит из редуктора привода диска, плиты направляющего устройства с базовыми циклами (левыми) и пинолей противобазовых щек (правых), монтируемые на тумбе. На кронштейне нижней противобазовой щеки монтируется измерительное устройство, а на входных щеках (верхних) — позиционеры рабочего положения шлифовальных кругов (для автоматов с автоматическим поддержанием базового шлифовального круга в рабочем положении только позиционер).

Рис. 8. Блок подачи изделий двустороннего торцешлифовального автомата модели 3342АФ Редуктор привода диска может перемещаться в направлении, перпендикулярном оси шлифовальных кругов для компенсаций диаметра отверстия в шлифовальных кругах. Детали в зону шлифования подаются сменным диском, устанавливаемым на фланце редуктора привода диска. Блоки шлифовальных бабок конструктивно одинаковы и включают в себя шлифовальную бабку, в которой смонтирована пиноль, шпиндель шлифовального круга и механизм подачи пиноли. На корпусе бабки устанавливается устройство для правки шлифовальных кругов, состоящее из прибора правки, упоров управления прибором правки (на левой шлифовальной бабке вместо приборов управления устанавливается редуктор прибора правки), а также коробки подач, опоры шкива, устройства для подачи охлаждения. Для уплотнения стыка между корпусом шлифовальной бабки и корпусом ограждения шлифовальных кругов от подтекания охлаждающей жидкости установлено уплотнительное кольцо. Шпиндель шлифовального круга установлен на прецизионных падиально-упорных подшипниках качения, смонтированных с предварительным натягом. Пиноль шпинделя круга перемещается по призматическим роликовым направляющим, расположенным на нижнем корпусе шлифовальной бабки. Вращающий момент на шпиндель передается шлицевой парой с помощью эластичной муфты. Перемещение пиноли на величину переналадки, износа шлифовального круга и отвода на правку осуществляется от механизма подачи пиноли вручную маховиком или от коробки подач через червячную пару и ходовой винт. Механизм подач, представляющий собой одноступенчатый червячный редуктор с планетарным рядом, установлен сзади на корпусе шлифовальной бабки. Управление работой механизма осуществляется двумя электромагнитными муфтами. Привод механизма подачи осуществляется от электродвигателя постоянного тока со ступенчатым регулированием частоты вращения от 3000 до 186 об/мин за счет изменения напряжения возбуждения в цепи якоря. При монтаже автомата на заводе-изготовителе устанавливают две фиксированные скорости электродвигателей привода коробки, зависящие от того, какая муфта включена. При включении муфты выходной вал вращается только через червячную пару, при этом обеспечивается быстрое перемещение пиноли со скоростью 60 мм/мин. При включении муфты вращение выходного вала осуществляется через червячную пару и планетарный редуктор, при этом обеспечивается медленное перемещение пиноли со скоростью 15 мкм/с при частоте вращения электродвигателя 2800 об/мин, а также подачи шлифовального круга на съем при правке или 1 мкм/с при частоте вращения электродвигателя 186 об/мин для подналадки шлифовальных кругов. Величина импульса перемещения шлифовального круга на съем при правке или при компенсации на износ определяется временем работы электродвигателя. Для перемещения пиноли вручную от маховика питание на электромагнитные муфты подается только в момент исполнения соответствующей команды на перемещение пиноли от кнопки или от отсчетно-командного устройства. Прибор правки шлифовальных кругов устанавливается на поворотном кронштейне. На заднем торце прибора установлены упоры управления прибором правки (или редуктор прибора правки). Прибор может поворачиваться вокруг центрального пальца, закрепленного в кронштейне. Прибор правки представляет собой литой корпус, в отверстии которого в радиально-упорных подшипниках, установленных с предварительным натягом, вращается вал рычага правки. Вращение вала осуществляется от электродвигателя постоянного тока, имеющего две частоты вращения 500 и 1400 об/мин, через: двухступенчатый редуктор. При включении предохранительной муфты, выключающей первую ступень, возможно вращение вала вручную от маховика. Упоры управления прибором правки представляют собой коман-доаппарат, определяющий три положения рычагов правки: исходное—рычаги правки выведены из зоны шлифования, рычаги правки в отверстии шлифовального круга, рычаги правки в положении позиционирования шлифовального круга при правке (в автоматах второго исполнения это положение отсутствует). При смене шлифовальных кругов рычаги правки с помощью маховика ставятся в вертикальное положение. На рычагах правки установлены державки алмазов для автоматов первого исполнения, позиционеры шлифовальных кругов в положении правки. Смена алмазных державок и регулировка позиционеров осуществляются через крышку ограждения шлифовальных кругов. Планшайба шлифовального круга представляет собой плоский диск с отверстиями для крепления шлифовального круга Планшайбу к фланцу шпинделя крепят шестью болтами. Планшайба с кругом центрируется на конической посадочной шейке шпинделя что ускоряет смену шлифовальных кругов

Рис. 9. Блок шлифовальной бабки: Компоновка центральной части шлифовальной бабки определяется конструкцией ограждения шлифовальных кругов. Нижний корпус ограждения устанавливают на верхнюю плоскость станины между корпусами шлифовальных бабок. В корпусе предусмотрено отверстие для отвода охлаждающей жидкости, которое можно использовать для обмыва обработанных изделий или для смыва остатков шлама из корпуса ограждения. При очистке корпуса ограждения сливной лоток следует снять. Верхний корпус ограждения монтируют на подшипниках скольжения, установленных на нижнем корпусе в месте входа приборов правки в зону шлифования. Конструкция ограждения шлифовальных кругов обеспечивает защиту от осколков шлифовальных кругов (при их разрыве) и от разбрызгивания охлаждающей жидкости. Посредством ряда кинематических систем осуществляется вращение шпинделей шлифовальных кругов, ручное и автоматическое перемещение пинолей шлифовальных кругов, правка шлифовальных кругов, подача деталей в зону шлифования. Кинематическая схема автомата представлена на рис. 10. От электродвигателей через зубчато-ременную передачу приводятся во вращение шпиндели шлифовальных кругов. Поступательные перемещения пинолей со шпинделями шлифовальных кругов по направляющим качения осуществляются механизмами подачи. 1. Вручную от маховика, связанного с валом, на котором расположен червяк через червячное колесо, смонтированное на винте, и гайку, закрепленную на пиноли. 2. От кнопки. Противоположный конец вала жестко связан с валом, который через муфту связан с коробкой подачи, представляющей собой червячно-планетарный редуктор с управлением от электромагнитных муфт. При этом осуществляются: ускоренное перемещение пиноли. Электромагнитная муфта замыкает вал с червячным колесом, при этом плане,тарный редуктор выключен. Движение от электродвигателя через пару ко-созубых шестерен и червячную пару передается на вал механизма подачи пиноли; рабочее перемещение пиноли. Электромагнитная муфта замыкает вал на корпус коробки при этом планетарный ряд включен. Движение от электродвигателя через пару косозубых шестерен, червяк и червячное колесо передается на водило. На водиле расположен блок шестерен, который, обкатываясь на шестерне, передает момент на шестерню и далее на вал механизма подачи пиноли. Движение рычагов правки осуществляется от электродвигателя редуктора прибора правки через червячную пару и червячную пару и далее через вал на вал прибора правки. Момент на второй прибор правки передается через эластичную муфту. На валу этого прибора смонтированы упоры управления.

Рис. 10. Кинематическая схема автомата модели 3342АФ Движение на вал редуктора прибора правки от червячного колеса передается через кулачковую муфту, которая при работе электродвигателя выполняет роль предохранительной муфты При включении кулачковой муфты колесо и вал разъединяются и качание рычагов правки можно осуществлять вручную от маховика, закрепленного на валу, через червячную пару. Привод диска загрузки осуществляется от электродвигателя через ременную передачу, червячную пару, предохранительную муфту, червячную пару. Для выборки люфтов на выходном валу смонтирована вторая червячная пара с приводом от вала через зубчатую пару. Пневмосистема предназначена для обеспечения смазки а шпиндельных опор масляным туманом, поддува сжатого воздуха в лабиринтные уплотнения и подачи очищенного воздуха к отсчетно-командному устройству. Продольношлифовальные станки выпускают одностоечными и двухстоечными. Станки предназначены в основном для шлифования направляющих станин. Выпускается несколько модификаций станков: с одной неповоротной шлифовальной бабкой для работы периферией круга, с двумя бабками для работы периферией круга, с двумя бабками — одна неповоротная для работы периферией круга, другая — поворотная для работы торцом чашечного круга, с одной неповоротной бабкой для работы торцом сегментного круга большого диаметра. Основные установочные перемещения узлов механизированы, управление дистанционное с подвесного пульта. Перемещение стола, шлифовальных бабок по поперечине и правящего инструмента бабки с горизонтальным шпинделем осуществляются от электро-приводов постоянного тока с бесступенчатым регулированием скоростей. Предусмотрены устройства для автоматического зажима поперечины и ручной корректировки ее положения в вертикальной плоскости. Охлаждающая жидкость очищается магнитным сепаратором. Станки для электрохимического шлифования применяют для обработки различных изделий из твердых сплавов. Плоскошлифовальные станки для электрохимического шлифования выпускают трех моделей: Конструкции отдельных узлов станков не имеют принципиальных отличий от конструкции базовых моделей. Отличительными особенностями являются наличие устройства с источником тока (это устройство устанавливается отдельно от станка), системы подачи электролита и дополнительного охлаждения некоторых узлов. Издетия крепятся в специальных приспособлениях или в тисках, устанавливаемых на столе станка. Пои отключенном токе на станках можно производить обычное использование шлифовальными или алмазными кругами, при этом электролит способствует охлаждению обрабатываемой детали. Шлицешлифовальные станки не входят в группу плоскошлифовальных станков, но по работе ближе всего подходят к плоскошлифовальным станкам с горизонтальным шпинделем и прямоугольным стоном. Основным узлом шлицешлифовального станка является делительный механизм. На станине станка установлен стол, имеющий возвратно-поступательное перемещение по направляющим станины с бесступенчатой скоростью от гидропривода. На столе установлены передняя и задняя бабки, в центрах которых закрепляется деталь. В передней бабке размещен механизм деления, предназначенный для обеспечения точного поворота вала на один шлиц при выходе круга из шлица после каждого хода или после завершения обработки шлица. Шлифовальная бабка, осуществляющая подачу круга на врезание, оснащена механизмом ускоренного перемещения. Шпиндель шлифовального круга смонтирован в шлифовальной бабке на прецизионных подшипниках качения. Круг правят алмазом. Установка и регулирование положения алмазов осуществляется специальным приспособлением. В полуавтоматах предусмотрен автоматический цикл работы: деление, подача, измерение с помощью автоматической скобы в процессе шлифования, переход с черновой подачи на чистовую, выхаживание, правка круга с автоматической компенсацией износа круга и алмаза, отскок круга от изделия на величину снятого припуска по окончании обработки и вывод стола в зону загрузки и выгрузки изделия. На этих полуавтоматах возможна обработка шли-цевых валов с прямобочным и эвольвентным профилем, а также шлифование внутренних шлицев. В тяжелых станках предусмотрено бесступенчатое регулирование скорости круга. На всех станках возможна обработка различного числа шлицев без смены диска. Механизм подачи круга на врезание осуществляет регулируемую по величине «затухающую» подачу. Для уменьшения температурных деформаций все баки вынесены из станины и предусмотрено принудительное охлаждение масла гидросистемы. Кинематическая схема делительного механизма представлена на рис. 11.

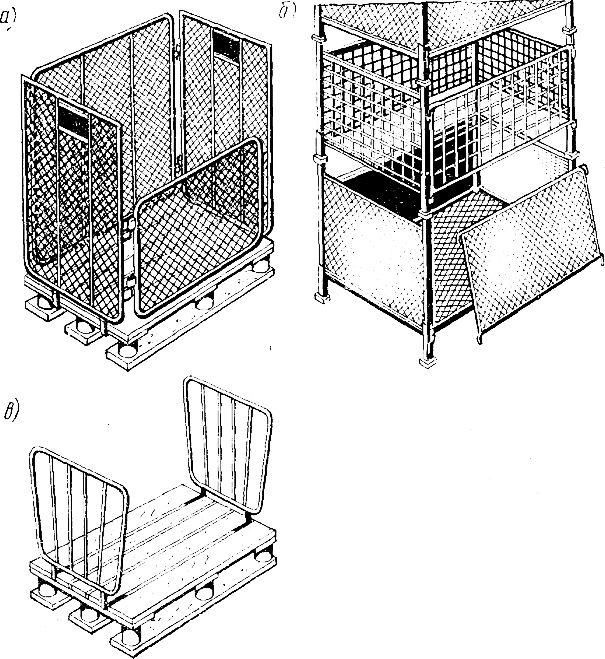

Рис. 11. Кинематическая схема делительного механизма Для устранения нагрева применяют комбинированные плиты с импульсными магнитами. Такая плита работает как постоянный магнит с периодическим включением электромагнита, что обеспечивает увеличение силы притяжения и устраняет нагрев. На рис. 12 представлен общий вид магнитной плиты. Кроме магнитных плит для закрепления деталей применяют ряд универсальных или специальных приспособлений. К универсальным приспособлениям относят тиски, планки и угольники различных размеров, к которым детали прикрепляют струбцинами. При шлифовании поверхностей деталей под разными углами применяют синусные линейки. Установка плоскости, на которой закрепляются детали на заданную величину угла, производится с помощью мерных плиток. Иногда синусные линейки используют в сочетании с угольниками и центровыми приспособлениями. Для поворота деталей на определенный угол применяют делительные диски. Плоскошлифовальные и профилешлифовальные станки оснащены различными универсальными приспособлениями. Например, к станку модели ЗЕВ11Ф1 прилагается четыре типа столов: синусный делительный с крестовым пазом, синусный делительный с трехку-лачковым патроном, вращающийся синусный с крестовым пазом, синусный комбинированный, а также несколько видов тисков — лекальные, синусные; делительные приспособления, поворотные синусные угольники, призмы для шлифования шаблонов и ряд других приспособлений. Со станком поставляется несколько видов приспособленки для правки шлифовального круга. Это расширяет технологические возможности станков и позволяет осуществлять шлифование нескольких поверхностей с одного установа.

Рис. 12. Магнитная плита: Специальные приспособления применяют в тех случаях, когда форма деталей, технология обработки или немагнитность материала не позволяют закрепить их на магнитной плите или с помощью универсальных приспособлений. Конструкция специального приспособления определяется конфигурацией обрабатываемой детали и технологией обработки. Наибольшие сложности представляет зажим деталей из цветных металлов, немагнитных и неметаллических материалов. Иногда для крепления деталей из таких материалов используют электростатический заряд. Вокруг поверхности детали, изолированной от поверхности плоского патрона диэлектрической жидкостью, создается заряд статического электричества. Электрические заряды противоположной полярности подаются к патрону и детали от силовой головки, а обратная цепь через наружный кожух патрона соединяется с землей. Детали должны находиться в контакте с кожухом корпуса патрона посредством контактных пластин. При установке больших деталей они находятся в непосредственном соприкосновении с пластинами, при установке небольших деталей должно быть обеспечено их непрерывное соприкосновение друг с другом в процессе обработки, а часть из них должна контактировать с пластинами патрона. Патроны можно использовать при зажиме деталей из черных и цветных металлов, а также керамических и пластмассовых деталей при предварительном покрытии их тонкой металлической пленкой. Реклама:Читать далее:Правка шлифовального кругаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|