|

|

Категория:

Покрытия литейных форм Дефекты поверхности отливок в виде наростов и плен, выступающих над ней на 2—5 мм, а также сопряженные с ними углубления в отливках определяются общим термином «ужимины». Ужимины возникают вследствие термического расширения материала поверхностного слоя формы и миграции влаги в глубинные слои смеси. Упрощенно механизм возникновения ужимин можно представить следующим образом. При заливке поверхностные слои формы нагреваются до высоких температур и теряют влагу. Часть образовавшегося водяного пара проникает по порам формовочной смеси в глубь формы и конденсируется в более холодных слоях. Таким образом, на глубине 3—6 мм от рабочей поверхности формы возникает слой смеси повышенной влажности («мокрый слой»), или так называемая зона конденсации, отличающаяся пониженной прочностью уплотненной смеси на разрыв по сравнению с остальными слоями. Одновременно с перемещением влаги происходит нагрев поверхности формы и термическое расширение огнеупорного материала. Если свободное расширение нагретого слоя затруднено, то он вспучивается. Отрыв расши-пившейся корки от основной массы уплотненной смеси происходит по слою с наименьшей прочностью — в зоне конденсации. Вспучиванию нагретой корки способствует также давление водяных паров и других газов, возникающее в порах формы. Если вспучившаяся корка разрушается, то металл затекает в образовавшуюся подкорковую полость, образуя характерные наросты —

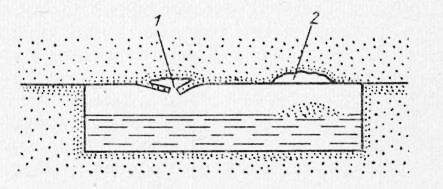

Рис. 1. Образование дефектов в верхней полуформе:

1 — ужимина; 2 — обвал

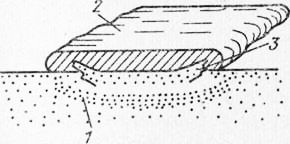

Так образуются дефекты поверхности преимущественно на верхних (потолочных) плоскостях формы (рис. 1). Более интенсивный прогрев верхней полуформы во время заливки толстостенных отливок может привести к расслоению даже прошпиленной формы по сухому слою путем среза. Дефекты, образующиеся на нижних плоскостях формы и также зависящие от термического расширения материала формы, имеют несколько иной вид (рис. 2). Они возникают в местах наибольшего местного перегрева формы вследствие нерассредоточенного подвода металла в полость формы. Расширение материала формы в местах наиболее интенсивного протекания металла вызывает размывание нижней части формы и появление полос, отображающих направление струй металла, поступающего из литниковой системы. Для предотвращения ужимин подбирают формовочные смеси с низким коэффициентом термического расширения, обладающие достаточно высокой способностью к релаксации напряжений и повышенной прочностью на разрыв в зоне конденсации, применяют противоужимные сетки и сокращают продолжительность воздействия теплового излучения расплава на стенки формы. Широко применяют также поверхностное упрочнение сырых форм путем обрызгивания их растворами связующих веществ. Такие упрочняющие растворы проникают в форму на значительную глубину и в некоторых случаях настолько укрепляют поверхность формы, что позволяют отказаться от применения специальных облицовочных смесей и прошпиловки поверхности. Если раствор упрочняет только корку и не проникает в подкорковый слои на достаточную глубину, то он не способствует сокращению ужимин. По этой причине густые, слабопроникающие растворы не дают положительных результатов.

Рис. 2. Образование ужимин в нижней полуформе:

1 — зона конденсации; 2 — струя металла; 3 — сдвиг корки

Для предотвращения ужимин на плоскостях, подверженных сильному облучению жидким металлом, рекомендуют применять светлые краски. Светлая окрашенная поверхность отражает тепловой поток, предохраняет форму от быстрого нагрева и тем самым увеличивает критическое время образования ужимин. Д. Бениш исследовал влияние цвета поверхности формы на образование ужимин. Опытным путем установлено, что дефекты поверхности в виде ужимин и обгара формы прогрессируют с повышением температуры заливки и в интервале 1250—1550 °С увеличиваются вдвое, поскольку нагрев лучеиспусканием пропорционален четвертой степени абсолютной температуры. Формовочная смесь, обладая невысокой теплопроводностью 0,5—0,9 ккал/(м-ч-°С), пропускает очень мало теплоты, следовательно, воспринятая формой тепловая радиация идет главным образом на повышение температуры поверхности формы.

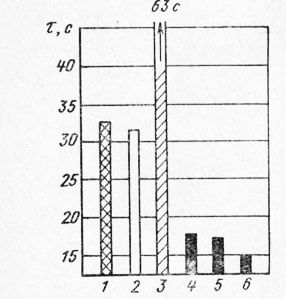

Рис. 3. Влияние окраски покрытий на время появления ужимин т:

1 — поверхность формы не окрашена; 2 — тонкий слой пылевидного кварца; 3 — толстый слой пылевидного кварца; 4—6 — тонкий слой графита (три опыта)

Поверхности, окрашенные в темный цвет, отражают энергию, излучаемую поверхностью металла, значительно хуже, чем светлые, а поглощают ее намного сильнее, в то время как светлые поверхности большую часть ее отражают. Поэтому темные поверхности быстрее нагреваются и разрушаются, чем светлые. Эти положения Д. Бениш подтвердил прямыми опытами. При постановке опытов использована формовочная смесь для стальных отливок, состоявшая из кварцевого песка, натриевого бентонита, воды и крахмалистой добавки. Время до возникновения ужимин при такой сравнительно светлой окраске смеси составляло 33 с (рис. 3). Слабое припыли-вание поверхности пылевидным кварцем почти не изменило это время, а сильное припыливание увеличило критическое время образования ужимин до 63 с. В то же время слабое припыливание формы графитом уменьшило критическое время образования ужимин до 15—18 с. Весьма эффективным способом предупреждения образования ужимин на средних и крупных отливках является применение лучезащитных экранов, выполняемых из листового асбеста и алюминиевой фольги. Благодаря светлой окраске, достаточной прочности и огнеупорности асбестовые листовые покрытия хорошо предохраняют формы от облучения во бремя заливки и сами отливки от образования дефектов поверхности и пригара. Экраны из алюминиевой фольги отражают тепловой поток, излучаемый жидким металлом, и тем предохраняют поверхность форм от преждевременного разрушения до заполнения полости. Влияние различных красок на критическое время образования ужимин исследовано также Р. Рольфом. Исследования проводили на водных красках, содержащих в качестве наполнителей графит, циркон или теплоизолирующий материал трепел (кизельгур). Состав красок (графитная, цирконовая, теплоизолирующая) был выбран с таким расчетом, чтобы создать гамму покрытий с различной способностью передавать форме тепловое излучение жидкого металла. Предполагалось, что графитная краска будет передавать форме наибольшее количество воспринятой теплоты, так как графит обладает высокой теплопроводностью и, имея темную окраску, в наибольшей степени поглощает теплоту, излучаемую расплавом. Цирконовая краска, обладая меньшей теплопроводностью по сравнению с графитной и высокой отражающей способностью, благодаря светлой окраске должна воспринимать и передавать форме меньше теплоты, излучаемой жидким металлом. Теплоизолирующая краска, в состав которой введен трепел, обладающий низкой теплопроводностью и имеющий светлую окраску, должна передавать стенкам формы наименьшее количество теплоты по сравнению с графитной и цирконовой красками. Результаты проведенных экспериментов подтверждают, что с уменьшением теплопроводности и увеличением отражающей способности красочного слоя критическое время образования ужимин на окрашенной поверхности формы увеличивается, а следовательно, возможность появления дефектов уменьшается. Реклама:Читать далее:Поверхностные газовые раковиныСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|