|

|

Категория:

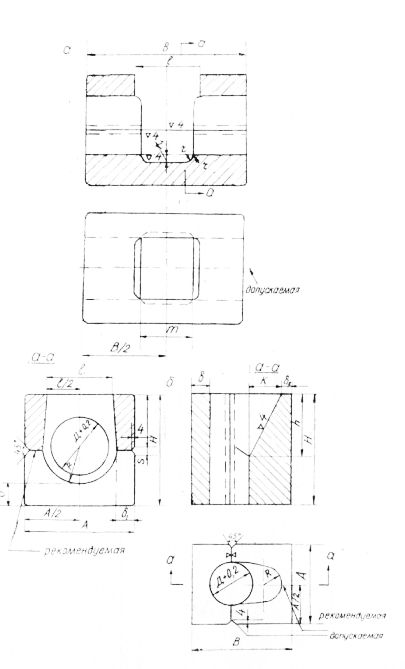

Сварочные работы Полуавтоматическая ванная сварка под флюсом рекомендуется как наиболее эффективный способ соединения арматуры диаметром более 20 мм (в стыках однорядных стержней). Оборудование, инструмент и приспособления Для полуавтоматической ванной сварки под флюсом стыковых соединений арматурных стержней должны применяться сварочные полуавтоматы. Для ванной сварки арматуры целесообразно применять полуавтоматы типов А-765, ПДГ-507, А-1197, А-1530. Для сварки вертикальных и горизонтальных стыковых соединений стержней арматуры предпочтительнее использовать универсальные источники питания сварочной дуги с возможностью дистанционного управления напряжением и сварочным током. Для полуавтоматической ванной дуговой сварки стыковых соединений арматуры должны применяться преимущественно инвентарные медные формы: Если невозможны установка и снятие составных медных форм из-за тесного расположения стержней, допускается применять медные скобы (желобчатые подкладки) толщиной не менее 12 мм и длиной около 200 мм в сочетании с медными вкладышами — ограничителями плавильного пространства в верхней части соединения. Применение медных желобчатых подкладок без ограничителей плавильного пространства не допускается. Не рекомендуется использовать медные формы, толщина стенок которых в результате выработки уменьшена на 0,15d (каждой стенки). Для полуавтоматической ванной сварки при отсутствии медных форм допустимо применение инвентарных графитовых форм с увеличенной на 15—20% толщиной стенэк и изготовленных из углеграфитовых материалов марок ЭЭГ или ППГ (для сварки вертикальных стержней) и ЭГО, ЭГ1 или ГМЗ (для сварки горизонтальных стержней).

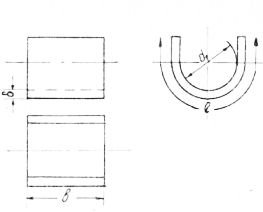

Рис. 1. Конструкция призматических инвентарных медных форм для ванной сварки стыковых соединений однорядных стержней:

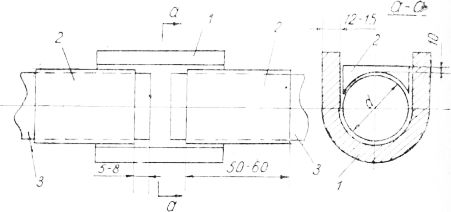

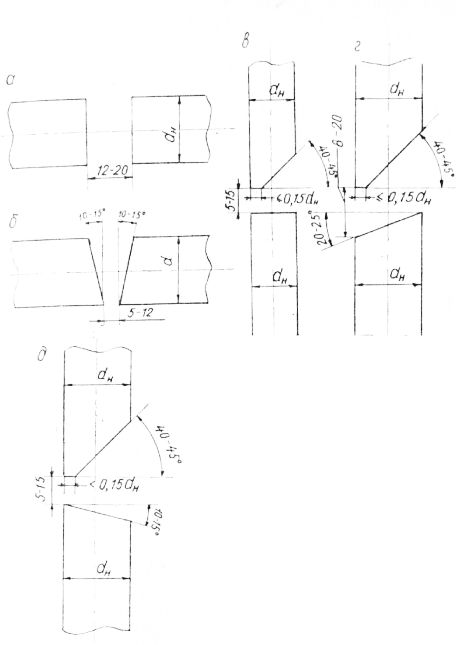

Рис. 2. Схема установки желобчатой подкладки (1) и медных вкладышей-ограничителей плавильнго пространства (2) при подготовке к ванной сварке горизонтальных стержней (3). Применять формы из керамических материалов вместо медных или графитовых не допускается. Подготовка к сварке Концы горизонтальных стержней рекомендуется отрезать так, чтобы был обеспечен прямой угол между торцом и осью стержня, при этом зазор между параллельными торцами стыкуемых стержней должен составлять 12— 20 мм. Концы вертикальных стержней, подлежащих стыкованию, должны быть снабжены скосами-разделками. Величину зазора между торцами таких стержней следует принимать в зависимости от конструкции разделки, показанной на рисунке, равной 5—15 или 8— 20 мм. На подготовленные к сварке концы стержней закрепляют инвентарные медные формы, располагая их так, чтобы были обеспечены возможность и удобство маневрирования сварочной проволокой и держателем, чтобы приливы стыков вертикальных стержней не выступали за пределы защитного слоя бетона. Если зазоры между поверхностями стержней и гнезд медной формы превышают 2 мм, то во избежание вытекания жидкого шлака их следует уплотнять путем намотки на стержни 1—2 колец шнурового или листового асбеста. Перед началом сварки в форму засыпают флюс в количестве 30—40 г. Режим сварки Полуавтоматическую ванную дуговую сварку стыковых соединений арматуры под флюсом рекомендуется выполнять проволокой диаметром 2 мм. Допускается использование проволоки диаметром 2,5 мм. Приведенные в табл. 39 напряжения дуги при сварке стыковых соединений горизонтальных стержней не следует произвольно изменять в течение процесса сварки; при , сварке же стыковых соединений вертикальных стержней напряжение дуги на последних этапах процесса сварки следует понижать до 35—36 В для стержней диаметром 20—32 мм и до 41—39 В — для стержней диаметром 36— 40 мм. Затем, когда расстояние между поверхностью шлаковой ванны и верхней кромкой формы достигнет 5— 10 мм, напряжение следует понижать до 30—27 В для стержней диаметром 20—32 мм и 35—34 В — для стержней диаметром 36—4-0 мм.

Рис. 3. Формы и размеры разделок стержней:

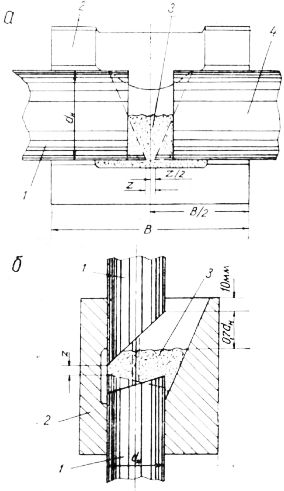

Рис. 4. Рекомендуемые расположения и установочные размеры сборки медных форм для сварки стыковых соединений стержней: Техника сварки В начале сварки конец электродной проволоки следует погрузить во флюс и возбудить дугу. Не допускается производить возбуждение дуги замыканием электродной проволоки на элементы медной формы. При сварке стыкового соединения горизонтальных стержней конец электродной проволоки после возбуждения дуги следует приблизить к тому торцу стержня, на котором возбудили дугу, и проплавить нижнюю часть торца одного стержня, сообщая проволоке колебательные движения. После расплавления нижней части торца одного стержня конец проволоки нужно быстро приблизить к нижней части второго стержня и расплавить аналогично. После образования ванны жидкого металла и шлака быстрыми перемещениями конца сварочной проволоки по краям шлаковой ванны у торцов стержней нужно постепенно заполнить плавильное пространство. На этом этапе электродную проволоку не следует приближать к стенкам медной формы, а перемещать проволоку от одного торца стержня к другому по диагонали. Образование сварного шва следует закончить перемещениями конца электродной проволоки по периметру ванны, не допуская приближения проволоки к центру плавильного пространства. В процессе сварки рабочий должен периодически засыпать дозировочными совками в плавильное пространство порции флюса. Подсыпку флюса производят в моменты, когда начинается разбрызгивание жидкого шлака. Переводить дуговой процесс в электрошлаковый, засыпая в плавильное пространство сразу большое количество флюса, недопустимо. Для образования стыкового соединения вертикальных стержней должна применяться следующая технология сварки. При диаметре стержней 32 мм и менее конец сварочной проволоки в начале процесса сварки (после возбуждения дуги) надо перемещать колебательными движениями. При диаметре стержней 32 мм и более дугу следует возбудить в корневой части разделки нижнего стержня и затем перемещать конец сварочной проволоки волновыми движениями. Описанными выше способами следует заполнить металлом всю разделку соединения. На последнем этапе сварочную проволоку нужно направлять параллельно оси стыкуемых стержней, располагая ее по возможности ближе к поверхности верхнего стержня, сообщая концу проволоки полукруговые движения. Сварку следует заканчивать, удаляя проволоку от поверхности стержня и сообщая ее концу движения по периметру шлаковой ванны у стенки формы. При сварке соединений стержней диаметрами 20—28 мм в момент, когда жидкий шлак достигнет верхней кромки медной формы, сварку следует прервать, а после заметной на глаз усадки расплавленного металла (потемнение шлака) возобновить процесс для заполнения усадочного кратера. В процессе сварки соединений вертикальных стержней диаметром 20—32 мм (36—40 мм), когда расстояние между поверхностью шлаковой ванны и верхней кромкой формы составит 30—40 мм, напряжение дуги следует понизить сначала до 36—35 В (41—30 В).

Рис. 5. Конструкция и размеры скоб-подкладок: При отсутствии технической возможности понижать напряжение дуги на этапе завершения заполнения плавильного пространства допускается заканчивать ванную сварку стыковых соединений вертикальных стержней при установленном до сварки напряжении источника питания. В этом случае на последнем этапе процесса расстояние между электродной проволокой и верхним стержнем нужно увеличить, а угол наклона между продольными осями стержня и проволоки уменьшить по сравнению с соответствующими величинами при сварке с произвольно изменяемым напряжением источника питания. Реклама:Читать далее:Ванная сварка стыковых соединения стержней на стальных скобахСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|