|

|

Категория:

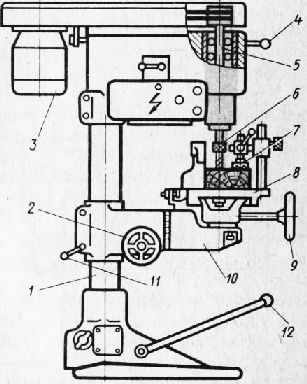

Деревообрабатывающие станки Конструкция станков. Вертикальные сверлильно-пазовальные станки выпускают с ручной (СВП-2) и механической (СВА-2М) подачей. Сверлильно-пазовальный вертикальный станок с ручной подачей СВП-2 показан на рис. 1. На колонке станка установлены шпиндель с приводом через ременную передачу от электродвигателя и стол. Рабочий шпиндель вращается в подшипниках и заключен в направляющую гильзу, которая перемещается вверх или вниз от педали или рукоятки. На конце шпинделя установлен патрон для крепления сверла или концевой фрезы с наибольшим диаметром 40 мм. Стол станка расположен на горизонтальных направляющих кронштейна и имеет продольную подачу через зубчато-реечный механизм от маховичка 9. Кронштейн вместе со столом можно переставлять по высоте в соответствии с высотой заготовки маховичком и фиксировать в заданном положении съемной рукояткой. Кроме того, стол можно повернуть под нужным углом или установить вертикально, если необходимо сверлить отверстие под углом к базовой поверхности детали или в ее кромке. Крепят заготовки эксцентриковым прижимом. Сверлильно-пазовальный вертикальный станок с механической подачей СВА-2 в отличие от станка СВП-2 оснащен пневматическим цилиндром для перемещения гильзы со шпинделем, а также пневмоприжимами. Выбор режима работы. Частота вращения шпинделя у сверлильных станков обычно не изменяется. Однако скорость различных точек торцовых режущих кромок сверла разная. Наибольшую скорость резания имеют точки, наиболее удаленные от оси сверла. По мере приближения к центру сверла окружная скорость главного движения уменьшается, а скорость поступательного движения подачи для всех точек одинакова. Поэтому в центральной части отверстия волокна древесины не перерезаются; а сминаются, раздвигаются центром и частично разрушаются. Подачу на один оборот So сверла для древесины мягких пород принимают равной 0,7…2,2 мм, твердых — 0,1…0,5 мм. Меньшие значения следует назначать при сверлении глубоких отверстий малого диаметра.

Рис. 1. Сверлильно-пазовальныи вертикальный станок с ручной подачей СВП:2:

1 — колонка, 2 — маховичок подъема стола, 3 — электродвигатель, 4, 11 — рукоятки, 5 — шпиндель, 6 — патрон, 7 — прижим, 8 — стол, 9 — маховичок продольной подачи стола, 10 — кронштейн, 12 — педаль

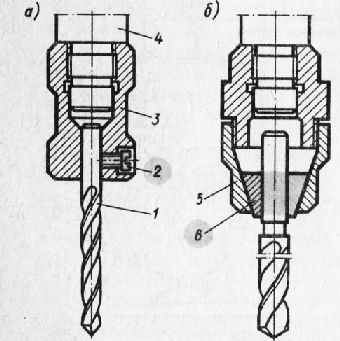

Настройка станков. Тип и диаметр сверла или концевой фрезы выбирают в зависимости от характера сверления. Сверла для сверления вдоль волокон нельзя применять для выборки отверстий перпендикулярно волокнам. Угол заточки спиральных сверл должен соответствовать направлению сверления относительно волокон древесины. Диаметр сверла выбирают в зависимости от размера отверстия. При этом следует учитывать, что диаметр полученного отверстия бывает больше диаметра сверла на 0,2…0,35 мм за счет разбивки отверстия вследствие биения сверла. Сверла крепят на шпинделе с помощью патронов или устанавливают в шпиндель. В патрон со стопорным винтом (рис. 2, а) можно устанавливать сверла с цилиндрическими хвостовиками только одного диаметра; он не обеспечивает точного центрирования сверла относительно оси шпинделя. Наибольшее распространение получили трех- и двухкулачковые самоцентрирующиеся патроны (рис. 2, б). Они позволяют закреплять сверла с разным диаметром хвостовика. Сначала патрон резьбовой частью навинчивают на шпиндель. Сверло в патроне крепят кулачками, сдвигая их гайкой в радиальном направлении. Зажимают сверло с достаточной силой, чтобы оно во время работы не проворачивалось. Вращая шпиндель вручную, следует убедиться, что сверло закреплено правильно и не имеет биения. Точность установки сверла в кулачковом патроне зависит от точности изготовления патрона и степени его износа. Стол но высоте переставляют так, чтобы при крайнем верхнем положении шпинделя расстояние от вершины сверла до рабочей поверхности стола было на 20 мм больше высоты обрабатываемой детали. Если необходимо сверлить отверстие наклонно к базовой поверхности детали, стол поворачивают на требуемый угол. Положение стола регулируют маховичком или рукояткой, а величину перемещения отсчитывают по шкале. Упоры, ограничивающие ход стола, выставляют в зависимости от длины гнезда. При сверлении отверстий стол станка фиксируют стопорным устройством. Ход гильзы со шпинделем ограничивают упором, который устанавливают по высоте в зависимости от глубины отверстия или гнезда. Торцовые упоры, базирующие заготовку, настраивают в зависимости от условий работы.

Рис. 2. Установка сверлильного инструмента на шпинделе:

а — в патроне со стопорным винтом, б — в трехкулачковом самоцентрирующемся патроне; 1 — сверло, 2 — винт, 3 — патрон, 4 — шпиндель, 5 — гайка, 6 — зажимные кулачки

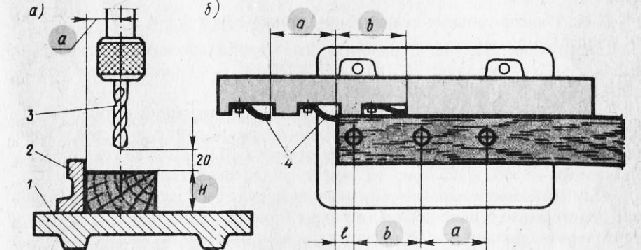

Различают сверление отверстий по разметке, по упорам и с применением шаблонов (кондукторов). При сверлении по предварительной разметке торцовые упоры не требуются. Пользуясь метками, деталь каждый раз ориентируют на столе относительно сверла. Если нужно просверлить по разметке несколько отверстий, расположенных на одинаковом расстоянии от кромки детали, применяют направляющую линейку (рис. 3, а). Линейку закрепляют на столе так, чтобы обеспечивалось требуемое расстояние а от оси сверла 3 до рабочей поверхности линейки.

Рис. 3. Настройка вертикального свёрлильно-пазовального станка:

а — настройка направляющей линейки, б — настройка торцовых упоров; 1 — стол, 2 — линейка, 3 — сверло, 4 — упоры

Сверление по упорам следует выполнять при обработке большой пар тип деталей с несколькими отверстиями одинакового диаметра (рис. 3, б) Упоры в виде пружинящих пластин укреплены в пазах направляющей линейки. Расстояние а ив между упорами делают равными расстоянию между отверстиями в детали. Деталь базируют торцом по очередному упору, а неиспользуемые упоры утапливают деталью в паз линейки. Шаблоны используют для сверления нескольких отверстий в щитовых деталях. Расположение отверстий шаблона соответствует расположению отверстий готовой детали. Прижим располагают на стойке вблизи высверливаемого отверстия и надежно закрепляют стопорным винтом. Работа на станках. На станке работает один рабочий. Он включает подачу, автоматически срабатывают зажимы, шпиндель подается на заготовку и производится сверление. Скорость подачи шпинделя устанавливают в зависимости от диаметра, глубины и расположения высверливаемого отверстия по отношению к волокнам древесины. В станках с механизированной подачей скорость регулируют дросселем. Готовые детали станочник укладывает в штабель. Выборку паза производят в следующем порядке. Сначала без боковой подачи стола сверлят два отверстия по концам будущего паза. Затем промежуток между круглыми гнездами удаляют методом пазового фрезерования при боковой подаче стола. Ширина стружки при этом с целью исключения поломки фрезы не должна превышать 1,5 диаметра фрезы. Глубокие пазы фрезеруют за два и более проходов. В процессе работы периодически проверяют паз или диаметр отверстия, а также их положение относительно края детали калибром или мерительным инструментом. Отклонение отверстия от перпендикулярности базовой поверхности детали допускается не более 0,15 мм на длине 100 мм. Одновременно следует контролировать качество обработанных поверхностей. При появлении мшистости надо сменить сверло. Работа при чрезмерно большой скорости подачи затупленным сверлом является причиной его поломки или недопустимой перегрузки электродвигателя привода шпинделя. Реклама:Читать далее:Горизонтальные сверлильно-пазовальные станкиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|