|

|

Категория:

Приспособление для механической обработке Наиболее часто приспособления классифицируют по двум признакам: по группам станков и по степени специализации. Классификация по группам станков. Имеется некоторая общность в конструктивных элементах приспособлений, применяемых на станках одной и той же или родственных групп. На этой основе и проводится их классификация. Наиболее характерными и распространенными являются приспособления для следующих станков: Классификация по степени специализации приспособлений. По степени специализации приспособления можно разделить на следующие 5 групп: В методическом отношении удобнее рассмотреть первоначально приспособления первой и пятой групп, как наиболее отличающиеся по степени специализации. Универсальные приспособления, обще го назначения. К этой группе относятся универсальные безналадочные приспособления, которые перед использованием не требуют никакой доработки или укомплектования. Они могут быть использованы для установки и закрепления разнообразных деталей, отличающихся размерами и конфигурацией. Универсальные приспособления обычно изготовляются как принадлежность к станку заводом-изготовителем станков или специализированными предприятиями.

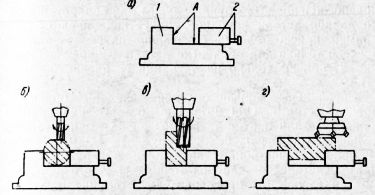

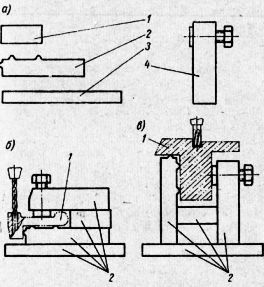

Рис. 1. Схема универсального приспособления (а) и его использование при фрезеровании: лыски на валике (б); паза (в); плоскости (г). Схема универсального приспособления и варианты его применения приведены на рис. 4. Приспособление, как правило, состоит из корпуса и зажимных устройств с приводом. Установочные поверхности А остаются неизменными при обработке различных деталей. Это, естественно, в ряде случаев вызывает известные трудности — части требуются предварительная разметка и выверка детали ас разметке при ее установке, поэтому установку детали в универсальном приспособлении должен производить рабочий высокой квалификации. Одно и то же универсальное приспособление может быть использовано для установки и закрепления деталей на различных операциях, как это показано на рис. 1, в и г. Примерами т^ких приспособлений являются: машинные тиски, трехкулачковый патрон, делительные головки и т. д. Однако в ряде случаев с помощью универсального приспособления на станке общего назначения либо вообще нельзя осуществить обработку, либо же невозможно достигнуть требуемой точности и производительности. Применяются универсальные приспособления, как правило, в индивидуальном и мелкосерийном производстве. Специальные приспособления. Каждое приспособление этой группы служит для обработки только данной детали на одной конкретной операции. Например, приспособление, показанное на рис. 2, предназначено только для обработки детали, изображенной на рис. 1, причем только на операции сверления 6 отверстий. Специальные приспособления обладают большими преимуществами. Они позволяют без выверки придать каждой детали партии требуемое расположение относительно станка и режущего инструмента. Благодаря этому при одной настройке станка можно обрабатывать всю партию деталей с заданной точностью. А это дает возможность повысить производительность, снизить разряд работы и облегчить труд станочника, освободив его от выверки детали и необходимости выполнения пробных проходов. Вместе с тем необходимо учитывать, что, во-первых, расходы на проектирование и изготовление специального приспособления высоки и относятся лишь к данной детали, что при малых партиях обрабатываемых деталей существенно повышает их себестоимость; во-вторых, затраты времени на проектирование и изготовление специального приспособления удлиняют сроки подготовки производства; в-третьих, при изменении чертежа детали или прекращении выпуска данного изделия приспособление подлежит ликвидации (направляется в шихту на переплавку). Указанные недостатки в условиях крупносерийного и массового производства мало отражаются на себестоимости продукции, так как партии обрабатываемых деталей большие и затраты на изготовление приспособления быстро окупаются. В условиях же индивидуального и мелкосерийного производства применение специальных приспособлений часто оказывается экономически нецелесообразным. Вследствие этого оснащенность индивидуального и мелкосерийного производства специальными приспособлениями весьма низка, что отрицательно сказывается на производительности труда. На протяжении последнего десятилетия проводились работы, направленные на повышение оснащенности этих производств путем создания новых типов приспособлег ний, экономически эффективных при использовании и в условиях индивидуального, мелкосерийного и серийного производства и обладающих основными положительными свойствами специальных приспособлений. Эти изыскания осуществлялись в двух направлениях: В результате этих работ появились системы переналаживаемых приспособлений — универсальные наладочные приспособления (УНП), компонуемые из нормализованных обратимых деталей и узлов, и специализированные наладочные приспособления. Универсальные наладочные приспособления (УНП). К этой группе относятся приспособления, состоящие из постоянной части и сменных наладок. Примеры использования универсальных наладочных приспособлений схематично даны на рис. 5,6, в и г. Постоянная часть здесь во всех случаях остается неизменной, а сменная наладка — различна, в зависимости от конкретной обрабатываемой детали. Постоянная часть обычно включает в себя корпус и зажимное устройство с приводом (чаще пневматическим). Иногда в нее встраивают делительное устройство и другие элементы, кроме установочных и направляющих. Представляя собой законченную конструкцию целевого назначения, постоянная часть УНП может быть изготовлена заранее. Перед использованием она нуждается лишь в смене наладки и иногда в некоторой дообработке. Она является обратимой частью УНП. Сменная наладка представляет собой сменяемые установочные и направляющие элементы. Каждый сменяемый комплект наладки относится только к данной детали и к конкретной операции ее обработки и в этом смысле является специальным. Универсальное приспособление с наладкой позволяет устанавливать обрабатываемую деталь с такой же точностью, какую обеспечивает дорогостоящее специальное приспособление. Следовательно, УНП выполняет функции специального приспособления. Однако здесь при прекращении производства данной детали в металлолом идет только малотрудоемкая наладка, постоянная же

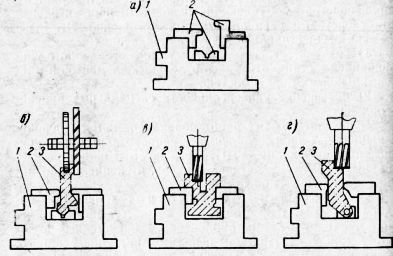

Рис. 2. Схема универсального наладочного приспособления (а) и его наладки для фрезерования: паза и плоскости у рычага (б) уступа в корпусе (в); уступа в рычаге (г). часть приспособления является обратимой, она обладает определенной универсальностью. Правда, универсальность здесь несколько ограничена, так как постоянная часть имеет вполне определенные размеры и поэтому может допускать обработку деталей только соответствующих габаритов. Иногда постоянная часть УНП изготовляется применительно к обработке группы однотипных деталей в пределах определенных габаритов. Тогда с помощью данной постоянной части нельзя обработать детали другой технологической группы деталей. Постоянные части УНП обычно нормализуются в пределах предприятия или ведомства. Поэтому в литературе УНП иногда называют также нормализованными приспособлениями или приспособлениями, создаваемыми на базе нормализованных узлов. К этой группе относятся, в частности, и скальчатые кондукторы. Приспособления, компонуемые из нормализованных обратимых деталей и узлов. Каждая такая компоновка представляет собой приспособление, обладающее всеми основными свойствами специального приспособления: оно предназначается для обработки определенной детали на конкретной операции, обеспечивает установку ее без выверки и требуемую точность. По истечении надобности в таком приспособлении оно разбирается на составные детали и узлы, которые могут быть использованы для компоновки Другого приспособления.

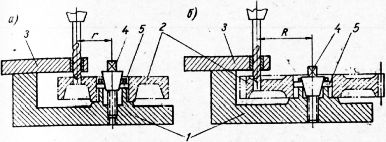

Рис. 3. Группа нормализованных деталей и узлов (а), используемых для компоновки приспособлений: для сверления отверстия в рычаге (б) для фрезерования паза в корпусе (в). На рис. 6, а схематично показана группа нормализованных деталей и узел, из которых скомпонованы два различных специальных приспособления: для сверления отверстия в рычаге и для фрезерования паза в корпусе. При наличии соответствующего комплекта нормализованных обратимых деталей и узлов можно довольно быстро и без больших затрат скомпоновать любое специальное приспособление, что весьма важно с точки зрения сокращения сроков подготовки производства и возможности повышения коэффициента оснащенности индивидуального и мелкосерийного производства. Нормализованные детали и узлы универсальных переналаживаемых приспособлений, как правило, изготовляются централизованно и продаются предприятиям комплектами. Недостатком приспособлений этой группы являются высокая стоимость и сложность изготовления комплекта. Принципы построения комплекта могут быть различными. В настоящее время наиболее широко применяется система универсально-сборных приспособлений (УСП), разработанная советскими инженерами В. С. Кузнецовым и В. А. Пономаревым. В комплект системы УСП входят 5 групп обратимых деталей определенного назначения, а также обратимые неразборные узлы. Каждая группа деталей и узлы имеют необходимое количество типоразмеров. В конструкции деталей системы предусмотрена возможность соединения между собой любых деталей с необходимой точностью взаимного расположения. Это достигается наличием соответствующих пазов высокой точности, обеспечивающих полную взаимозаменяемость деталей. Специализированные наладочные приспособления — это специальные приспособления, созданные для обработки деталей одной группы. Чтобы в одном приспособлении можно было обработать разные детали одной группы, оно должно обладать определенной универсальностью, что достигается путем регулирования отдельных функциональных элементов приспособления. Иногда наряду с регулированием осуществляется и смена наладки. На рис. 4, а и б схематично показано, как с помощью одного и того же специализированного приспособления обрабатываются разные по размерам однотипные детали. Достигается это путем регулирования положения планки со втулкой, а также плунжеров с помощью винтов. В заключение еще раз отметим, что приспособления всех групп, кроме универсальных, используются как специальные, потому что каждое из них или создано заново, или налажено, или скомпоновано для выполнения одной операции обработки какой-то конкретной детали. Каждое из этих приспособлений имеет детали и узлы, проектирование которых основано на общих закономерностях. Поэтому в дальнейшем рассмотрение всех основных вопросов будет проводиться применительно к специальным приспособлениям.

Рис. 4. Схема специализированного наладочного приспособления для обработки однотипных деталей: Реклама:Читать далее:Назначение специальных приспособленийСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|