|

|

Категория:

Столярное дело Поточное производство В столяркой отрасли деревообрабатывающей промышленности различают два основных типа производства — массовое и серийное. Массовым называется производство, выпускающее сравнительно небольшое число видов изделий в большом количестве — тысячами и десятками тысяч штук, причем выпуск этих изделий производится в течение длительного времени без изменения их конструкции. Серийным называется производство, выпускающее изделия отдельными партиями (сериями), разными по ассортименту этих изделий и их количеству. В зависимости от размеров серий различают мелкосерийное и крупносерийное производство. В массовом и серийном производстве наилучший результат дает работа по принципу непрерывного потока. В непрерывно-поточном производстве технологический процесс изготовления каждого изделия расчленен на мелкие операции, требующие для своего выполнения затраты одинакового времени. Каждая операция постоянно выполняется одним рабочим. Это способствует наилучшему и наиболее быстрому ее выполнению. Рабочие места и оборудование располагаются в порядке последовательности операций по возможности по прямой линии. Трудовые процессы максимально механизированы. На протяжении всего потока работают специализированные станки, каждый из которых предназначен для определенной операции и поэтому не требует частой переналадки. Обрабатываемые детали, узлы и группы перемещаются от одного рабочего места к другому в строго установленное время по наикратчайшему пути. Чем прямее поток, тем выше производительность.

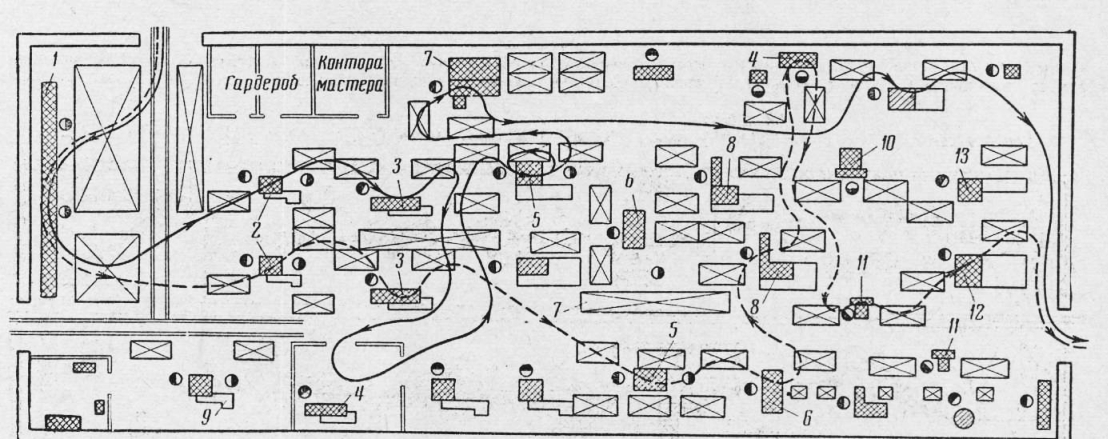

Рис. 1. Пути движения в процессе обработки нижнего дверного бруска (сплошная линия) и стоемного бруска оконной створки (пунктирная линия) до реконструкции машинного цеха:

1 — маятниковая пила: 2 — круглопильный станок для продольного пиления; 3 — фуговальный станок; 4 — ваймы; 5 — рейсмусовый станок; 6 — торцовочный станок; 7 — разметочный стол; 8 — шипорезный станок; 9 — фрезер-шипорез; 10 — горизонта пьно-сверлиль-ный станок; 11 — цепнодолбежный станок; 12 — фрезерный станок; 13 — вертикально-сверлильный станок

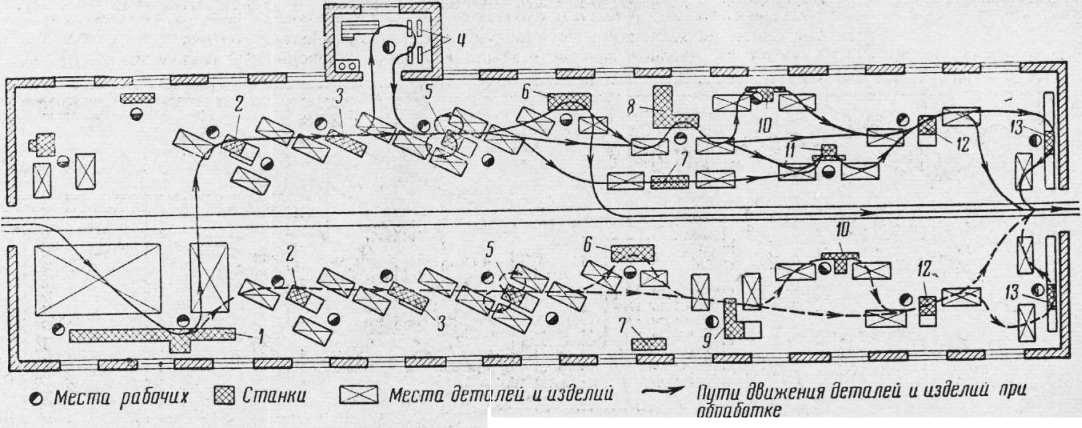

Рис. 2. Пути движения в процессе обработки нижнего дверного бруска (сплошная линия) и стоемного бруска оконной створки (пунктирная линия) после реконструкции машинного цеха

Каждая очередная деталь (или изделие) должна поступать в поток через определенный промежуток времени, равный времени, потребному на выполнение рабочей операции на каждом рабочем месте. Выпуск готовых деталей (или изделий) с последнего рабочего места потока происходит с таким же промежутком времени. Время выполнения операции на каждом рабочем месте непрерывного потока называется ритмом работы. Определить ритм нетрудно. Если, например, за смену должно поступить с поточной линии 400 обработанных брусков, то ритм работы составит (480 мин.: 400 дет.) 1,2 мин. Иначе говоря, через каждые 1,2 мин. в поток должен поступать необработанный брусок и через каждые 1,2 мин. поток должен выдавать один брусок, готовый для сборки. Отставание от ритма, равно как и его опережение на отдельных рабочих местах потока, одинаково вредны. Отставание вызывает накопление деталей на одних рабочих местах и простои на других, опережение приводит к простоям на недогруженных рабочих местах. Чтобы избежать этого, организуют работу так, что операции, не укладывающиеся в данный ритм при выполнении на одном рабочем месте, выполняются на двух и более смежных местах. Поток может быть простым и групповым, постоянным и переменным, непрерывным и прерывным. Простой поток состоит из одной поточной линии, приспособленной для обработки одинаковых деталей. В § 101 описан простой поток сборки оконных переплетов и дверных полотен, предложенный А. М. Баюсовым и Ф. И. Вандакуровым. Групповой поток состоит из двух и более поточных линий, на которых одновременно обрабатывается несколько различных деталей, входящих в конструкцию изготовляемого изделия. На постоянной поточной линии все время обрабатываются одинаковые детали; на переменной обрабатываются посменно или через другие промежутки времени различные детали. Непрерывный поток работает с одним ритмом; в прерывном потоке между некоторыми операциями имеются разрывы, например для выдержки деталей после склеивания. В столярном производстве чаще применяют групповой прерывный поток. Это объясняется разнообразием деталей по форме и размерам и длительными выдержками после некоторых операций. В поточном производстве различают основную поточную линию и параллельные линии. Основная поточная линия идет на протяжении всего технологического процесса до выпуска готовой продукции включительно; параллельные линии обычно захватывают лишь часть технологического процесса.

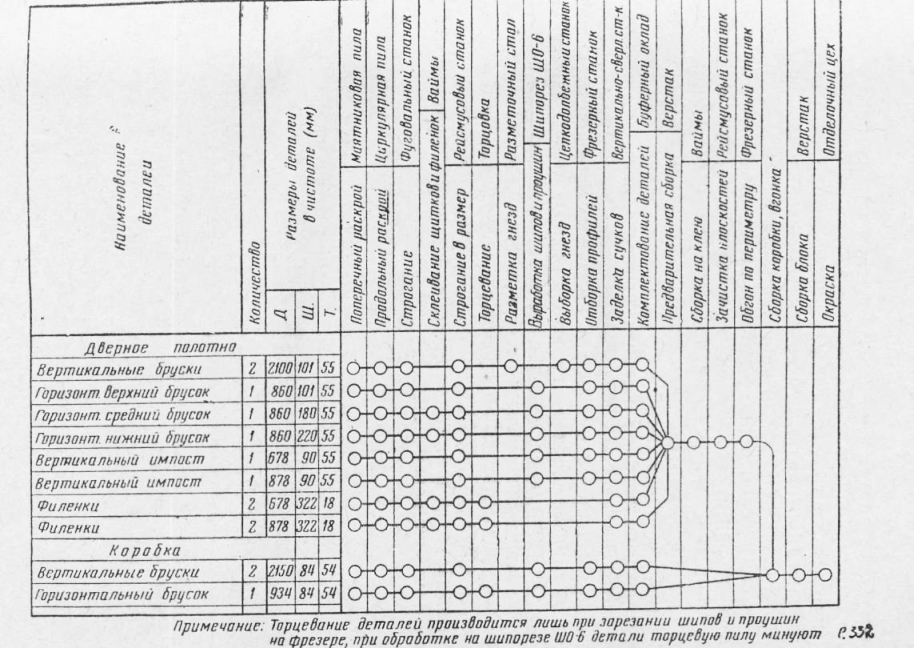

Рис. 3. Схема технологического процесса изготовления дверного блока

Чаще всего параллельные линии потока организуют при обработке деталей на станках. В сборочном цехе параллельные линии сливаются с основной линией потока. Поточный метод применим в каждом производстве независимо от степени его механизации. Исключение составляют мелкие мастерские с незначительным числом рабочих, занятых изготовлением каких-нибудь единичных изделий или ремонтом. Поток может быть и ручным. В этих случаях детали передаются с одного рабочего места на другое самими рабочими или же при помощи простейших транспортных устройств. На механизированных предприятиях поток часто обслуживается конвейером. Технологический процесс любого производства можно оформить (изобразить) в виде схемы, наглядно показывающей последовательность и взаимосвязь производственных операций, составляющих процесс изготовления изделия, начиная от подачи и раскроя сырья и кончая выпуском готового изделия. По приведенной схеме можно не только определить количество и последовательность производственных операций, необходимых для изготовления каждой детали, узла, группы, изделия, но и установить, какие требуются виды станочного оборудования и в каком количестве, как расположить оборудование, каким должен быть поток. Однако схемы не предусматривают приемов обработки. Поэтому к ним, как правило, прилагаются технологические и инструкционные карты. Реклама:Читать далее:Основные принципы организации труда в социалистическом производствеСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|