|

|

Категория:

Технология металлов Основными видами термической обработки являются отжиг, нормализация, закалка и отпуск. Кроме того, широко применяется химико-термическая обработка стали. Целью различных видов может являться устранение химической неоднородности в литых деталях, размельчение зерна, увеличившегося в результате предыдущих операций, снятие внутренних напряжений, понижение твердости для облегчения механической обработки и т. д. Скорость нагрева детали до температуры отжига должна обеспечить равномерный прогрев всей детали. Если деталь больших размеров и сложной формы, то нагрев должен быть медленным. Скорость нагрева зависит от химического состава стали. Чем он сложнее, в частности чем больше в стали углерода, тем нагрев должен быть медленнее, так как теплопроводность стали понижается. Скорость охлаждения при отжиге должна быть малой (100—200° в час). Обычно на практике при отжиге детали охлаждаются вместе с печью до комнатной температуры. Структуры, получающиеся в стали при отжиге, характеризуются диаграммой Fe — С. Диффузионный отжиг применяется с целью выравнивания химического состава слитков стали. Выравнивание состава происходит путем диффузии элементов. Благодаря этому сталь становится более однородной (гомогенной). Эту операцию называют диффузионным отжигом, или гомогенизацией. Температуру такого отжига выбирают по возможности более высокой для того, чтобы диффузия проходила интенсивно’. Обычно нагрев производят до температуры на 180—300° выше АСз (1100— 1150°). Выдержка при отжиге составляет 12—15 час. с последующим медленным охлаждением. Общая продолжительность процесса достигает 80—100 час. В результате такого отжига структура выравнивается по химическому составу, но приобретает крупнозернистое строение, легко устранимое при последующей прокатке слитка. Полный отжиг, или перекристаллизация, применяется для фасонното литья с целью размельчения зерна и улучшения механических свойств, для сварных изделий с целью снижения твердости и улучшения обрабатываемости сварного шва, для проката и поковок с целью снятия внутренних напряжений и размельчения структуры. Этот вид отжига состоит из нагрева до температуры выше верхней критической точки Ас, на 20—30°, выдержки при этой температуре и последующего медленного охлаждения. Скорость охлаждения ‘обычно устанавливается 100—200° в час для углеродистой стали и 20—60° в час для легированной стали. Полный отжит производится преимущественно для конструкционной доэвтектоидной стали. Для инструментальной заевтектоидной стали полный отжиг неприменим, так как образующаяся при этом сетка цемента сообщает стали хрупкость. Отжиг на зернистый перлит производится с целью улучшения обрабатываемости резанием инструментальных сталей. Отжиг состоит в длительном нагреве при температуре 730— 740° с последующим медленным охлаждением до 700°, в результате чего пластинки цементита постепенно принимают округлую «сфероидальную» форму и образуется зернистый перлит. Все стали с содержанием углерода более 0,6% поставляются металлургическими заводами со структурой зернистого перлита. Низкий отжиг состоит в нагреве до температур, близких к Ас, (650—680°) с последующим медлен-, ным охлаждением. Такой отжиг применяется для легированных сталей с целью снятия внутренних напряжений и снижения твердости. Выдержка при этом должна быть тем большей, чем ниже температура. Отжиг сталей проводится в камерных печах или в печах с выдвижным подом. Нормализация. Нормализацией называют термическую обработку, заключающуюся в нагреве стали на 30—50° выше температур А Сз или А сm с последующим охлаждением на спокойном воздухе. В низкоуглеродистых сталях после нормализации получается такая же структура, как и после отжига. В связи с этим для низкоуглеродистых сталей операция отжига заменяется нормализацией что экономически более выгодно (большая экономия времени).

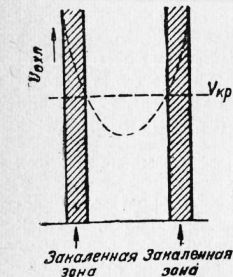

Рис. 1. Структура зернистого перлита Все низкоуглеродистые и среднеуглеродистые стали поставляются металлургическими заводами в нормализованном состоянии. Для заэвтектоидной стали нормализация применяется с целью исправления структуры, если в ней цементит расположен по границам зерен в виде сетки, что ухудшает механические свойства стали. При быстром охлаждении на воздухе от температур Аст + 30 — 50° сетка цементита не успевает выделиться и получается перлит с большим содержанием углерода, чем 0,8%. Пластинки цементита в таком перлите более тонкие и короткие, чем в перлите, получающемся при отжиге. Посредством нормализации можно также исправлять структуру стали, перегретой в процессе отжига или горячей обработки. Для высоколегированных сталей нормализация может привести к получению структур троостита и мартенсита либо чистого мартенсита и является по существу закалкой. Закалка. Закалкой называют операцию термической обработки, состоящую в нагреве до температур выше на 20—30° верхней критической точки АСз для доэвтектоидной стали и выше нижней критической точки ACi для заэвтектоидной стали с последующим быстрым охлаждением. Основной целью закалки является придание стали высокой твердости и прочности за счет получения структуры мартенсита. Режимы закалки характеризуются скоростью и температурой нагрева, длительностью выдержки при этой температуре и в особенности скоростью охлаждения. Определение скорости нагрева основывается на тех же соображениях, что и при отжиге. Температура закалки для простых углеродистых сталей определяется содержанием углерода. Нагрев под закалку производят либо в камерных печах, либо в печах-ваннах сопротивления, либо в электродных печах-ваннах. Для конструкционных сталей температура закалки выбирается выше АСа на 20—30°. В этом случае при нагреве сталь имеет структуру аустенита, который при последующем охлаждении со скоростью большей, чем критическая скорость закалки, превращается в мартенсит. При нагреве доэвтектоидной стали до температур ниже Асз в структуре стали сохраняется некоторое количество феррита, снижающего твердость закаленной стали. Такая закалка называется неполной и является браком. Для инструментальных сталей наилучшей температурой закалки является температура выше Ас, на. 20—30°. В этом случае сохранение цементита при нагреве и охлаждении будет способствовать повышению твердости, так как твердость цементита больше твердости мартенсита. Нагрев заэвтектоидной стали до температуры выше АСт излишен, так как твердость получится меньшей, чем при закалке р температуры выше A Cl за счет растворения цементита и увеличен ния количества остаточного аустенита. Кроме того, при охлажден нии с более высоких температур могут возникать большие закалочные напряжения. Скорость охлаждения при закалке должна обеспечить получение структуры мартенсита. Для этого охлаждение должно вестись со скоростью больше критической скорости закалки. Если быстрое охлаждение не будет обеспечено, то в стали получатся иные структуры: трооетит, сорбит или перлит, и она не приобретет желаемую твердость и прочность. Однако большая скорость охлаждения необходима не при всех температурах. В нижнем интервале температур 300—200° скорость охлаждения может быть меньше критической скорости закалки, так как при любой скорости, иногда даже и на воздухе, аустенит будет превращаться в мартенсит. По этим соображениям охлаждающей жидкости совсем необязательно обладать большой охлаждающей способностью в интервале 300—200°. Большая скорость охлаждения в изделиях сложной формы или в деталях из высокоуглеродистой или легированной хромом и другими элементами стали может вызвать лишь внутренние напряжения, которые приводят зачастую к закалочным трещинам. Все применяемые в практике закалки охлаждающие среды обеспечивают желаемое быстрое охлаждение в интервале температур 600—550° и более медленное охлаждение в интервале тем;-ператур 300—200°. Для стали при закалке, необходимо охлаждающую способность. Различных сред в интервале 650—550° сравнить с критической скоростью закалки, которая определяется химическим составом стали. Поэтому все углеродистые стали с содержанием углерода более 0,3% закаливаются в воде. Низкоуглеродистые стали с содержанием углерода менее 0,3% вообще не закаливаются. Большинство легированных сталей имеет критическую скорость закалки менее 120 град/сек и поэтому закаливается в масле. Прокаливаемость. При охлаждении изделия различные слои его охлаждаются с разной скоростью. Поверхностные слои металла охлаждаются быстрее, чем внутренние. Чем большего сечения изделие, тем эта неоднородность будет больше. В результате мартенситную структуру будут иметь лишь поверхностные слои металла, охлаждающиеся со скоростью больше критической скорости закалки. В центре изделия могут образовываться структуры: перлит, сорбит или тростит, в зависимости от размеров сечения изделия. Мартенситная структура в изделии образуется лишь на какой-то глубине. Эта глубина зависит от охлаждающей способности закалочной жидкости и химического состава стали, определяющего критическую скорость закалки и теплопроводность металла. На рис. 2 схематически изображено изменение скорости охлаждения (vOXJl)no сечению. На эту же кривую нанесено значение критической скорости закалки (vKp). Такое сопоставление ясно показывает, что лишь те слои металла закалятся, т. е. будут иметь мартенситную структуру, которые охлаждаются со скоростью больше критической. Это и называют прокаливаемостью стали.

Рис. 2. Схема, поясняющая прокаливаемость Прокаливаемость определяют величиной мартенситной зоны в мм. Стандартным методом определения прокаливаемости является метод торцовой закалки. Цилиндрический образец закаливают с торца струей воды. Затем измеряют твердость вдоль образца и определяют расстояние от торца образца, на котором твердость соответствует мартенситной структуре. Это расстояние и характеризует прокаливаемость стали. Виды закалки. По способу охлаждения различают следующие виды закалки. Закалка в одной среде. Такая закалка проще по выполнению, но не для любой стали и не для любых изделий ее можно применять. Быстрое охлаждение в большом интервале температур изделий переменного сечения способствует возникновению температурной неравномерности и больших внутренних напряжений, называемых термическими. Помимо термических напряжений, при превращении аустенита в мартенсит создаются дополнительно так называемые структур-ные напряжения, связанные с тем, что превращение аустенита в мартенсит происходит с увеличением объема. Если деталь сложной формы или переменного сечения, то увеличение объема проходит неравномерно и вызывает возникновение внутренних напряжений. Наличие больших напряжений может вызвать коробление изделия, поводку, а иногда и растрескивание, если величина внутренних напряжений превзойдет предел прочности. Чем больше углерода, тем больше объемные изменения и структурные напряжения, тем больше опасность возникновения трещин. Сталь с содержанием углерода более 0,8% закаливают в одной среде, если изделия простой формы (шарики, ролики и т. д.). В противном случае предпочитают закалку либо в двух средах, либо по способу ступенчатой закалки. Закалка в двух средах. Этот способ нашел широкое применение для закалки инструмента из высокоуглеродистой стали. Состоит он в следующем: деталь вначале замачивают в воде и охлаждают до температур 500—550°, затем быстро переносят в масло, где оставляют до полного охлаждения. Ступенчатая закалка. При этом способе деталь быстро охлаждается погружением в соляную ванну с температурой 300 250°. Ступенчатая закалка уменьшает внутренние напряжения, коробление и возможность растрескивания деталей. Недостаток этого вида закалки в том, что охлаждение в горячих средах не может обеспечить большую скорость охлаждения в интервале 400—600°. В связи с этим ступенчатую закалку для углеродистой стали можно применять для изделий небольшого сечения (диаметр до 10 мм, например, сверла). Для легированных сталей, имеющих небольшие значения критической скорости закалки, ступенчатая закалка применима к изделиям большего сечения. Закалка с подстуживанием. При таком способе деталь вынимают из печи и перед погружением в охлаждающую жидкость некоторое время выдерживают на воздухе. Время выдержки на воздухе должно быть таким, чтобы не произошел распад на структуру перлита или сорбита. Это время определяется практикой закалки. Подстуживание уменьшает внутренние напряжения и коробление и применяется для тонких и длинных деталей.

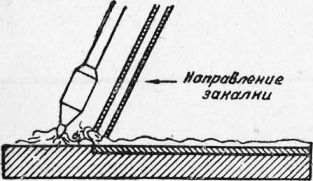

Рис. 3. Закалка ацетилено-кислородным пламенем Поверхностная закалка стали. От некоторых деталей в эксплуатации требуется высокая поверхностная твердость при сохране- нии достаточно вязкой сердцевины, например зуб шестерни, шейка коленчатого вала и др. В этом случае сталь сознательно закаливают на небольшую глубину. Существует несколько методов поверхностной закалки стали. Поверхностная закалка при нагреве ацети-лено-кислородным пламенем. Нагрев изделия производится ацетилено-кислородным пламенем. Пламенная горелка, движущаяся вдоль изделия с определенной скоростью, нагревает его поверхность. Вслед за горелкой с той же скоростью движется трубка, подающая воду, с помощью которой производится охлаждение изделия. Глубина прогрева и температура нагрева регулируются скоростью перемещения горелки и расстоянием горелки от изделия. Поверхностная закалка токами высокой частоты. Нагрев изделий токами высокой частоты вызывает разогрев поверхностного слоя изделия. Это объясняется тем, что токи высокой частоты распространяются с неравномерной плотностью по сечению. Чем больше частота тока, тем на меньшую’ глубину изделия токи проникают. Благодаря этому возникает большая плотность тока у поверхности изделия, вызывающая весьма быстрый разогрев поверхностных слоев металла. Этот метод имеет ряд преимуществ: высокую производительность, достаточную легкость регулирования глубины закаленного слоя, получение большей твердости, чем при обычных методах закалки, отсутствие окалины и коробления. Применяемый для этой цели электрический ток получают от специальных генераторов, дающих переменный ток с частотой до 10 млн. гц (т. е. перемен направления тока в- секунду). Ток городской сети имеет частоту 50 гц.

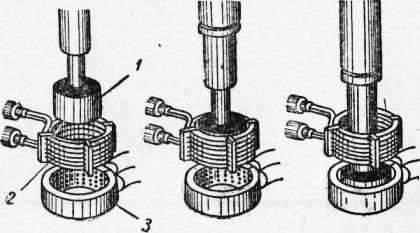

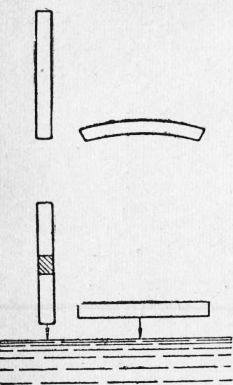

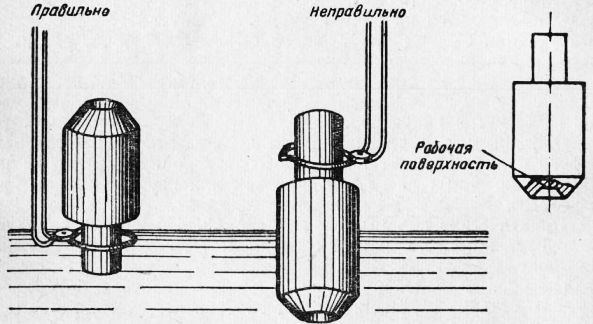

Рис. 5. Закалка цилиндрических деталей токами высокой частоты. Нагрев изделия осуществляется индуктором, по которому проходят токи высокой частоты и большой силы. Индуктор наводит (индуктирует) токи в изделии, помещенном внутри него (рис. 68). Индуктор изготовляют из полых медных трубок, внутри которых циркулирует охлаждающая вода, поэтому он сам не разогревается за тот короткий промежуток времени, за который деталь успевает нагреться до необходимой температуры. Форма индуктора должна точно повторить форму изделия, только тогда изделие закалится на одну и ту же глубину по всему сечению. Затруднения бывают при сложной форме детали, что ограничивает применение этого метода. Охлаждение нагретой детали осуществляется чаще всего либо дополнительным дождевым устройством, либо водой, циркулирующей внутри индуктора. В связи с тем что новый тип детали требует изготовления нового индуктора, этот метод целесообразно применять при наличии однотипных деталей в массовом или крупносерийном производстве. Практические приемы при закалке. Способ погружения в закалочную жидкость изделий сложной формы имеет большое ч значение. На рис. 6 показано, как может покоробиться брус квадратного сечения в зависимости от способа погружения в охлаждаемую жидкость. Для уменьшения коробления применяют механические средства, препятствующие свободному короблению изделий под действием структурных и термических напряжений. Например, при закалке тонкие сверла погружают в масло в вертикальном положении либо в горизонтальном положении, но затем во время остывания в масле раскатывают между двумя плоскостями. Для некоторых изделий (ножовочные полотна, рессоры и т. д.) применяют специальные прессы, в которых зажимается изделие перед погружением в закалочную жидкость. На рис. 7 показаны два возможных способа погружения кузнечной обжимки. При неправильном погружении на рабочей поверхности, обращенной вниз, будет скапливаться пар, который препятствует скорому охлаждению. В результате недостаточной скорости охлаждения может получиться заниженная твердость рабочей поверхности. Дефекты закаленной стали. При закалке могут иметь место следующие дефекты. Недостаточная твердость закаленного изделия. Такой вид брака может появляться в результате неправильно выбранной температуры закалки или недостаточно интенсивного охлаждения.

Рис. 6. Коробление в зависимости от способа погружения бруса квадратного сечения

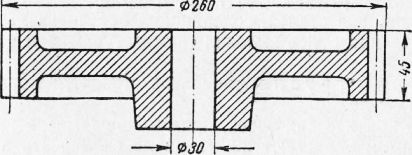

Рис. 7. Приемы закалки кузнечных обжимок Например, при закалке доэвтектоидных сталей недостаточная твердость может получиться в результате того, что температура закалки была ниже АСз и в структуре стали сохранился феррит. Кроме того, в доэвтектоидной стали пониженная твердость может быть результатом перегрева. Образование при этом крупноигольчатой структуры мартенсита, помимо пониженной твердости, вызывает понижение ударной вязкости. В заэвтектоидных сталях недостаточная твердость закаленного изделия может также являться результатом перегрева и образования крупноигольчатого мартенсита. Перегрев и недогрев исправляются повторной закалкой. Иногда перед повторной закалкой деталей сложной формы дают отжиг для устранения внутренних напряжений. Образование мягких пятен. Этот вид брака может быть результатом неравномерного охлаждения, соприкосновения деталей друг с другом в процессе охлаждения, наличия жировых пятен на поверхности изделия и неоднородности структуры (скопления феррита). Исправляется он повторной закалкой. Неоднородность структуры устраняется предварительной нормализацией. Окисление и обезуглероживание характеризуются образованием окалины (окислов) на поверхности изделий и выгоранием углерода в поверхностных слоях (обезуглероживание). Этот вид брака термической обработкой неисправим. Если позволяет припуск на механическую обработку, то окисленный и обезуглероженный слой удаляют шлифовкой. Для предотвращения этого вида брака нагрев изделий рекомендуется проводить в печах с нейтральной атмосферой либо в жидких средах. Пережог. Явление пережога наступает при весьма высоких температурах нагрева, близких к температуре плавления. В этом случае имеет место проникновение кислорода внутрь металла и образование окислов, располагающихся по границам зерен, или даже оплавление металла по границам зерен, что нарушает сплошность металла, и металл становится не пригодным для применения. Такой брак неисправим. Закалочные трещины могут являться результатом слишком быстрого и неравномерного нагрева, либо слишком быстрого охлаждения, либо наличия на детали резких переходов сечении, где возникают большие внутренние напряжения, приводящие к растрескиванию изделия. Деформация и коробление, т. е. изменение размеров изделия и искажение его формы, происходят в связи с тем, что структуры имеют различный удельный объем. Это следует учитывать при назначении допуска на шлифовку. Удельный объем мартенсита больше, чем удельный объем перлита. Обработка холодом. Обработка холодом состоит в погружении на некоторое время закаленных деталей в среду, имеющую температуру ниже нуля. После этого детали вынимают на воздух. Выдержку при обработке холодом определяют временем, необходимым для полного охлаждения всей детали и выравнивания температур по сечению. Охлаждение изделия до отрицательных температур производят в смеси твердой углекислоты (сухой лед) со спиртом, дающей охлаждение до —78,5° либо в жидком азоте (—196°). Кроме этого, применяют холодильные установки, позволяющие изменять температуру рабочей камеры в больших пределах. Обработка холодом применяется для сталей, в которых после закалки сохранился остаточный аустенит (углеродистая сталь с содержанием больше 0,6% С, легированная инструментальная сталь). В результате обработки холодом за счет превращения остаточного аустенита в мартенсит повышается твердость, износостойкость, а поэтому такой вид обработки применяется при изготовлении инструмента. Кроме того, при обработке холодом стабилизируются размеры деталей, а потому эта обработка применяется для измерительного инструмента и точных деталей машин. Отпуск. Отпуском называется операция термической обработки, состоящая в нагреве закаленной стали до температуры ниже критической точки ACl, выдержке при этой температуре с последующим охлаждением. В зависимости от температуры нагрева различают два вида отпуска: низкий и высокий. Низкий отпуск характеризуется нагревом в интервале 120—200°, выдержкой и последующим охлаждением на воздухе. Этот вид отпуска применяют для инструментов и точных деталей, изготовляемых из инструментальной стали, для которых важны высокая твердость и постоянство размеров. Режущий инструмент подвергают низкому отпуску при температурах 160—200°. В результате отпуска сталь сохраняет высокую твердость, а иногда и повышает ее за счет распада остаточного аустенита. Измерительный инструмент и точные детали подвергают низкому ошуоку при температурах 120—160°. После такого отпуска (его иногда называют искусственным старением) размеры изделия не меняются. Сталь после низкого отпуска сохраняет высокие прочностные свойства, но приобретает низкие пластические свойства. Высокий отпуск характеризуется нагревом до температуры 350—650°, выдержкой и охлаждением на воздухе (для углеродистой стали). Нагрев до указанной температуры способствует распаду мартенсита и образованию структур троостита или сорбита (см. рис. 53). Наличие таких структур весьма желательно для деталей, изготовляемых из конструкционной стали, так как это обеспечивает получение достаточно высоких прочностных и пластических свойств. Температура отпуска влияет на механические свойства стали. Твердость и прочность с повышением температуры убывают, а пластические свойства увеличиваются. Для деталей, от которых в работе требуются прочность и пластичность (например шестерни, шатуны двигателей внутреннего сгорания, валы коробок передач и т. д.), отпуск дается до температур 500—600° с целью получения структуры сорбита. В практике термической обработки такая операция — закалка с высоким отпуском — получила название «термическое улучшение». Для деталей, которые в работе испытывают знакопеременные нагрузки (например пружины), отпуск дается до температур 350—450° с целью получения структуры троостита. В этом случае, сталь будет менее пластичная, чем сталь со структурой сорбита, но более прочная и твердая и будет лучше сопротивляться переменным нагрузкам. Отпуск производят в печах шахтного типа, применяя при этом как воздушную среду, так и жидкие среды (масло, селитра и др.). Примеры термической обработки некоторых деталей 1. Шестерня может изготовляться из стали 45. После предварительной механической обработки (нарезание зубьев) шестерню следует закалить. Нагрев под закалку можно произвести в электрической печи камерного типа. Температура нагрева 820—840°. Выдержка при этой температуре 30—20 мнн. Охлаждение в воде. Высокий отпуск производят при температуре 500—600° в течение 1,5 часа с последующим охлаждением в воде. Такая обработка — «термическое улучшение» — приведет к образованию в металле сорбитовой структуры с твердостью Н250 — 300 и обеспечит зубу шестерни хорошую прочность и высокую вязкость сердцевины.

Рис. 8. Эскиз шестерни Однако от зуба шестерни требуется также высокая износостойкость. Поэтому шестерню после окончательной шлифовки зубьев закаливают токами высокой частоты на глубину 2,0—2,5 мм с охлаждением в воде. Последующий отпуск при 150° для снятия внутренних напряжений сохраняет твердость поверхности зуба в = 550 — 600. В результате такой обработки зуб шестерни будет прочный, хорошо сопротивляемый ударам и износостойкий. 2. Термически обработка зубила, изготовляемого из самой пластичной из всех инструментальных сталей — У7, состоит в том, что зубило нагревают в камерной печи или печи-ванне до температуры 800—820° и охлаждают в воде. При этом в воду погружают только рабочую часть зубила. Выдерживают несколько секунд, так что зубило не успевает полностью охладиться, и вынимают на воздух. При появлении на поверхности зубила синих цветов побежалости (290—300°) его снова погружают в воду до полного охлаждения. Такая обработка называется закалкой с самоотпуском. В результате зубило будет иметь высокую твердость Н = 53 — 56 при достаточно высокой сопротивляемости ударам. Реклама:Читать далее:Особенности термической обработки легированной сталиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|