|

|

Категория:

Резание металла Далее: Дуговая резка Давно возникала мысль осуществить плазменную сварку на обычном атмосферном воздухе. В этом направлении уже несколько лет работал и автор настоящей книги с группой сотрудников. Основное затруднение состояло в создании электрода, стойкого при нагреве в воздухе. Система двойного газа оказывалась слишком сложной и все же требовала дефицитных газов, хотя и в меньшем количестве. Удалось создать довольно стойкий медный водоохлаждаемый электрод, но устройство плазмотрона получилось слишком сложным. Появление циркониевого электрода в корне изменило вопрос о газах для плазменной резки. Цирконий имеет не очень высокую температуру плавления, около 1900° С и большое химическое сродство к кислороду и азоту, — он активно соединяется с ними, образуя весьма тугоплавкий окисел и нитриды. Нагретый окисел на поверхности электрода проводит ток дуги и в то же время защищает металл от дальнейшего окисления. Появилась реальная возможность использования атмосферного воздуха для плазменной резки. Работы, проведенные в Институте электросварки им. Е. О. Патона, завершились выпуском в конце 1967 г. опытно-промышленной партии комплектных аппаратов ABIIP-1 для воздушно-плазменной резки. Вся необходимая аппаратура смонтирована в одном компактном корпусе. Аппарат номинальной мощностью 100 ква присоединяется к сети трехфазного тока напряжением 380 в и дает для питания плазмотрона постоянный ток до 300 а при напряжении холостого хода 300 в. Он назначается для резки металлов толщиной до 60 мм, режет углеродистые и нержавеющие стали, алюминий, медь и т. д.

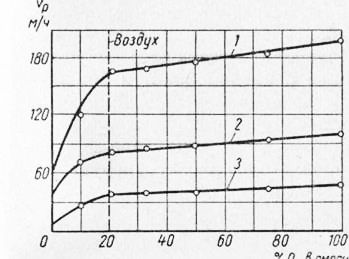

Рис. 1. Скорость резки металла в зависимости от содержания кислорода в смеси N2

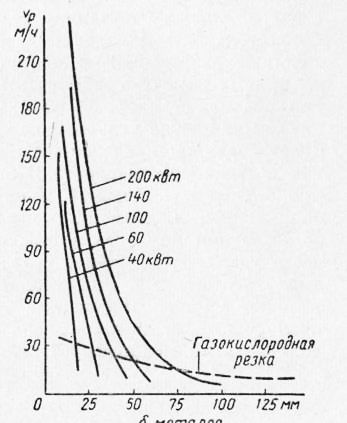

Рис. 2. Скорость резки углеродистой стали в зависимости от толщины металла

Аппарат включает трехфазный трансформатор, кремниевые выпрямители, водоохлаждаемое балластное сопротивление, блок управления и осциллятор для зажигания дуги. Изучение воз-душно-плазменной резки на аппарате АВПР-1 показало, что использование воздуха дает не только экономические выгоды, но и крупные технические преимущества. При плазменной резке углеродистых сталей наряду с очень высоким качеством реза обеспечивается и высокая производительность резки. По-видимому, здесь играет роль кислород воздуха, сжигающий металл и ускоряющий резку. На диаграмме (рис. 1) для смеси азот + кислород показана зависимость скорости резки от содержания кислорода в смеси. При содержании кислорода 20% (воздух) скорость резки близка к максимуму, и дальнейшее увеличение содержания кислорода в смеси технически неоправ-дано. Существенное преимущество плазкенной резки — практически мгновенный старт, в то время как газокислородная резка требует 5—20 сек, на нагрев металла при начале каждого реза. Конечно, плазменная резка имеет и недостатки, которые будут сдерживать ее применение. Возможно, что плазменная резка будет применяться преимущественно как механизированная машинная резка; вопрос ручной плазменной резки для небольших работ с неправильным очертанием реза пока еще не вполне ясен. Производительность плазменной резки быстро падает с увеличением толщины разрезаемого металла, как показано на рис. 2, где на кривых намечена мощность плазмотрона; пунктиром нанесена для сравнения скорость газокислородной резки. По-видимому, плазменная резка углеродистых сталей толщиной более 60—70 мм будет нерациональна даже и при появлении плазменных установок повышенной мощности. Металлы, не режущиеся кислородом, придется резать плазмой и при более значительных толщинах на пониженных скоростях резки. Плазменная резка дает несколько большую ширину реза по сравнению с кислородной, и большая часть удаляемого металла сгорает, создавая большое количество дыма, поэтому при плазменной резке требуется усиление вентиляции в цехе. Плазменные установки несколько дороже газокислородных, и каждая новая горелка-плазмотрон требует дополнительной мощности от сети 100 ква. Реклама:Читать далее:Дуговая резкаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|