|

|

Категория:

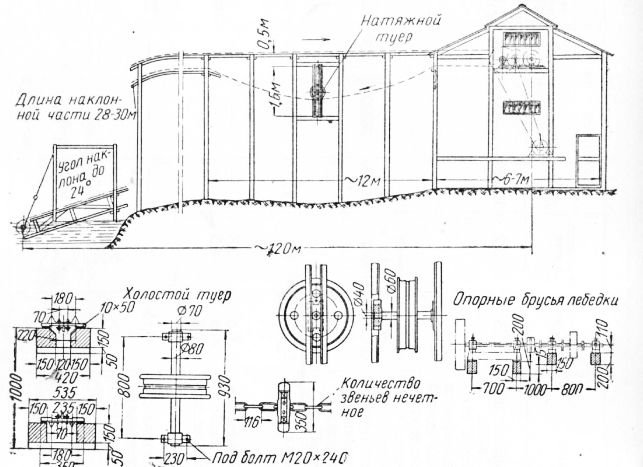

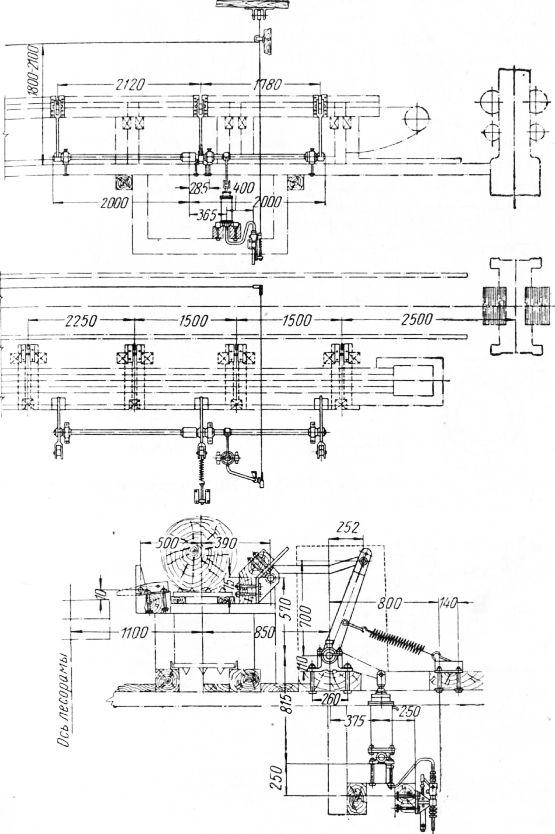

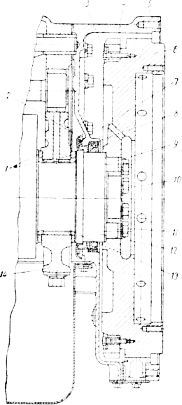

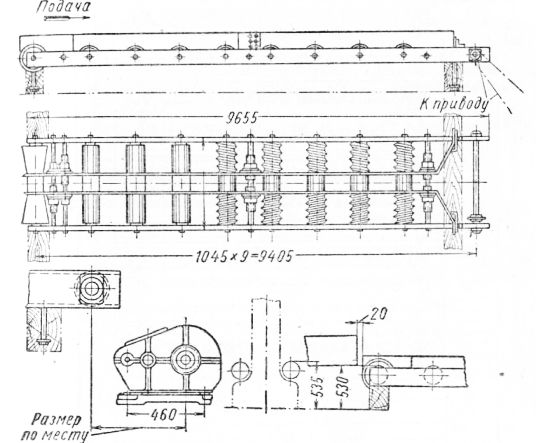

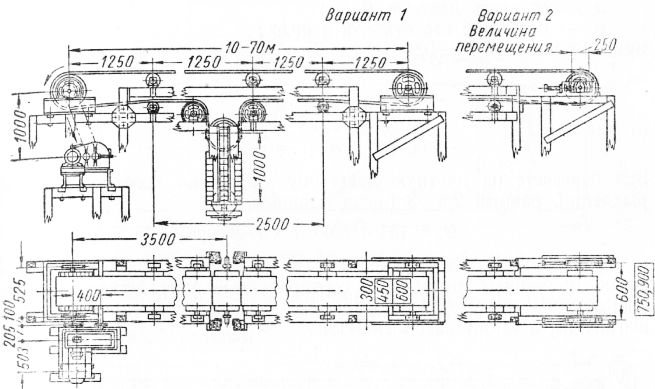

Технология деревообрабатывающего производства Для использования лесопильных рам, обрезных станков и другого технологического оборудования, через которое проходят огромные массы древесины и при работе которого получаются значительные объемы отходов, необходимо иметь различное транспортное и другое вспомогательное оборудование. Береговые бревнотаски. Типичными для этого вида оборудования являются бревнотаски Б22-2. Лебедки могут иметь правое или левое расположение привода (по ходу бревна). Монтируется лебедка в закрытом помещении на деревянном основании болтами М24х400 мм таким образом, чтобы уровень оси туерного вала был ниже уровня верхних шин лотка на 250 мм. Направляющие угольники натяжного туера, располагаемого на холостом участке цепи, устанавливаются по отвесу и так, чтобы ползуны (подшипники) ходили в них без заедания. Головки шурупов утапливаются в шины на 1—2 мм.

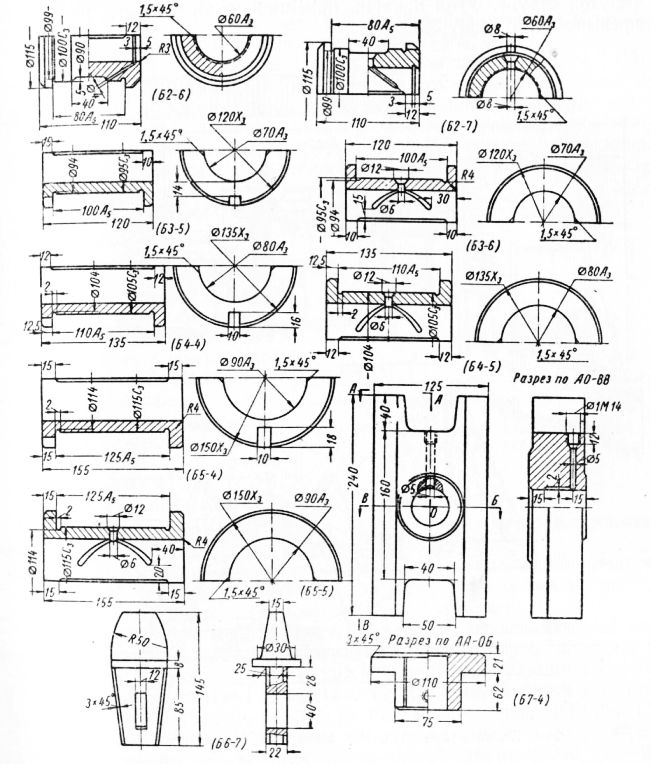

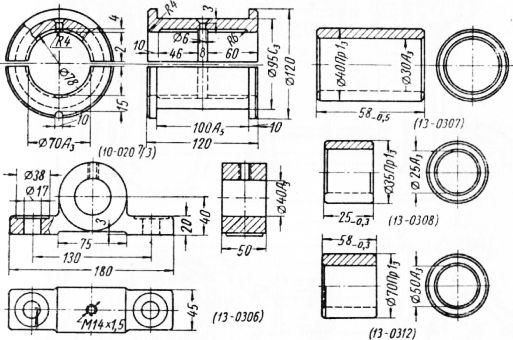

Рис. 1. Монтажная схема бревнотаски Б22-2. Смазка. Подшипники приводного вала смазываются индустриальным маслом 45 3 раза в смену, подшипники других валов и шестерни—солидолом УС-2 3 раза в смену. Применяемое электрооборудование: электродвигатель А083/8 28 кет, 730 об/мин, рубильник Р-202, предохранители ПР-2С0, плавкие вставки 200а (220 в) или 125а (380 е) 3 шт. Запасные части: вкладыши Б2-6, Б2-7, БЗ-5, БЗ-6, Б4-4, Б4-5, Б5-4 и Б5-5 (СЧЦ-1); зуб туера Б6-7 (сталь 6); втулка Б7-4 (СЧ 15-32). При эксплуатации нельзя допускать ослабления клиньев на зубьях рабочего туера и ремня привода, необходимо производить смазку согласно инструкции и очистку лебедки и лотков от коры и мусора.

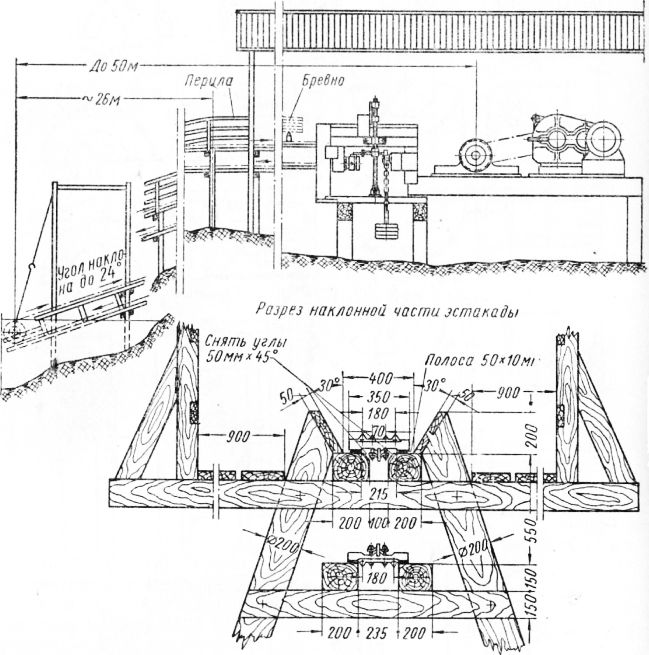

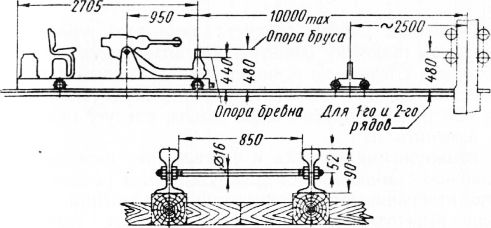

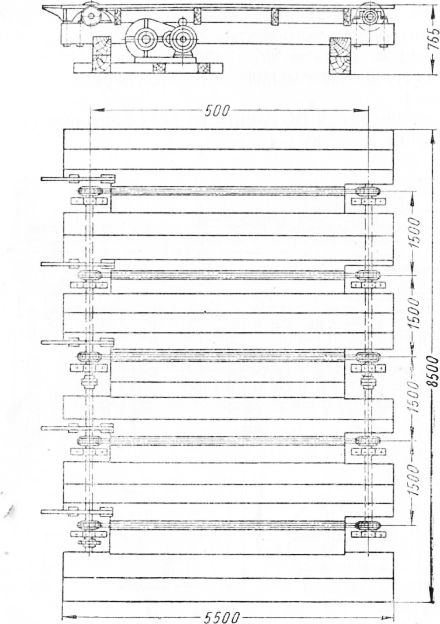

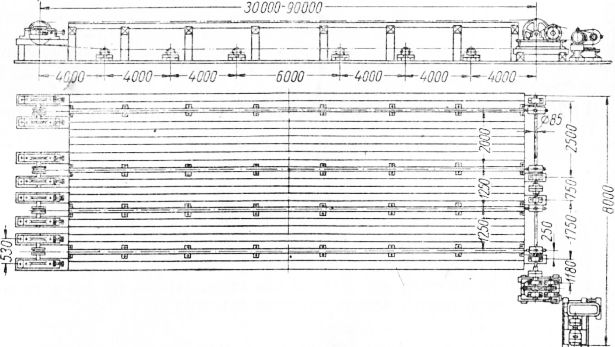

Рис. 2. Запасные части бревнотаски Б22-2. Амбарная бревнотаска БА-3 служит для подачи бревен из бассейна к раме просветом до 750 мм. Монтаж бревнотаски БА-3 осуществляется на деревянных эстакадах строго прямолинейно (в плане) по отвесам согласно натянутой струне. Угол наклона приемной части эстакады не должен превышать 25°.

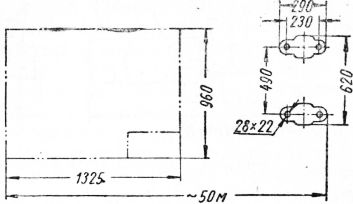

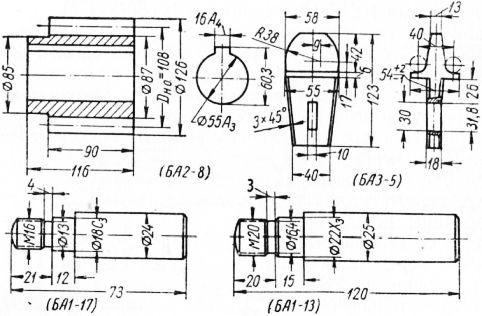

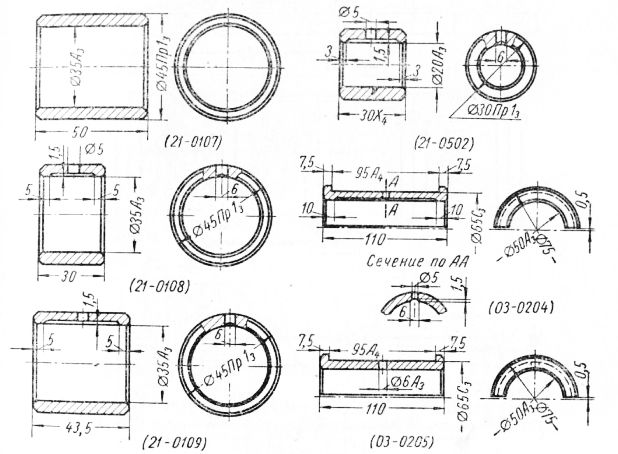

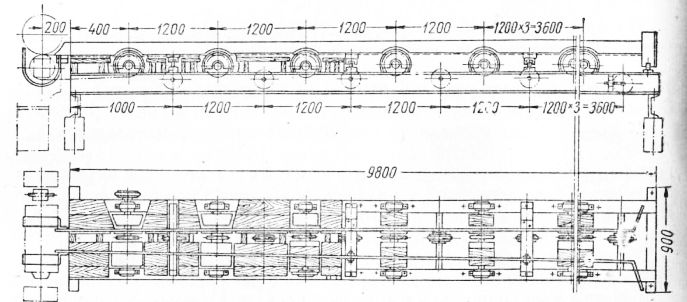

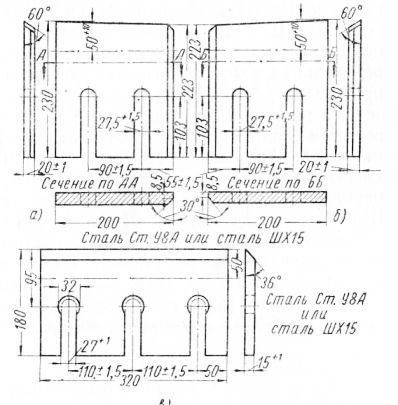

Рис. 3. Монтажная схема амбарной бревнотаски БА-3. Ведущий туер устанавливается на брусьях сечением 200×150 мм и крепится болтами М20 х 260 мм. Приводная цепь натягивается перемещением двигателя с редуктором по пазам рамы. Конечный выключатель и механизм автоматического останова монтируется согласно чертежу установки бревнотаски и лесорамы. Подводный туер монтируют так, чтобы образующая его обода лежала в плоскости,.проходящей в плоскости верхней поверхности шин. Смазка. Шестерни редуктора заливаются индустриальным маслом 30, подшипники редуктора и рабочего туера заполняются солидолом УС-2 1 раз в 3 месяца, цепи и оси блока смазываются солидолом УС-2 1 раз в смену. Для бревнотаски БА-3 использованы : электродвигатель АОбЗ/б мощностью 10 кет, п =960 об/мин, конечный выключатель КУ-131, кнопочная станция КС1-22 и редуктор РМ 500-У-1 Ц. Ведущий туер смонтирован на двух шарикоподшипниках № 1312. При эксплуатации бревнотасок необходимо : 2—3 раза в смену очищать лотки от коры и грязи ; не допускать ослабления приводной цепи привода и клиньев зубьев ведущего туера ; в случае длительной перегрузки электродвигателя и автоматического размыкания цепи питания тепловым реле кнопку возврата последнего можно нажимать только через 5—10 мин., причем, если выключение повторится, выяснить и устранить причины перегрузки. По технике безопасности необходимо перед работой проверять крепление зубьев туера и соединительных звеньев цепи ; устранять неисправности бревнотаски (только при выключенном электродвигателе) ; не допускать загромождения рабочего места. К наиболее изнашивающимся деталям бревнотаски относят зубья туера — дет. БАЗ-5 (рис. 35). Амбарные бревнотаски типа БА-2 с ременным приводом от контрпривода имеют большое распространение. Смазка. Подшипники рабочего и приводного валов заполняются солидолом УС-2 1 раз в 3 месяца ; шестерни направляющие, шток, втулки и др. смазываются солидолом УС-2 1 раз в смену. Применяемое электрооборудование и наиболее изнашивающиеся детали бревнотаски БА-2: электродвигатель А062—8,7 кет, 735 об/мин ; пакетный выключатель ВП-60 (1 шт.); кнопочная станция КС-1-22 (1 шт.); предохранитель ПР-60 (2 шт.); плавкие вставки 60а (на 220 в) или 35а (на 380 е) — 3 шт.; магнитный пускатель ППК-1-111 ; тепловое реле РТ-2 (при 220 в) или РТ-1 (при 380 в) — 1 шт.; нагревательный элемент № 68 (при 220 в) или № 58 (при 380 в) — 1 комплект. Применяемые шарикоподшипники : для приводного вала № 1312 (2 шт.) и № 1209 (2 шт.) и для рабочего туера № 1312 (2 шт.). Запасные части: шестерня БА2-8, палец верхнего рычага БА1-13 и палец переводной планки БА1-17 (сталь 45); зуб туера БАЗ-5 (сталь 5). Бревнотаска БА-4 (ТрБА-4), показанная на рис. 35, устроена так же, как БА-3, и предназначена для установки в потоке широкопросветных лесопильных рам. Эта бревнотаска рассчитана на подачу бревен диаметром до 1000 мм.

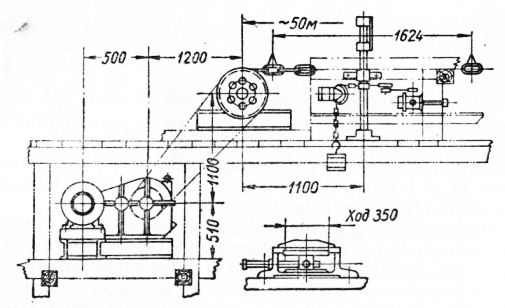

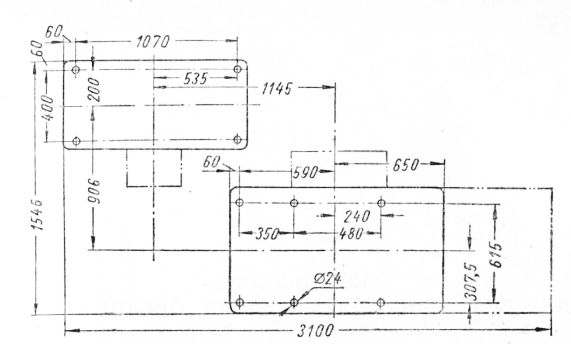

Рис. 4. Установочная схема амбарной бревнотаски БА-2.

Рис. 5. Запасные части амбарной бревнотаски БА-2.

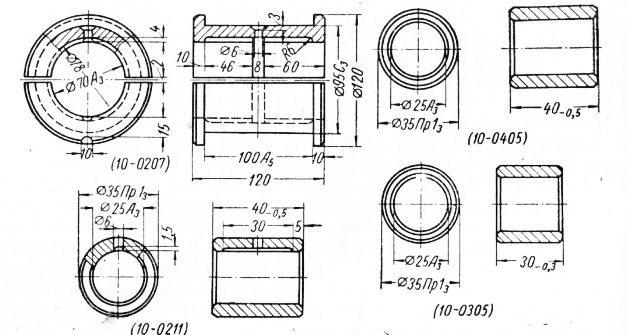

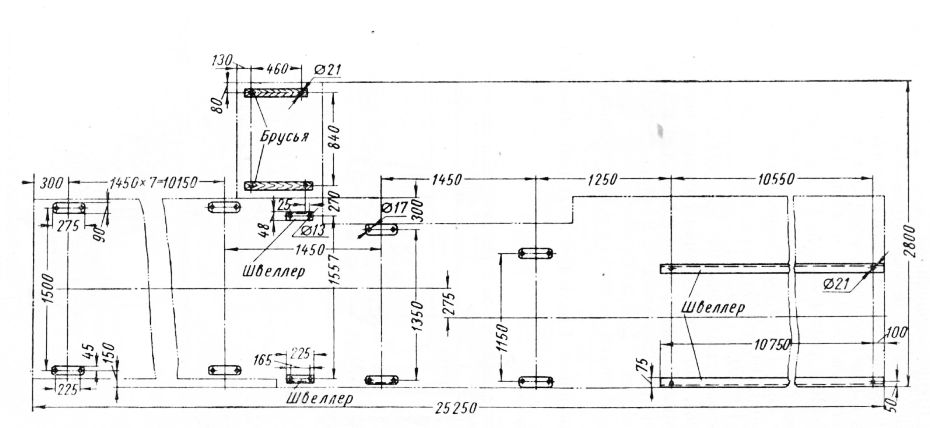

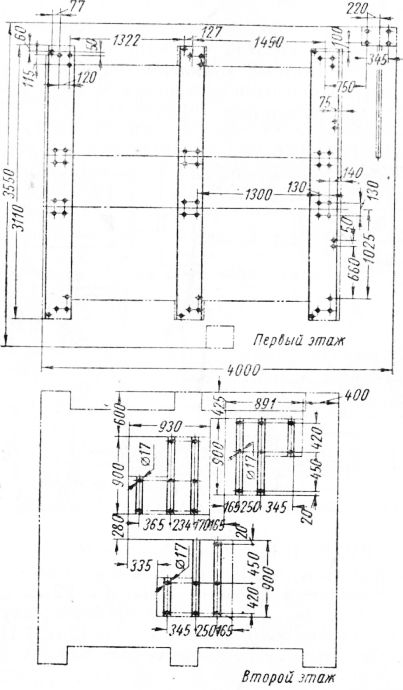

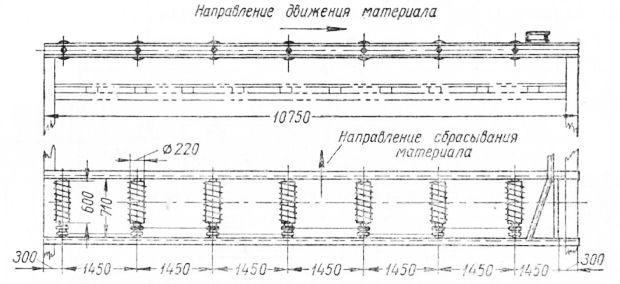

Рис. 6. Монтажная схема амбарной бревнотаски БА-4. Производительность амбарных бревнотасок в час (без учета автоматических остановок) Сбрасыватель бревен с механическим приводом Сбр-4 предназначен для установки в потоке рам просветом до 750 мм. Монтаж подшипников вала сбрасывающих рычагов производят на брусьях. Вал рычагов устанавливается параллельно рельсовому пути. Для монтажа применяют высушенные брусья с хорошо обработанными местами под подшипники. Для поддержания бревна при скатывании на бревнотаске монтируют 4 поворотных рычага. После монтажа проводят испытание сбрасывателя вхолостую в течение 2 час., включая электродвигатель с интервалом 1—2 мин. Положение пальцев толкателей необходимо регулировать в зависимости от размера бревен : при диаметре бревна 150—350 мм пальцы устанавливают в нижние отверстия рычагов и кронштейнов ; при диаметре бревен 350—500 мм пальцы устанавливаются в верхние отверстия, а при диаметре 500—650 мм пальцы устанавливаются в нижние отверстия рычагов, а пальцы роликов — в верхние отверстия кронштейнов. Смазка. Шарикоподшипники редуктора смазываются солидолом УС-3 (1 раз в 3 месяца), а шестерни маслом АК-10; пальцы, втулки и пр.—солидолом УС-2 1 раз в смену. Оборудование и наиболее изнашивающиеся детали и принадлежности сбрасывателя СБР-4: Пневматический сбрасыватель СБР-3 применяется на лесозаводах, оборудованных компрессорной установкой. Запасные части сбрасывателя СБР-3: вкладыш 10-0207, втулка 10-0405, подшипник 22-0302, втулка 10-0305, втулка, кольцо. Впередирамная тележка ПРТ-1 с механической подачей предназначена для двухэтажных рам просветом до 750 мм. При монтаже привода тележки ПРТ-1 следует выдержать размер 118 мм между верхней плоскостью рельсов и основанием направляющей цепи (швеллером), что необходимо для правильного зацепления звездочки тормозного механизма тележки с непрерывно Движущейся цепью. Рельсы проверяются с помощью натянутой по оси рамы струны и укрепляемой на переднем нижнем вальце лесорамы стрелки. Высота рельсов должна соответствовать чертежу. Смазка. Подшипники колес смазываются солидолом УС-2 1 раз в 3 месяца, втулки, гайки, червяки, шестерни и др.—солидолом УС-3 1—2 раза в смену. Электрооборудование и наиболее изнашиваемые покупные детали и принадлежности тележки ПРТ-1:

Рис. 7. Запасные части сбрасывателя бревен СБР-4. Впередирамная полностью механизированная (пневматическая) тележка ПРТ-3 предназначена для двухэтажных лесорам типа РД75. Электрооборудование и наиболее изнашивающиеся детали тележки ПРТ-3:

Рис. 8. Пневматический сбрасыватель СБР-3.

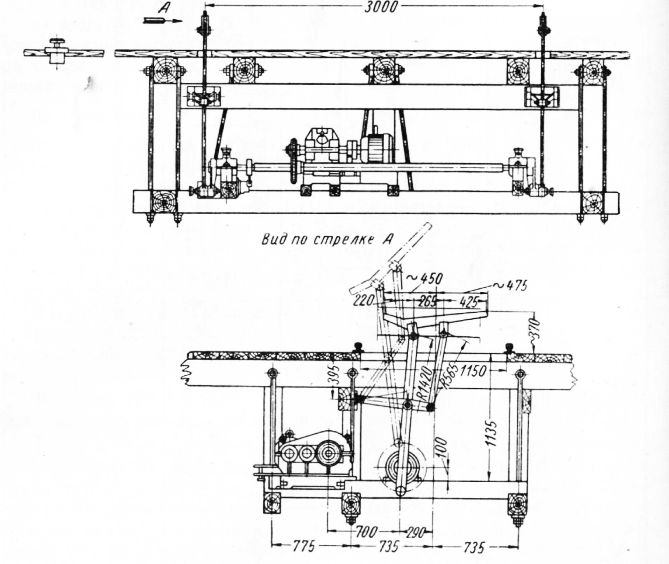

Рис. 9. Монтажная схема рамной с тележки ПРТ-1 и ПРТ-3. Более совершенными являются самоходные гидравлические тележки, у которых передвижение осуществляется специальным приводным механизмом, смонтированным непосредственно на тележке. Такая тележка модели ПРТ-8 предназначена для двухэтажных лесорам типа РД75 тележка имеет:

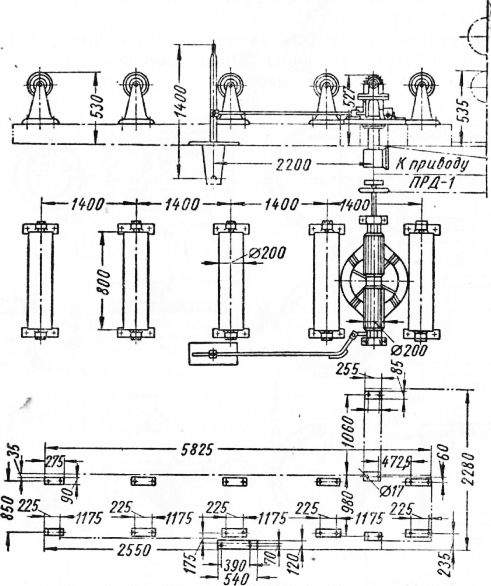

Рис. 10. Монтажная схема рамной тележки ПРТ-8. Монтаж и наладку тележки производят на рельсах согласно монтажной схеме. Наладку следует вести в следующем порядке, рекомендуемом заводом: При эксплуатации гидропривода тележки необходимо придерживаться следующих правил: Смазка. Подшипники редуктора смазываются УТВ 1 раз в б месяцев, подшипники насоса ротора редуктора и головки с клещами 1 раз в месяц, шестерни редуктора—индустриальным маслом 30, остальное—солидолом УС-2 1 раз в смену. Рольганг ПРД-1, устанавливаемый за рамой 1-го ряда, предназначен для продольной подачи досок и брусьев. При монтаже полученные с завода частями продольные балки рольганга ПРД-1 сваривают и рольганг собирается так, чтобы ролики были расположены ниже верха нижних вальцов рамы на 20—25 мм при распиловке бревен вершиной вперед и на 40 мм при распиловке комлем вперед. Рольганг рассчитан на расстояние между осями рам 1-го и 2-го ряда и осями обрезного станка и рамы 2-го ряда, по 13,5 м. При меньших расстояниях длина рольганга уменьшается за счет сокращения количества роликов. При монтаже необходимо также выдержать высоту кронштейнов, укрепленных на левой полке швеллерной балки над полом обрезного станка в пределах 1200 мм.

Рис. 11. Установочная схема позадирамного рольганга ПРД-1. Смазка. Шарикоподшипники смазываются солидолом УС-2 (1 раз в 3 месяца); шестерни редуктора—маслом АК-10, цепи и звездочки отработанным маслом — 1 раз в смену. Оборудование и наиболее изнашивающиеся детали рольганга ПРД-1: Сбрасыватель досок СДС-3 применяется при использовании позади лесопильной рамы гладких рольгангов или позадирамных тележек.

Рис. 12. Монтажная схема сбрасывателя досок СД-3. При монтаже сбрасывателя применяют сухие хорошо подогнанные брусья и ставят под подшипники подкладки из стального листа толщиной 4—6 мм. В настиле цеха делают узкие вырезы для рычагов. Смазка. Шестерни редуктора смазываются маслом АК-10, а подшипники—солидолом УС-3 1 раз в 3 месяца, остальное—солидолом УС-2 1 раз в смену. Оборудование и наиболее изнашивающиеся детали:

Рис. 13. Запасные части сбрасывателя досок СДС-3. Механический брусоперекладчик ПРД-4. Толщина перекладываемого бруса должна быть не более 300 мм, расстояние между цепными секциями 1450 мм. При монтаже необходимо: Смазка. Подшипники привода цепей смазываются солидолом УС-3 1 раз в 3 месяца, шестерни редуктора маслом АК-Ю или индустриальным 30, все втулки и оси—солидолом УС-3 1 раз в смену, цепи отработанным автолом — 1 раз в 10 дней. Оборудование и наиболее изнашивающиеся детали брусопереклад-чика ПРД-2:

Рис. 14. Установочная схема брусоперекладчика ПРД-2. При эксплуатации брусоперекладчиков необходимо очищать цепи и направляющие от грязи и посторонних предметов, остановив предварительно электродвигатели. При ремонте и наладке во избежание несчастных случаев рабочий должен закрывать электрошкаф и ключ брать с собой. Брусоперекладчик ПРД-3 с пневматическим приводом отличается от описанного ПРД-2 наличием пневмоцилиндров, заменяющих редукторный механизм подъема цепей.

Рис. 15. Запасные части брусоперекладчика ПРД-2. Впередирамный рольганг ПРД-4 состоит из пяти неприводных роликов и одного поворотного ролика. При монтаже рольганга необходимо: Смазка. Шарикоподшипники смазываются солидолом УС-3 Раз в 3 месяца, шестерни 1 раз в месяц, зубчатая передача поворотного Ролика и втулки 1 раз в смену. Наиболее изнашивающиеся детали:

Рис. 16. Монтажная схема впередирамного рольгана ПРД-4. Позадирамный рольганг ПРД-5 устанавливается за рамой 2-го ряда. Для привода использованы: редуктор PM-350-VIII, i = = 10,35 ; электродвигатель АО 42/4 ; 2,8 кет, 1420 об/мин ; втулочно-роликовая однорядная цепь ВР-25,4/5000, t = 25,4 мм, d — 16 мм 10 концов по 1,5 м, всего 25 м. В конструкции использованы шарикоподшипники: радиальные однорядные № 208 (18 шт.) для подающих роликов и сферические двухрядные № 1208 (2 шт.) для контрпривода, а для редуктора — радиальные однорядные № 412 (2 шт.) и 408 (4 шт.). При монтаже рольганга ПРД-5 необходимо:

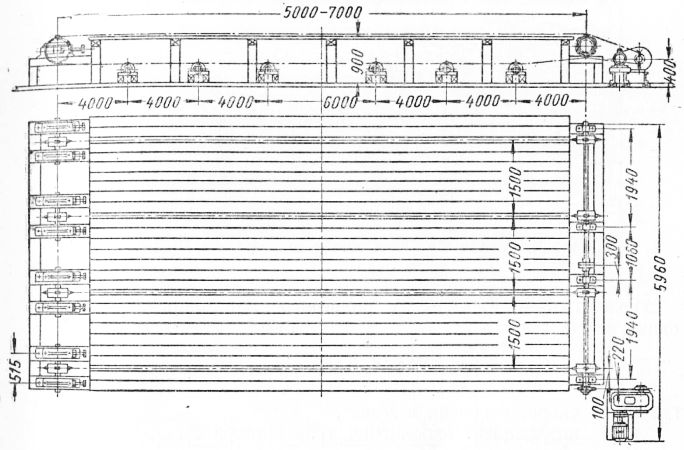

Рис. 17. Монтажная схема позадирамного рольганга ПРД-5. Поперечный цепной транспортер ПР Д-6 предназначен для боковой передачи досок к обрезным станкам. Смазка. Подшипники редуктора смазываются солидолом УС-3 1 раз в 3 месяца, шестерни—маслом АК-10 1 развЗмесяца, цепи—отработанным автолом и втулки—солидолом УС-3 1 раз в смену. В конструкции транспортера приме н е н ы : электродвигатель А042/6, 1,7 кет, 930 об/мин; редуктор РМ-350, i =40,17; цепи грузовые втулочно-роликовые типа А 100/630, t = 100, d = 30 мм, кусков общей длиной 53,5 м; цепь приводная втулочно-роликовая 25,4/5000, t =25,4 мм, d = 16 мм; шарикоподшипники радиальные-однорядные для редуктора № 408 (4 шт.) и № 412 (2 шт.). И Рольганги с реечноотделительным устройством типа ПЦД2-1; устанавливаемые непосредственно за обрезными станками. С м а з к а подшипников и направляющих производится солидолом

Рис. 18. Монтажная схема поперечного транспортера ПРД-6 для досок.

Рис. 19. Монтажная схема рольганга ПЦД2-1 с реечноотделительным устройством. В рольганге ПЦД2-1 использованы: шарикоподшипники № 200 (4 шт.) для роликов разделительной полосы, № 1206 (16 шт.) для основных роликов и № 206 (8 шт.) для натяжных роликов ; цепи втулочно-роликовые t = 35 мм и d= 18 мм длиной 1,75 м и / = 25,4 мм и d = 16 мм длиной 20,5 м. Поперечный транспортер ТрЦП-1 для реек и горбылей устанавливается под реечноотделительным устройством.

Рис. 20. Монтажная схема поперечного транспортера ТРПЦ-1 для реек. Навесной рольганг ПРД-8 располагается в потоке за обрезными станками над поперечным цепным транспортером и предназначается для подачи и сбрасывания чистообрезных досок на этот транспортер. Для привода роликов использована втулочно-роликовая цепь BP 25,4/5000, 8 концов общей длиной 26,7 м и переходные звенья к ним 25,4 (8 шт.). При монтаже полученные частями балки рольганга на месте свариваются.

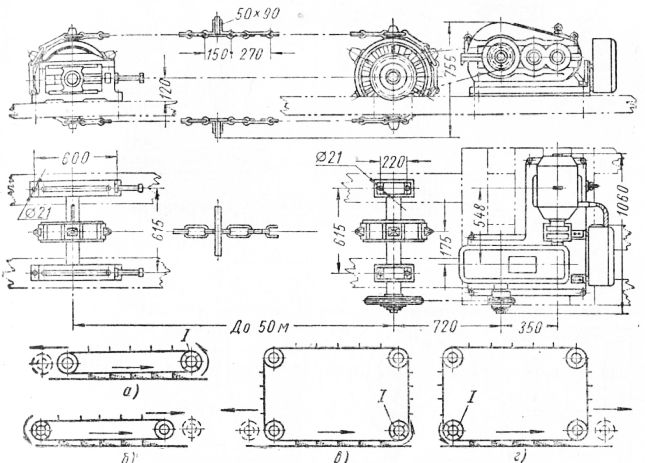

Рис. 21. Монтажная схема навесного рольганга ПРД-8. Производительность рольгангов, которые подают доски по одной штуке: Поперечный цепной транспортер с торцующими пилами (торцующие агрегаты) располагается за обрезными станками под навесными рольгангами. Агрегат можгт быть рассчитан на две пилы ЦТ4-1, три пилы ЦТ4-2 и четыре пилы ЦТ4-3. Торцующее устройство имеет электропилы мощностью каждая 4 кет при 3000 об/мин; диаметр пильного диска — до 500 мм. Транспортер рассчитан на доски длиной до 8 м. Скребковые транспортеры для транспортировки спилок и щепы состоят из круглопластинчатых цепей с деревянными (в отдельных случаях металлическими) скребками и имеют приводной механизм. На рис. 52 приведены четыре варианта установки скребкового транспортера ТОЦ16-2: а — привод расположен с головного конца при одном направляющем туера ; 6 — привод с хвостового конца при одном направляющем туера ; в — привод с головного конца при трех направляющих туерах; г — привод с хвостового конца при трех направляющих туерах на схеме рабочий туер обозначен I. Лучшим вариантом является а. Основание и каркас транспортера должны выполняться из сухих выдержанных брусьев, а лоток—из досок без сучков; по дну лотка укладываются две стальные полосы. Лоток должен быть шире длины скребка на 50 мм, а по высоте выше не менее чем на 100 мм. Чтобы избежать попадания в туеры остатков транспортируемого материала, следует делать встряхивающие устройства в виде уступов из стальных шин.

Рис. 22. Монтажные схемы скребкового транспортера ТОЦ16-2. При монтаже выверяется: Оборудование и наиболее изнашивающиеся покупные детали скребкового транспортера ТОЦ16-2: Скребковый транспортер ТОЦ16 отличается от транспортера ТОЦ16-2 наличием ременного привода. Применяемый для транспортера электродвигатель МА-202-1 ; 6,4 кет, 750 об/мин.

Рис. 23. Монтажная схема скребкового транспортера ТОЦ16.

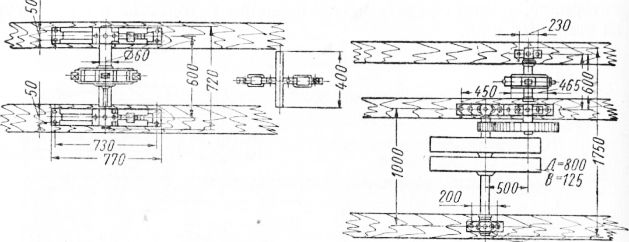

Рис. 24. Запасные части скребкового транспортера ТОЦ16. Смазка. Подшипники смазываются солидолом УСГ2 3 раза в смену, втулочно-роликовая цепь—индустриальным маслом 30, а кру-глопластинчатые—отработанным автолом 2 раза в смену. Запасные части: втулка 2-3 и шестерня 1-8 (СЧ 18-36); вкладыш 2-11 (СЧЦ-1); зуб туера 1-9 (сталь 45).

Рис. 25. Монтажная схема ленточного транспортера (размеры в рамке относятся к транспортерам шириной 450 и 600 мм). Ленточные транспортеры с редукторным приводом типа ТрЛЗ шириной 300, 450, и 600 мм рассчитаны на скорость ленты 1—2,5 м/сек, наибольший угол подъема 20°, наибольшую длину 70 м. Расстояние между рабочими роликами 1,25 м и нерабочими 2,5 м, мощность электродвигателей соответственно 1,7 ; 2,8 и 4,5 кет. Производительность ленточных транспортеров при подаче досок подсчитывается с учетом коэффициента заполнения, равного 0,5—0,7. Транспортеры для сортировочных площадок. Для сортировки досок применяют различные сортировочные устройства: цепные (одноэтажные и двухэтажные), тросовые, карусельного типа, ребровые, шагающие, а также автоматические.

Рис. 26. Монтажная схема транспортера ТРЦП-2 для сортплощадки. На рис. 26 показана схема четырехцепного поперечного транспортера ТРЦП-2, рассчитанного на скорость движения цепей 0,15 м/сек. Дробилки. На лесопильных заводах отходы обычно подают в дробилки и оттуда, измельченные в щепу, транспортируют в качестве топлива или как сырье для переработки в спирт, целюлозу или древесноволокнистые и древесностружечные плиты. На рис. 27 показана установочная схема барабанной дробилки типа ДР-3 с часовой производительностью около 20 м3 плотной древесины (соответствует 50 складочным кубометрам щепы).

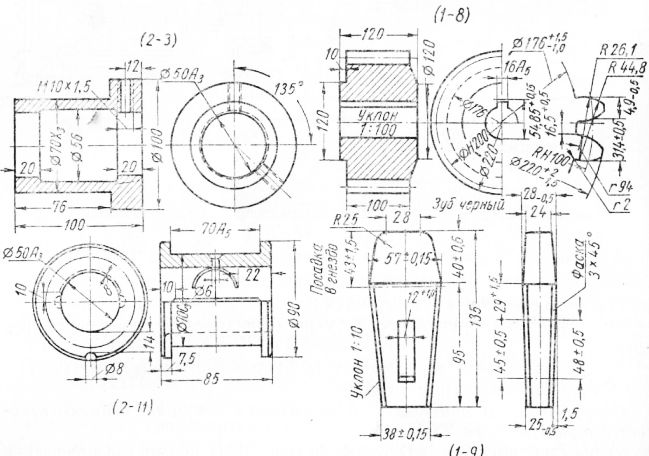

Рис. 27. Установочная схема дробилки ДР-3. Диаметр барабана 820 мм и ширина 320 мм, число оборотов барабана 600 в минуту (диаметр шкива 540 мм), угол наклона приемного желоба 45°, вес дробилки 1830 кг. На рис. 28 показаны ножи неподвижные—правый (1 шт.) и левый (1 шт.) и подвижные (5 шт.). Для привода дробилки используется электродвигатель АО 73/6, 20 кет, 1000 об/мин, клиновые ремни В 4044 (7 шт.), диаметр шкива электродвигателя 320 мм. Для вала барабана дробилки применены подшипники качения № 3616 (2 шт.), которые смазываются солидолом УС-2 (набивка 1 раз в 3 месяца). На ладка и эксплуатация дробилки:

Рис. 28. Ножи дробилки ДР-3: Реклама:Читать далее:Оборудование для деревообрабатывающих предприятийСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|