|

|

Категория:

Приспособление для механической обработке Конструкторские базы назначаются конструктором изделия при простановке размеров на рабочем чертеже. На выбор той или иной схемы простановки размеров на чертеже влияют как конструктивные, так и технологические требования. Схема простановки размеров предопределяет в значительной степени последовательность обработки и выбор установочных баз, тип режущего инструмента, конструкцию приспособлений и возможность выполнения операции на настроенных станках. Обычно возможные варианты схем простановки размеров неравноценны в технологическом отношении. Выбирая ту или иную схему, конструктор должен исходить из соблюдения принципа технологичности конструкции. Как известно, более технологичной является та конструкция детали, на изготовление которой затрачивается меньше времени, требуются более простые приспособления, а заданная точность обеспечивается просто и надежно. При разработке технологического процесса для каждой операции выбираются исходные и установочные базы. Это — наиболее ответственный этап разработки технологического процесса. При неправильном выборе баз заметно увеличивается вспомогательное время на установку и снятие детали, усложняется конструкция приспособления и возможен брак детали. При выборе баз необходимо руководствоваться следующими правилами. Во-первых, в качестве исходных следует выбирать только конструкционные размеры, т. е. задавать положение обрабатываемой поверхности теми же размерами, что проставлены на чертеже детали, и относительно тех же ее элементов. В этом случае исходная база будет совпадать с конструкторской. Во-вторых, в качестве установочной следует принимать исходную базу.

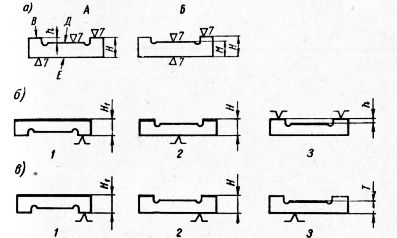

Рис. 1. Варианты простановки размеров на чертеже детали На рис. 1, б приведен пример, иллюстрирующий технологическую последовательность обработки детали А. Здесь соблюдены оба правила на всех трех операциях. Однако следует заметить, что в силу ряда причин не всегда удается строго следовать указанным правилам. Встречаются два основных отступления: То и другое отступление сопровождается возникновением погрешностей, связанных с выбором баз. Рассмотрим более подробно оба случая. Введение технологического размера. Исходная база не совмещена с конструкторской. При разработке технологического процесса технолог выбирает установочную базу и схему простановки размеров на операционном эскизе и одновременно хотя бы ориентировочно определяет способ установки детали и возможные конструктивные варианты приспособления. При этом он должен стремиться не только получить заданную точность обработки, но и максимально упростить конструкцию приспособления, обеспечить удобство установки и снятия детали. Эти последние обстоятельства часто являются решающими при выборе установочных баз и схемы простановки размеров на операционном эскизе. Например, в первом варианте технологического процесса обработки детали А для операции требуется такое приспособление, в которое деталь не просто ставится, а первоначально должна заводиться под установочные элементы и затем подниматься вверх до соприкосновения с ними установочной базой В. Это неудобно. Поэтому технологом разрабатывается второй вариант технологического процесса обработки той же детали А, в котором на операции введен технологический размер Т. При выдерживании размера Т конструкционный размер h. получится сам собой. В результате введения технологического размера Т исходная база не совпадает с конструкторской (на чертеже детали А для поверхности Д конструкторской базой служит поверхность В, а на операционном эскизе исходной базой является поверхность Е). Такое отступление от указанного выше правила сделано для того, чтобы можно было, приняв за установочную базу поверхность Е, ставить деталь непосредственно на опорную поверхность приспособления (например, магнитной плиты). Принимая второй вариант технологического процесса, технолог получает экономию за счет сокращения расходов на приспособление (вместо специального можно использовать имеющееся универсальное приспособление общего назначения), а также уменьшения затрат времени на установку и снятие детали. Вместе с тем из-за введения технологического размера Т и несовмещения исходной базы с конструкторской Иногда допуск на технологический размер, вычисляемый по формуле (2), получается настолько малым (либо даже становится отрицательной величиной), что не может быть обеспечен при обработке. Из этого следует, что не всегда можно вводить технологический размер. Это должен знать как технолог, так и конструктор приспособления. Поясним сказанное примерами. На рис. 2 показаны три варианта чертежа детали А с конкретными числовыми значениями размеров Н и h. различающиеся только точностью указанных размеров. Детали обрабатываются по второму варианту технологического процесса, иллюстрированному рис. 1, е. Определим величину допуска на технологический размер Т в операции для каждой детали. Допуск на технологический размер Т имеет здесь отрицательное значение. Следовательно, на операции 3 вводить технологический размер нельзя. В тех случаях, когда допуск на технологический размер имеет отрицательное значение или настолько мал, что его трудно или даже невозможно обеспечить при обработке, прибегают к использованию следующих путей, позволяющих все-таки вести обработку по второму, экономически более эффективному варианту технологического процесса. Первый путь. Изменить схему простановки размеров на чертеже детали. Часто это удается сделать. Допустим, конструктор проставит размеры на чертеже детали А так, как это показано на рис. 14, а для детали Б. Тогда деталь можно будет обрабатывать по второму варианту и на операции 3, так как в качестве исходного будет принят конструкционный размер М. Второй путь. На операции 2 повысить точность указанного на чертеже детали А размера Н. Тогда, согласно формуле (2), при неизменном допуске на размер h будет увеличен допуск на технологический размер Т. В ряде случаев допуск ат удается увеличить настолько, что деталь А становится возможным обрабатывать по второму варианту технологического процесса.

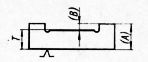

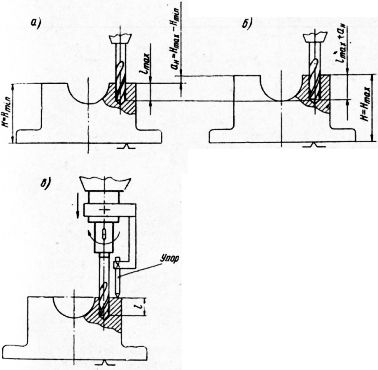

Рис. 3. Эскиз к определению технологического размера Т. Технолог составляет операционный эскиз, на котором проставляет технологический размер с отклонениями, и передает его конструктору приспособления. Конструктор и сам должен уметь решать все вопросы, связанные с выбором баз. За установочную базу принята не исходная база. Принимая за установочную не исходную базу, а какую-то другую поверхность детали, иногда удается упростить конструкцию приспособления и получить более удобную установку детали. Пример такого решения показан на рис. 13,6, где на операционном эскизе приняты в качестве исходного конструкционный размер, а за установочную базу — не исходная база, а цилиндрическая поверхность Б, потому что по протяженности она больше поверхности А. Это обеспечивает более удобную установку детали и упрощает конструкцию приспособления. Вместе с тем вследствие несовмещения установочной базы с исходной затрудняется получение размера Я при фрезеровании лыски В. В качестве второго примера можно привести операцию сверления отверстий в корпусе. На чертеже корпуса глубина отверстий задана размером, проставленным от верхней плоскости корпуса. Возможны три варианта операционных эскизов для обработки отверстий. Вариант 1. Здесь, как и на операции обработки детали А по первому варианту технологического процесса, преимущества и недостатки сводятся к следующему: надежно обеспечивается точность размера, но установка детали получается неудобной, а приспособление сложным по конструкции. Вариант 2. Этот вариант аналогичен операции обработки детали А по второму варианту технологического процесса. Преимущества и недостатки такого варианта также были отмечены выше: установка детали удобнее и приспособление проще, чем при первом варианте, но трудно получить технологический размер Т, поле допуска которого сужено из-за погрешности, связанной с выбором баз. Кроме того, его трудно замерять.

Рис. 4. Обработка отверстий в корпусе: Вариант. На операционном эскизе в качестве исходного принят конструкционный размер, но установочной базой является не исходная база. Этот вариант во многом сходен с вариантом. Здесь может быть использовано то же приспособление, а также имеет место погрешность, связанная с выбором баз. Максимальное значение этой погрешности, как и при варианте, равно допуску на размер Н между установочной и исходной базами. Несмотря на отмеченное сходство, вариант менее эффективен, чем вариант, так как настраивать станок на операцию здесь сложнее: при варианте настройка режущего инструмента на размер производится по технологическому размеру, а при варианте размера для настройки нет и правильность ее можно определить лишь путем проверки размера, значение которого зависит от фактической величины размера Н.

Рис. 5. Схемы к настройке станка на размер I. Таким образом, чтобы убедиться в правильности настройки станка на размер при варианте 3, требуется замерить не только размер, но еще и размер Н и затем сделать соответствующие расчеты. Это не только неудобно и длительно, но порой и не под силу рабочему и даже настройщику. Поэтому всегда следует принимать за установочную базу только исходную базу. Если же по каким-либо причинам этого сделать нельзя, то изыскивают пути, которые позволили бы: Покажем в качестве примера, как это можно сделать в случае сверления отверстий в детали но варианту. На поступательно перемещающейся гильзе шпинделя или на корпусе многошпиндельной сверлильной головки (если сверление осуществляется с ее помощью) устанавливают упор, который будет упираться в верхнюю плоскость детали и тем самым ограничит перемещение сверла относительно этой плоскости. Тогда станок будет настраиваться на размер перемещением упора относительно вершины сверла до получения размера. Реклама:Читать далее:Общие сведения об установке детали в приспособлении, правило шести точекСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|