|

|

Категория:

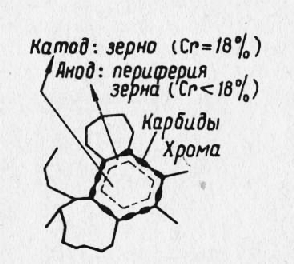

Цветные металлы Правильный выбор химического состава и обработки сплава может служить основой обеспечения требуемой коррозионной стойкости. Выбор рационального химического состава сплава может идти следующими путями: Примером однофазной структуры может служить аустенит-ная нержавеющая сталь марки 1Х18Н9. Однако эта сталь после старения становится неоднородной по содержанию хрома в зерне аустенита. Периферийные зоны зерна (рис. 180) обедняются хромом вследствие образования карбида хрома, выделяющегося по границам. Неоднородность зерна аустенита может вызвать образование микропар и разрушение стали на участках, прилегающих к границам и являющихся анодными. При этом развивается межкристаллитная коррозия. Сохранение однородности аустенита обеспечивается введением в сталь титана. Являясь по сравнению с хромом более активным карбидобразователем, титан связывает углерод. При этом образования и выделения карбидов хрома не происходит, зерно аустенита оказывается однородным по содержанию хрома и, следовательно, коррозионностойким. Остаточные напряжения, возникающие в металле конструкций, обычно являются результатом обработки давлением или сварки. Деформированный или сваренный металл, не подвергнутый отжигу, имеет, как правило, значительные остаточные напряжения. Поэтому в ряде случаев при эксплуатации металл конструкции подвергается одновременно действию напряжений и коррозионной среды. Коррозия под напряжением представляет собой коррозионный процесс, значительно ускоренный действием напряжений. Предельным случаем коррозии под напряжением является так называемое коррозионное растрескивание, представляющее собой полное разрушение металла под влиянием одновременного воздействия на него напряжений и коррозионной среды. Как правило, коррозионное растрескивание маловероятно при равномерной коррозии и развивается в случаях местного коррозионного разрушения. В ряде случаев коррозионное растрескивание может быть предупреждено путем термической обработки изделия, снимающей остаточные напряжения.

Рис. 1. Схема обеднения хромом периферийных зон зерна аустенита за счет образования карбидов при старении

Тщательная механическая обработка поверхности, например шлифованием или полированием, повышает устойчивость против коррозии. На грубо обработанной поверхности легко задерживается влага и коррозионные агенты, что способствует быстрому развитию коррозии.

Рис. 2. Зависимость интенсивности коррозии от скорости движения жидкости

Реклама:Читать далее:Выбор конструкции, обработки среды и электрохимическая защитаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|