|

|

Категория:

Проектирования технологических процессов Далее: Обработка шлифованием В качестве основной установки здесь надо также сказать, что и фрезерование при современном массовом производстве имеет целью не снятие вообще возможно большего количества металла (в единицу времени), а быстрое и экономичное удаление весьма небольшой тол-шины припуска.

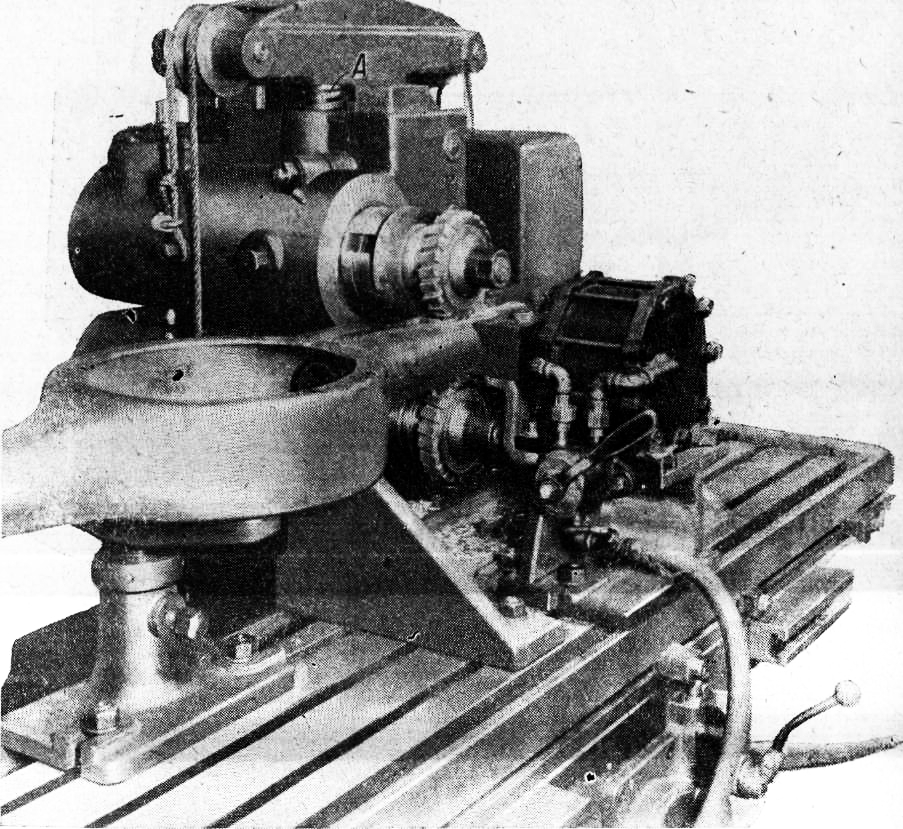

Рис. 1. Благодаря этому ряд положений, касающихся режима резания при фрезеровании, приобретает особо важное значение, тогда как ряд других становится менее актуальным и важным. Размер припусков штампованных и литых заготовок автотракторных деталей (в крупных производствах) для фрезерования в среднем колеблется, так же как и для обточки, в пределах от 2 до 5 мм. Основными факторами режима резания при фрезеровании будут скорость резания, подача на один зуб и подача в минуту. Подача на один оборот фрезы как величина мало характерная для фрезерования редко употребительна. Скорость резания Выбор скорости резания при фрезеровании зависит от ряда факторов, аналогичных с уже рассмотренными в разделе о токарной обработке, а именно: Надо еще добавить, что имеется в виду надлежащее жесткое крепление фрезы и детали и достаточная мощность, устойчивость и быстроходность станка. Если же этого нет, то должны вноситься соответствующие коррективы в сторону уменьшения скорости резания в зависимости от располагаемых местных условий (станка, приспособления, инструмента и пр.). Зависимость скорости резания от первых двух факторов одинакова. с разобранной выше, в разделе о токарной обработке. В зависимости от требуемой чистоты поверхности фрезерование будет: «обдирочным», «чистовым» или «фрезерованием за один проход». Это обстоятельство для обдирочных проходов диктуется уменьшением затраты энергии на снятие металла, уменьшением работы зубьев, а стало быть, и увеличением их стойкости, а для чистовых проходов — получением более совершенной поверхности. В числовых выражениях разница в скоростях резания обдирочных и чистовых проходов дана в таблицах в конце настоящего раздела и в конце книги. При одном проходе, что обычно употребляется, когда не требуется особая чистота и точность поверхности, следует применять средние значения скорости резания между обдирочной и чистовой в зависимости от размера припуска, наличия твердой корки, жесткости детали и ее крепления. При тонких и пружинящих деталях следует работать вообще с большей скоростью и меньшей подачей на зуб. Ширина фрезерования обычно не играет большой роли в отношении торцевых фрез и в особенности фрезерных головок, так как при увеличении ширины обычно увеличивают и диаметр фрезы, а стало быть, и число зубьев. Угол же соприкосновения зуба с обрабатываемым изделием в этом случае не сильно изменяется, поэтому и отвод тепла можно признать примерно одинаковым. При осевых же фрезах влияние этого фактора будет значительно. При фрезеровании автотракторных деталей, где поверхности значительных размеров большей частью имеют внутри ряд пустот и отверстий (верхняя и нижняя плоскость блока, фланцы картеров, крышек и пр.), фактическая средняя ширина фрезерования (за вычетом размера пустот) обычно бывает весьма небольшой. Одним из самых серьезных, или, вернее, самым серьезным фактором, влияющим на выбор скорости резания, будет стойкость фрезы, т. е. время ее работы резания от заточки до заточки. Практически-экономическая скорость резания при фрезеровании (по Дени) будет, так же как и при точении, равна 1,33 от «скорости наименьшего износа». На операциях, где режим резания не играет такой роли, «стойкость» принимается выше—до 8 час. Здесь будет также уместно отмстить употребляющийся на некоторых американских заводах способ принудительной смены фрез для особо высокопроизводительных станков. Через 4 часа, в перерыв работы, фрезы снимаются со” станка и отправляются в заточечную для заточки (или только для заправки режущей кромки), так как стойкость, т. е. время работы фрезы, выбирается несколько больше времени ее работы до полного затупления. Такой способ дает следующие преимущества: не отнимает рабочего времени у станка на смену фрез, уменьшает возможность работы с затупленной фрезой, тем. самым уменьшает и брак, а также и возможность поломки, выкрашивания и сильного износа зубьев. Далее отметим, что хотя конструкция фрезы и ее размеры и не имеют решающего влияния на выбор скорости резания, однако, следует иметь в виду: а) что фрезерные головки в силу их большой солидности, надежности в смысле изготовления зубьев, допускают несколько большие скорости резания, чем массивные фрезы, и б) что фасонным фрезам следует давать пониженные скорости резания по сравнению с обычными стандартными фрезами. Правильное и обильное охлаждение при фрезеровании имеет тоже большое значение в смысле выбора скорости резания, хотя несколько меньшее, чем при токарной обработке, где в отличие от Фрезерования режущее лезвие находится в непрерывном контакте с обрабатываемым металлом. При напряженных режимах и вязких материалах, в случае необходимости перейти на фрезерование без охлаждения, рекомендуется снижать скорость резания на 30°/0. Поверхность при охлаждении получается более чистая. Чугун же (и не вязкие цветные материалы) вообще обрабатывается «всухую»; в таблицах даются цифры резания по чугуну обычно без охлаждения. Большое значение имеет количество охлаждающей жидкости, поэтому в современных станках обычно применяются мощные насосы и большие сечения трубопроводов для подвода жидкости к фрезе. В отношении выяснения влияния на скорость резания указанных выше факторов имеется весьма мало научно поставленных опытов и исследованиий. Одной из наиболее ценных надо признать работу Дени, дающую метод разрешения вопроса о скорости резания. Но даже и в этой работе дается математическая зависимость скорости резания только от подачи и суммы ширины и глубины фрезерования, все же остальные факторы учитываются постоянными величинами, полученными из опытов. В отношении выбора скорости резания при фрезеровании по справочникам можно сказать то же, что было указано о пользовании справочниками в предыдущих разделах. Ограничимся лишь общими практическими указаниями в пользовании теми или другими таблицами. Для средних режимов резания дает хорошие указания таблица проф. Саввина. Таблица проф. Саввина ценна еще тем, что дает указания о режиме резания при фрезеровании в зависимости и от конструкции фрезы. Из практики работы автомобильных заводов (высокопроизводительные станки, торцевые фрезы и фрезерные головки) автором составлена таблица скоростей резания при фрезеровании и подач на зуб (Материал инструмента — быстрорежущая сталь.) Для фрезерных головок, при обработке материалов средней твердости (например, сталь Ez=50 кг/мм2), рекомендуется применять скорость 20—30 м/мин, что при небольших припусках дает плавную работу станка и хорошую поверхность. Естественно, что при несоблюдении какого-либо из указанных г;ыше условии необходимо снижать режим резания и, в первую очередь, скорость, если стойкость фрезы получается слишком малая. Снижение скорости резания уменьшает соответственно число оборотов фрезы и, стало быть, при той же подаче в минуту повышает подачу на зуб. Так как подача на зуб имеет также свои пределы, то при значительном уменьшении скорости резания необходимо соответственно снижать и подачу в минуту, чтобы избежать слишком большой подачи на зуб фрезы и ее разрушения. При работе несколькими фрезами, набранными на оправку, или же фасонными фрезами следует скорость уменьшить на 20—25% против скорости для одной нормальной фрезы. При таких наборных фрезах расчет скорости резания ведется по наибольшему диаметру фрезы, а расчет подачи на зуб — по фрезе наименьшего диаметра (с наименьшим числом зубьев). Подача Подачу в минуту при фрезеровании надо считать одним из важнейших факторов режима резания, так как: Величина подачи в минуту зависит от тех же факторов, что и величина скорости резания (см. выше). Помимо этого, она зависит еще и от числа зубьев фрезы. Поэтому было бы грубой ошибкой устанавливать подачу в минуту, не установив диаметра £,резы и числа ее зубьев. Вообще на подачу в минуту при фрезеровании надо смотреть, как на суммарную величину подач всех зубьев, приходящих ч соприкосновение с обрабатываемым металлом, в минуту. Кроме указанного выше, надлежащая подача в минуту, возможна лишь при наличии достаточной мощности и жесткости станка и достаточно жесткого крепления фрезы и детали. Величина подачи в минуту настолько сильно может колебаться в зависимости от влияния указанных выше условий, что выбирать сразу подачу в минуту было бы часто опасным, так как могло бы повести к крупным ошибкам. Поэтому более правильным и обоснованным надо считать выбор подачи в зависимости от числа зубьев фрезы, т. е. исходя из подачи на зуб фрезы, выбирать подачу в минуту. Если еще в отношении скорости резания при фрезеровании имеются некоторые исследовательские работы, поставленные на основе надлежащих опытов, то в отношении зависимости величины подачи на зуб от различных факторов таких работ совсем не имеется. Подачу на зуб для фрезерных головок можно брать больше, чем для обычных фрез, но при условии надлежащей массивности вставных резцов, их крепления и соответствия конструкции готовки данной обработке. При чистовых проходах подачу на зуб следует уменьшать в зависимости от требуемой чистоты поверхности. Значительное количество деталей, в особенности пекрупных, в производстве автомобилей фрезеруется за 1 раз, конечно, при условии выдерживания размеров припусков, т. е. надлежащего качества заготовок в отношении их размеров. Такие же детали, как блок цилиндров, его крышки и др., фрезеруются обычно за два раза. В качестве примера приводим данные о режиме резания по фрезерованию на блоке цилиндров завода Форд в Ривер-Руже. В большинстве справочников и таблиц, несмотря на важность при фрезеровании размера подачи на зуб, все-таки приводятся обычно только цифры подачи в минуту. При пользовании такими подачами всегда следует проверить получающуюся подачу на зуб, если размер фрезы и число зубьев заданы, или же (при проектировании нового процесса) в Зависимости от минутной подачи и принятой подачи на зуб установить число зубьев, а стало быть, и диаметр фрезы. Увеличивая диаметр фрезы и, следовательно, число зубьев, мы можем соответственно увеличить и подачу в минуту, конечно, если станок, его мощность и крепление детали это позволяют. В конце книги приведена таблица зависимости числа зубьев от диаметра для различных фрез. При правильно выбранной скорости резания, правильной заточке и охлаждении фрезы размер подачи не должен быть настолько большим, чтобы снижать стойкость фрезы ниже 4 час. Это обстоятельство является контрольным фактором выбранной скорости и подачи. Необходимо еще добавить, что было бы совершенно неправильно производить выбор скорости резания и подачи при фрезеровании .независимо друг от друга. Эти величины обычно настолько связаны, что можно остановиться -па выборе одной из них только тогда, когда известна и другая. Можно рекомендовать следующую схему выбора режима. резания при фрезеровании: Понятно, что при двух проходах, обдирочном и чистовом, скорости резания и подачи будут различны за исключением станков, производящих обдирку и чистовую фрезеровку одновременно, — здесь подача в минуту будет общая и только, путем варьирования в диаметрах фрез, числе их зубьев и числе оборотов приближают условия фрезерования па шпинделях к обдирочному на одном и чистовому—на другом — Для правильного назначения скорости резания по выбранным материалу, геометрическим параметрам и диаметру фрезы в соответствии с выбранной подачей на один зуб следует принять наиболее рациональную стойкость фрезы, соответствующую нормальному затуплению (износу), и применять соответствующее охлаждение фрезы. Период стойкости фрезы В процессе работы фреза затупляется. Затупление фрезы происходит вследствие износа, вызванного трением задней поверхности зуба фрезы об обработанную поверхность и трением сходящей стружки о переднюю поверхность зуба. Износ фрез в зависимости от условий резания происходит или по задней поверхности, когда толщина срезаемого слоя ананб <0,08 мм или одновременно по задней и передней поверхностям при резании с толщиной срезаемого слоя аиаиб >0,08 мм. Цилиндрические, дисковые, концевые, фасонные и прорезные фрезы, работающие в зоне тонких стружек, изнашиваются в основном по задней поверхности. Признаки начала затупления фрезы — появление вибраций, неровная (рваная) поверхность обработки и чрезмерный нагрев фрезы вследствие увеличения трения. Исходя из допускаемого износа режущей части инструмента, устанавливают период стойкости фрезы, т. е. длительность непрерывной работы ее от заточки до заточки при нормальном затуплении. Период стойкости обозначают Т и измеряют в минутах непрерывной (машинной) работы фрезы. Чем выше скорость резания, тем скорее тупится фреза и, следовательно, период стойкости ее уменьшается. Наоборот, чем меньше скорость резания, тем дольше фреза будет работать без переточки и, следовательно, иметь больший период стойкости. При работе на больших скоростях производительность труда получается более высокой, техническая норма технологического времени меньшей и, следовательно, штучный расценок ниже. Но при этом вследствие уменьшения периода стойкости фрезу приходится значительно чаще затачивать, затрачивая время на ее съем и установку, что в свою очередь вызывает увеличение вспомогательного времени. Кроме того, с каждой переточкой срок службы фрезы сокращается, а это вместе со стоимостью заточки увеличивает стоимость обработки. Может случиться, что выигрыш на увеличении производительности в результате высокой скорости резания окажется меньше, чем повышенные расходы на более частую переточку фрезы. С другой стороны, при работе на малых скоростях резания производительность труда получается низкой, что вызывает увеличение доли технологического времени в штучной норме и, следовательно, увеличение расценка. При этом экономия на увеличении периода стойкости фрезы и -более редкой ее заточке может оказаться меньше, чем потери на производительности от заниженной скорости резания. Таким образом, рациональная скорость резания находится где-то между завышенной и заниженной, соответствуя тому периоду стойкости фрезы, при котором стоимость переточки соответствует выигрышу в производительности. Стойкость, соответствующая наиболее рациональной скорости резания, называется экономической скоростью. Чтобы уменьшить нагревание фрезы при резании и уменьшить износ из-за размягчения режущей кромки, прибегают к охлаждению. Выбор скорости резания Нормативы состоят из отдельных карт для торцовых, цилиндрических, концевых, дисковых, прорезных, отрезных, шпоночных, полукруглых и угловых фрез при обработке всех наиболее часто встречающихся черных и цветных сплавов, и задачей фрезеровщика является выбрать карту, соответствующую заданным условиям, и по ней установить рациональный режим обработки. В случае работы с другими периодами стойкости в картах даются поправочные коэффициенты на скорость резания. Для чистовой (размерной) обработки в картах режимов резания фрезами из быстрорежущей стали приведен поправочный коэффициент, учитывающий меньшую величину допустимого износа. Хотя режимы резания инструментами из быстрорежущей стали рассчитаны на сталь Р18, они действительны в случае работы фрезами из сталей Р9К5, Р9КЮ, Р9Ф5 и Р18Ф2, а также из стали Р9 при условии ее качественной термической обработки. В учебнике в качестве примера приведена одна карта режимов резания при обработке конструкционной стали о6 = 75 кГ/мм2 торцовыми твердосплавными фрезами. В карте указаны числа оборотов и минутная подача, соответствующие выбранной скорости резания при заданном диаметре фрезы, числу ее зубьев и подаче на один зуб. Определенные по карте величины могут отличаться от располагаемых на станке оборотов шпинделя и минутных подач стола, которые, как известно, ограничены кинематикой станка. Поэтому фрезеровщику приходится выбирать из имеющихся на станке число оборотов и минутную подачу; при этом рекомендуется выбирать ближайшую меньшую ступень чисел оборотов и подач, чтобы фактически осуществленные режимы резания не превышали выбранных по карте во избежание преждевременного затупления фрезы. В случае применения поправочных коэффициентов на скорость резания в зависимости от измененных условий фрезерования против принятых в карте (другой период стойкости, другие механические свойства обрабатываемого металла, состояние поверхности заготовки, другая ширина фрезерования, другой угол в плане ф, черновая или чистовая обработка) соответственно изменяются число оборотов фрезы и минутная подача. Как показала практика эксплуатации консольно-фрезерных станков, при работе фрезами из быстрорежущей стали иногда при некотором соотношении параметров режима резания возникают вибрации. В этих случаях рекомендуется увеличить подачу на одну ступень или применить фрезы с неравномерным шагом по конструкции В. Я. Карасева и крутой винтовой канавкой. При фрезеровании твердосплавными фрезами для борьбы с вибрацией рекомендуется ставить маховики на оправку и делать у сборных фрез неравномерный шаг вставных ножей. Установление режима резания Если выбранный режим не отвечает мощности станка, необходимо установленную по нормативам минутную подачу s снизить до величины, допускаемой мощностью электродвигателя станка, и соответственно снизить число оборотов шпинделя. Пример выбора режима резания Рассмотрим на конкретном примере порядок выбора режима резания при фрезеровании заготовки из проката 60X70X900 мм стали 45 с о6 = 65 кГ/мм2 на вертикально-фрезерном станке 6М12П.

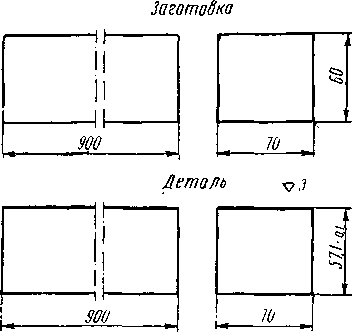

Рис. 1. Чертеж бруска Выбор режима резания Выбор марки режущей части. В соответствии с рекомендациями на стр. 56 для фрезерования конструкционной стали при непрерывном резании выбираем твердый сплав Т15К6. Выбор геометрических параметров режущей части торцовой фрезы. Выбор ширины и глубины фрезерования. Ширина фрезерования В дана чертежом и составляет 70 мм; глубина резания t задана размерами заготовки и равна 2,9 мм. Чистота поверхности V 3 позволяет выполнить обработку за один проход. Реклама:Читать далее:Обработка шлифованиемСтатьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|