|

|

Категория:

Проектирования технологических процессов Вопрос выбора режима резания по токарным работам — вопрос весьма обширный в силу чрезвычайного разнообразия в методах обработки, конструкции станков, инструментов и самих обрабатываемых деталей. Прежде всего следует установить (говоря, главным образом, о механических цехах автомобильных и тракторных заводов), что в современном массовом и даже крупносерийном производстве режим резания должен выбираться не столько с целью экономического снимания наибольшего количества металла в единицу времени, а главным? образом, с целью возможно быстрого и экономичного удаления обычно небольшой толщины припуска (на возможно большем числе деталей в единицу времени).

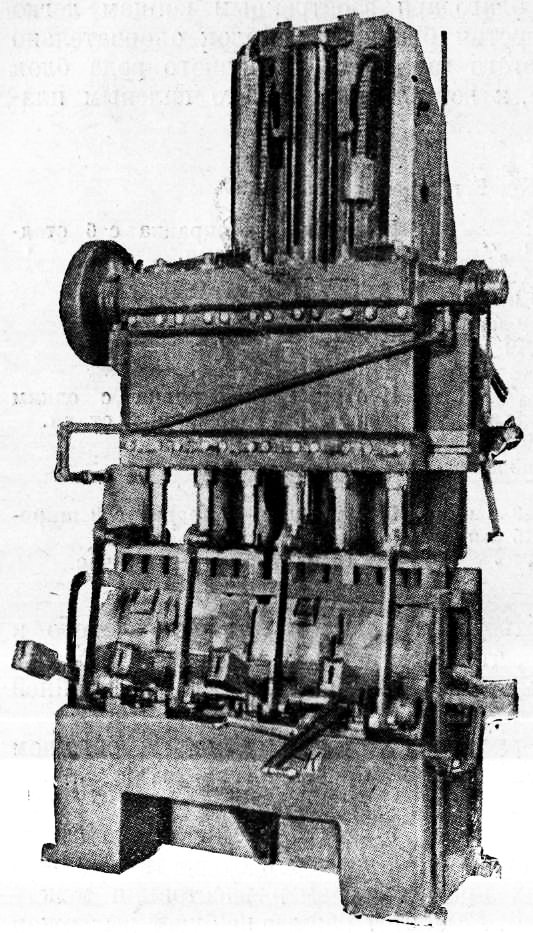

Рис. 1. Станок для расточки цилиндров фирмы Mooline (тяжелая модель). Размер припуска, считая на сторону, на телах вращения в рассматриваемом типе производства в среднем колеблется от 1,5 до б мм и редко до 6 мм. Причем в большинстве-случаев заготовки таких деталей только приблизительно очерчивают контуры готовой детали, и толщина припуска очень часто бывает неодинакова в различных диаметрах детали, редко, однако, выходя неуказанных выше пределов. Иначе дело обстоит при изготовлении детали точением из сортового материала, — в этом случае на отдельных диаметрах может быть и значительно большая толщина металла, подлежащего снятию в стружку.

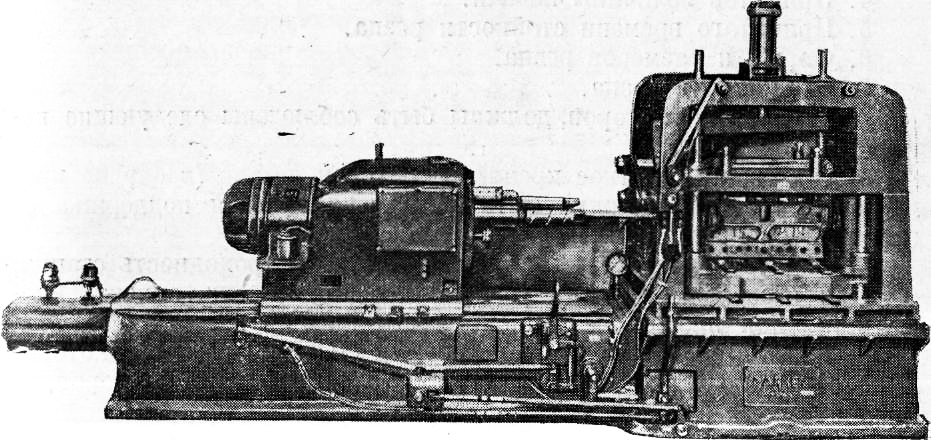

Рис. 2. Станок для расточки отверстий картера фирмы Barnes. Однако следует отметить, что из сортового материала в производстве автомобилей (крупного масштаба) изготовляются детали лишь сравнительно небольших размеров (автоматные и револьверные работы), поэтому и в данном случае толщина снимаемого слоя лишь па некоторых диаметрах превосходит указанные выше пределы. При таких размерах припусков мы имеем, как правило, для: поверхностей, не требующих особой точности размера (без допуска или с грубыми допусками), один проход и для поверхностей, требующих точности и чистоты поверхности,— два прохода: обдирочный и чистовой. Три прохода употребляются сравнительно редко. Основными величинами режима резания при токарных работах, как известно, будут: окружная скорость вращения детали на обрабатываемом диаметре или «скорость резания» и подача на один оборот (детали). Скорость резания Выбор скорости резания при токарных работах зависит от целого ряда условий, а при определенных условиях весьма «сильно от подачи, поэтому при практическом выборе скорости резания следует всегда связывать в одно целое выбор скорости резания и подачи. В общем случае скорость резания при точении зависит от следующих факторов: Помимо этих факторов, должны быть соблюдены следующие непременные условия: При несоблюдении этих условий необходимо еще снизить скорость резания против выбранной наивыгоднейшей. Математического выражения функции скорости резания, которое точно отражало бы влияние всех перечисленных выше факторов, не имеется. Тейлор определил влияние большей части этих факторов для резца с криволинейной кромкой, а Герберт, Риппер и Цени определили влияние некоторых aw этих факторов для резцов с прямой кромкой. Работы Тейлора над его резцами (с кривыми режущими кромками) являются до сих пор основанием для всех дальнейших работ и представляют собой наиболее исчерпывающие работы в этой области, несмотря на большую их давность. Со времени их опубликования за границей и у нас отдельные исследователи занимались, главным образом, математической их обработкой, вводя иногда некоторые уточнения и дополнения, и почти не входя в исследование существа самого технологического процесса резания. Это относится к работам Фридриха, Гинплера, Герберта, Риппера, Кроненберга и даже Дени, хотя работы последнего и дали весьма ценные для практики выводы и установки в вопросах резания. Далее следует отметить то, что все, указанные выше, исследования имеют в виду область сравнительно больших значений глубины резания и подач и, таким образом, область малых значений этих величин, т. е. область чистовой обточки и обточки с небольшими размерами припусков, сравнительно мало исследованы 2. В то же время эта область обработки весьма обширна и имеет большое значение в особенности в современном массовом производстве. Сказанное относится не только к токарной обработке (которая исследована сравнительно лучше), но еще более и к остальным видам обработки, как-то: сверлению, фрезерованию и др. В отношении влияния отдельных факторов на скорость резания необходимо иметь в виду следующие указания. Реклама:Читать далее:Качество обрабатываемого материалаСтатьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|