|

|

Категория:

Медницко-жестяницкие работы Далее: Пайка металлов Выколотка — операция получения выпуклых и вогнутых деталей путем растягивания металла. При выколотке применяют следующий инструмент и приспособления: деревянный молоток с закругленным бойком, стальной выколоточный молоток с шаровыми бойками, наводильник, гладильник, гофрилку или круглогубцы, стойку, шаблоны и болванки. Выколоточные работы выполняют вручную или путем штамповки. Существуют следующие способы выколотки вручную: выколотка на стойке, выколотка на вогнутой болванке и выколотка по макету. При выколотке материал растягивается, поэтому качественная выколотка возможна, если материал находится в пластическом состоянии. Сначала осматривают материал: на нем не должно быть глубоких царапин, забоин, трещин и других дефектов. Затем проверяют состояние поверхности инструмента и приспособлений: поверхность должна быть совершенно гладкой и отполированной. Для выколотки деталей сложной формы определяют размеры разверток. Точные размеры развертки подсчитать трудно. В зависимости от материала, его толщины и способа выколотки величина припуска на выколотку изменяется. Поэтому делают выкройку из бумаги с детали или шаблона: на деталь или шаблон накладывают бумагу, чтобы обозначилась форма детали и обрезают бумагу с припуском в 20—25 мм. Полученную выкройку раскладывают на металле и по ней вырезают заготовку. Выколотка вручную на стойке Этот наиболее трудоемкий и сложный способ выколотки заключается в том, что заготовку гофрируют по краям, затем делают посадку гофров и выколачивают середину изделия. Выколотку проводят в такой последовательности: Выколотка вручную на вогнутой болванке При этом способе выколотки предварительно изготавливают вогнутую болванку из дерева по форме изделия. После разметки и вырезки заготовку устанавливают под углом 35—40° к поверхности болванки и наносят легкие равномерные удары по спирали на расстоянии 20—25 мм от края заготовки. По мере приближения к центру выколачиваемого изделия силу ударов увеличивают. Дойдя до центра, возвращаются к краям, продолжая наносить удары по спирали и постепенно ослабляя их силу. В процессе выколотки материал нагартовы-вается, поэтому его неоднократно отжигают. Изделия из дюралюминия закаливают и окончательно обрабатывают в свежезакаленном состоянии. Затем выправляют поверхность изделия гладильником на круглой болванке или стойке. При правке изделие должно касаться поверхности стойки впадинами, которые имеются на его выпуклой поверхности. Удары наносят по впадине. После приглаживания проверяют изделие по шаблону, размечают и обрезают по размеру. Выколотка вручную по макету Детали большой глубины и малого радиуса выколачивают в такой последовательность: Выколотку деталей малой глубины и большого радиуса гибки проводят на макете, изготовленном с небольшим припуском по краям для забивания гвоздей. Выколотку деталей выполняют в такой последовательности: Технологические примеры Для изготовления профиля необходимы три бруска, причем форма одного бруска должна соответствовать его форме, а размеры должны быть равны внутренним его размерам.

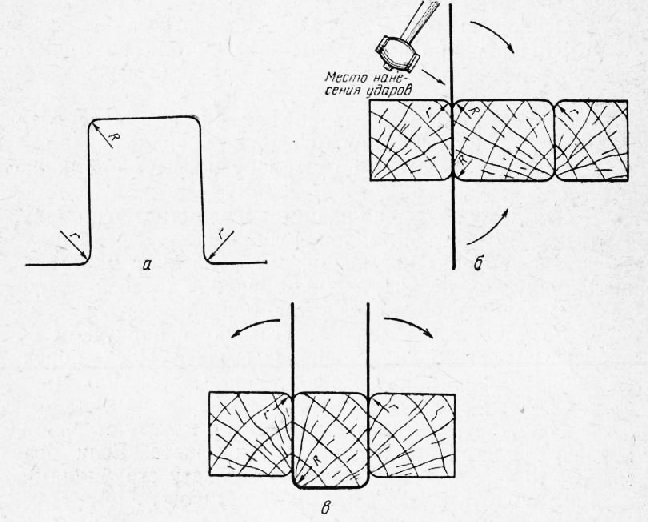

Рис. 1. Изготовление профиля:

а — вид профиля; б — первая гибка профиля; в — вторая гибка профиля

Профиль выполняют в такой последовательности (рис. 1):

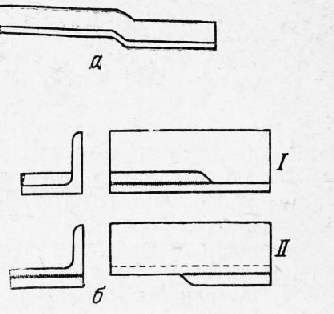

Рис. 2. Подсечка уголка:

а — вид уголка после подсечки; б — приспособление для подсечки

Подсечка — изгиб уголка, в результате которого полки получают параллельное смещение (рис. 2, а). Подсечка уголков выполняется в нагретом состоянии с помощью приспособления, состоящего из двух половинок (рис. 2, 6): половинки I, являющейся как бы матрицей, и половинки II, являющейся пуансоном. Перед подсечкой уголок нагревают: уголок из дюралюминия— до температуры отжига; уголок из стали — светло-красного каления. Нагретый уголок вкладывают между двумя половинками приспособления и зажимают приспособление в тиски, чтобы уголок плотно прилегал ко всем стенкам приспособления. После этого приспособление вынимают из тисков, берут из него уголок и выправляют на плите. Уголки из дюралюминия после подсечки и правки закаливают. Реклама:Читать далее:Пайка металловСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|