Выплавка аустенитной стали на свежей шихте

Выплавка аустенитной стали на свежей шихте

Категория:

Жаропрочное стальное литье

Выплавка аустенитной стали на свежей шихте

Выплавка аустенитной стали на свежей шихтеКачество литых изделий в значительной степени зависит от правильного выбора технологического процесса выплавки стали.

Многочисленные исследования в лабораториях ЦНИИТМАШа и в производственных условиях на ЭЗТМ, НЗ им. Ленина и др. показывают, что в случае недостаточной раскисленности аустенитной стали, проведения процессов рафинирования, выпуска и заливки форм при температуре на 50—70° ниже оптимальной для стали аустенитных марок типа ЛA1 качество отливок резко ухудшается. В настоящее время можно рекомендовать два метода ведения этих плавок: № 1 и № 2. Выплавка стали как в том, так и в другом случае производится на специально выплавленной железоникельмолибденовой заготовке.

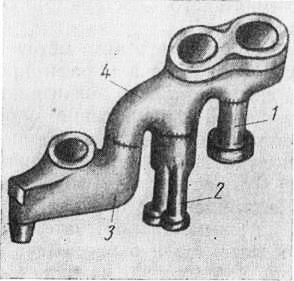

Рис. 1. Сварнолитая паровая камера:

1—4 — литые элементы сварнолитой конструкции.

По методу № 1 (метод полного сплавления) железоникельмо-либденовая заготовка, феррохром и недостающий до заданного химического состава никель даются непосредственно в завалку.

Отсутствие в этом методе процессов активного фришевания обеспечивает к началу рафинирования невысокое содержание кислорода в металле и значительно сокращает время пребывания металла :в печи. Рафинирование проводится при температуре 1650—1680° под известковыми шлаками с переходом в конце рафинировки на’ яолукислый шлак (при низком содержании серы).

По методу № 2 феррохром дается в восстановительный период. Рафинирование производится так же, как и по методу № 1, под известковым шлаком, затем под полукислым. Оба метода не лишены недостатков и в настоящее время затруднительно дать предпочтение какому-либо из них.

Существенным недостатком метода № 2 являются нежелательные последствия присадки в жидкий металл большого количества твердого феррохрома, который даже в подогретом состоянии охлаждает ванну на 100—150°. Подогрев же ванны при сильно разогретой печи приводит к поджогу футеровки.

Проведение плавки по методу № 1 устраняет указанный недостаток, но одновременно лишает возможности снижать содержание углерода после расплавления металла путем обычного рудного кипа. В связи с этим железоникельмолибденовую заготовку необходимо выплавлять с пониженным содержанием углерода (не более 0,07%). При этом расчетное содержание углерода в шихте по расплавлению с учетом углерода, вводимого феррохромом, составляет примерно 0,08-0,1%.

Модифицирование стали как по первому, так и по второму методам выплавки производится никельмагниевой лигатурой в печи за 2—3 мин. до выпуска. Металл должен быть нагрет примерно до 1650—1670°.

Для удобства анализа плавки стали ЛА1 разбиваются на три группы:

1) плавки с окислением и рафинированием под известковым шлаком;

2) плавки с окислением и рафинированием под тюлукислым шлаком;

3) плавки, проводимые методом сплавления.

Пробы для анализа металла и шлака отбирали: первая после расплавления, вторая (1-я и 2-я группы) — после раскисления восстановительного шлака и (3-я группа) перед скачиванием известкового шлака; третья — перед модифицированием и четвертая — проба из ковша.

В подавляющем большинстве шлаки первой пробы трех групп характеризуются высоким содержанием окиси кальция, окиси магния и кремнекислоты. Шлаки второй пробы (1-я группа) имеют высокое содержание окиси кальция и пониженное количество кремнекислоты. Шлаки второй пробы (2-я группа) отличаются высоким содержанием кремнекислоты и окиси магния. Высокое содержание окиси магния может быть объяснено разъеданием футеровки печи полукислым шлаком.

Шлаки 3-й группы характеризуются весьма низким содержанием окиси и закиси железа. Это явление объясняется отсутствием в плавках 3-й группы окислительного периода и более ранним началом раскисления металла. Содержание же хрома несколько выше. Основные шлаки содержат до 50% СаО, до 27% Si02 и до 30% MgO. В полукислых шлаках содержание MgO резко повышается за счет снижения СаО. Более высокое содержание окислов титана, по-видимому, связано с повышенной температурой металла. Полукислые шлаки сильнее разъедают футеровку печи, чем основные; угар хрома и титана несколько выше.

В результате рафинирования под полукислыми шлаками содержание кислорода в металле ковшовых проб значительно меньше, чем в металле, выплавляемом под известковыми шлаками. В металле, выплавленном методом сплавления (без окисления), содержание кислорода незначительное.

Ниже приводятся рабочие инструкции на выплавку стали ЛА1 на свежей шихте по методам № 1 и 2*, инструкция на плавку железоникельмолибденовой заготовки в основной дуговой печи и инструкция на выплавку никельмагниевой лигатуры.

Инструкция на выплавку стали марки ЛA1 в основной дуговой электропечи на свежей шихте

1) Химический состав стали ЛА1 в %: не более 0,16 углерода, не более 0,55 кремния; не более 0,70 марганца, 14,0—16,0 хрома; ]4 0—16,0 никеля; 2,8—3,2 кобальта; 1,8—2,2 молибдена; 0,8—1,2 вольфрама; 0,15—0,35 титана; не более 0,025 серы; не более 0,025 фосфора.

2) В готовом металле желательно содержание углерода от 0,10 до 0,13%; кремния не более 0,40%; кобальта и молибдена — по верхнему пределу, вольфрама по — нижнему пределу.

3) Сдаточными элементами являются все элементы, указанные в п. 1.

Шихта, флюсы и раскислители

1) Основной составляющей шихты является железоникельмолиб-деновая заготовка, выплавленная в основной дуговой печи.

2) Химический состав заготовки в %: не более 0,07 углерода; не более 0,35 кремния; 0,5—0,8 марганца; 19,0—21,0 никеля; не более 0,015 серы; не более 0,015 фосфора; не более 0,25 меди; 2,6—2,9 молибдена.

3) Куски заготовки должны быть не более 100 кг для печи ДСН-3 и 250 кг для печи ДСВ-10.

4) Легирующие добавки и раскислители: феррохром марки Хр. Б1 или Хр. 0000 низкокремнистый —ГОСТ 4757-49; никель НО (допускается никель HI)—ГОСТ 849-56; кобальт КО — ГОСТ 123-57; ферромолибден Мо1—ГОСТ 4759-49; ферровольфрам В1 — ГОСТ 4758-55; ферротитан Ти1—ГОСТ 4761-54; силикокальций КасиО — ГОСТ 4762-49; ферросилиций Си75 — ГОСТ 1415-49; никельмагниевая лигатура (магний 20—25%).

5) Флюсы — известь, плавиковый шпат, отборный шамотный порошок или бой, известняк.

6) Все материалы, применяемые в плавке, должны быть перед загрузкой тщательно просушены. Ферровольфрам, феррохром и ферротитан должны загружаться в печь в нагретом состоянии.

7) Известь применяется свежеобожженная в кусках не более °0 мм, плавиковый шпат в кусках 10—30 мм, шамотный бой в кусках не более 50 мм, железная руда —прокаленная, кусковая.

Подготовка печи к плавке

1) Футеровка печи, подина и откосы перед плавкой должны быть в хорошем состоянии. Не разрешается проводить выплавку аустенитной стали на новой футеровке, выдержавшей менее трех плавок.

2) Плавка проводится на графитированных электродах.

3) Электроды должны быть перепущены так, чтобы длины их хватило на всю плавку, тонкие концы и ниппели должны быть отбиты перед началом загрузки.

4) Все операции с электродами, а также обдувка электрододер-жателей должны быть закончены до начала завалки.

Метод проведения плавок

Разрешается два метода ведения плавок: метод полного сплавления № 1 (феррохром дается в завалку) и метод № 2, при котором феррохром дается в восстановительный период.

Метод № 1

Загрузка

1) Загружается железоникельмолибденовая заготовка, феррохром и недостающий по расчету никель.

2) Загрузка производится в следующем порядке: на подийу дается одна-две лопаты известняка и одна-две лопаты плавикового шпата на 1 m садки и никель. На никель загружается заготовка, большие куски кладутся под электроды. Феррохром загружается загрузочной лопатой по откосам. Феррохром не должен попадать под электроды.

3) Кокс под электроды подкладывать запрещается.

Расплавление

1) Расплавление ведется на максимальной мощности.

2) После образования в шихте колодцев под электроды периодически подбрасывается известь и плавиковый шпат. За время* расплавления в печь даются флюсующие в количестве 1,5—2,5% от веса завалки.

3) Феррохром с откосов сталкивается только в жидкую ванну, полностью покрытую шлаком.

4) Ферромолибден присаживается в конце плавления в жидкий металл.

5) За 10—15 мин. до полного расплавления на шлак дается молотый 75%-ный ферросилиций или силикокальций из расчета 1,5—2 кг на 1 т завалки, для восстановления хрома из шлака.

6) Ожидаемый анализ пробы по расплавлении в %: 0,10 углерода; 0,10 кремния; 0,5 марганца; 15,0 хрома; 15,0 никеля; 2,0 молибдена; не более 0,015 серы; не более 0,015 фосфора.

Примечание. В случае превышения содержания углерода в металле по расплавлении более 0,14% плавка выпускается при данном содержании углерода и разливается в изложницы на соответствующие заготовки для использования в качестве никельмолибденохромистой заготовки в количестве не более 7% от общего веса шихты.

Рафинирование

1) Рафинирование проводится под известковыми шлаками.

2) После получения результатов первой пробы на углерод фосфор в ванну присаживается кобальт.

3) Смеси для диффузионного раскисления составляются из извести плавикового шпата, молотого просеянного 75%-ного ферросилиция или силикокальция и древесного угля. Весовое соотношение составляющих примерно 10:2:2:2:1.

4) Смесь приготовляется заранее и дается небольшими порциями через 5—10 мин.

5) Общее количество шлаковой смеси, даваемой в период рафинирования, составляет 2—4% от веса садки.

6) После дачи двух-трех порций раскислительной смеси присаживается ферровольфрам. Количество вводимого вольфрама составляет 1,0—1,05% с учетом угара 5—10%.

7) После присадки ферровольфрама и при достаточно низком содержании серы (не более 0,017%) разрешается перейти на полукислый шлак. С этой целью известковый шлак скачивается на 70— 80% и дается в печь шамотный порошок или бой в количестве 0,5— 1,0% от веса садки.

8) После перехода на полукислый шлак смесь для диффузионного раскисления составляется из шамотного порошка или боя и молотого просеянного 75%-ного ферросилиция или силикокальция. Весовое соотношение составляющих примерно 3:5:1.

9) За 15—25 мин. до выпуска шлак скачивается до проблесков металла и присаживается ферротитан. Температура металла к этому времени должна быть не менее 1660° для печи емкостью 3 т и 1640° для печи емкостью 10 т. Степень усвояемости титана составляет около 35%. Титан дается при поднятых электродах в возможно короткий промежуток времени и тщательно погружается в металл железным шомполом.

Примечание. Процент угара титана возрастает с увеличением количества шлака и времени выдержки в печи металла с титаном.

Включение печи при нерастворившемся еще титане также увеличивает его угар.

После полного растворения ферротитана необходимо дать 10— 15 кг шамота на 1 т садки для увеличения шлакового покрова.

Метод № 2

Загрузка

1) Загружается железоникельмолибденовая заготовка и недостающий по расчету никель.

Z) Загрузка производится в следующем порядке: на подину дается вестняк из расчета 1 —2 л на 1 т садки и плавиковый шпат из расчета 12 л на 1 т садки, затем загружается никель и на никель заготовка. Большие куски заготовки кладутся под электроды.

Расплавление

1) Расплавление ведется на максимальной мощности.

2) После образования в шихте колодцев под электроды периодически подбрасывается известь и плавиковый шпат, за время расплавления в печь даются флюсующие в количестве 1,5—2,5% от веса завалки.

3) Перед окончанием расплавления в жидкий металл присаживается ферромолибден.

4) Нормальный анализ металла по расплавлении: 0,08% углерода; 0,10% кремния; 0,20% марганца; 18,0% никеля; 2,6% молибдена; не более 0,015% серы; не более 0,015% фосфора.

5) При содержании углерода, равном и выше 0,10%, в ванну присаживается железная руда и проводится короткий кип в целях снижения содержания углерода ниже 0,08%, после чего окислительный шлак тщательно скачивается.

Рафинирование

Рафинирование проводится под известковым шлаком.

1) После скачивания окислительного шлака новый шлак наводится известью и плавиковым шпатом. Весовое соотношение составляющих 3:1.

2) Перед наводкой нового шлака на голую ванну дается ферромарганец (из расчета получения в металле 0,5% марганца) и кусковой силикокальций или ферросилиций из расчета введения 0,1% кремния.

3) Шлак раскисляется смесью, состоящей из извести, плавикового шпата, молотого просеянного 75%-ного ферросилиция или силико-кальция и древесного угля. Весовое соотношение составляющих 10 : 2 : 2 : 1.

4) Смесь приготовляется заранее и дается небольшими порциями через 5—10 мин.

5) Общее количество шлаковой смеси, даваемой в период рафинирования, должно составлять 2—4% от веса садки.

6) После получения спокойного металла и при высокой его температуре (1600°) в ванну присаживается ферровольфрам. Вольфрам вводится в количестве 1,0—1,05% с учетом угара 5—10%. Во время расплавления ферровольфрама ванна несколько раз перемешивается.

7) После расплавления ферровольфрама, при содержании серы не выше 0,017%, разрешается перейти на полукислый шлак, для чего известковый шлак скачивается до проблесков металла.

10) После полного расплавления феррохрома берется проба металла на химический анализ, и после получения результата на углерод в ванну присаживается кобальт, предварительно подогретый на пороге.

11) За 15—25 мин. до выпуска шлак скачивается до проблесков металла и в ванну вводится ферротитан. Температура металла к этому времени должна быть не ниже 1660° для печи емкостью 3 т и 1640° для печи емкостью 10 т. Усвояемость титана составляет около 35%. Титан дается в возможно короткий промежуток времени и тщательно погружается в ванну железным шомполом. Электроды в это время должны быть подняты.

12) После полного расплавления ферротитана печь включается и на шлак добавляется молотый шамот в количестве 10—15 кг на 1 т садки. Модифицирование в обоих случаях проводится одинаково.

Модифицирование и разливка

1) За 3—6 мин. до выпуска металла его модифицируют никель-магниевой лигатурой из расчета присадки в металл 0,25% магния.

2) Время от момента модифицирования до начала заливки детали не должно превышать 25 мин.

3) Металл выпускают при температуре 1640—1660° для печи ДСН-3 и 1630—1660° для печи ДСВ-10.

4) Желоб должен быть промыт двумя-тремя плавками, без свежей обмазки и хорошо прокален.

5) Ковш должен иметь оплавленную двумя-тремя обычными плавками футеровку без свежей обмазки и перед установкой стопора хорошо прокален.

6) Установка стопора должна начинаться не ранее, чем за 30 мин. До выпуска плавки для печи ДСН-3 и за 1 час. для печи ДСВ-10.

7)^ Замеры температур в печи и в ковше производятся термопарой погружения.

8) Заливка детали производится при температуре металла 1540—1560°.

Инструкция на выплавку железоникельмолибденовой заготовки в основной дуговой печи

Химический состав заготовки в %: не более 0,07 углерода; 5-0,8 марганца; не более 0,35 кремния; 19,0—21,0 никеля; 2,6— «.0 молибдена; не более 0,015 серы; не более 0,015 фосфора; не более меди.

Шихта, флюсы и раскислители

1) Железной составляющей шихты является чистый углеродистый электропечной лом, содержание примесей в котором не превышает допустимых пределов,а также передельный чугун марки М2, группы 1 класса А, категории 1.

2) Ферросплавы, легирующие и раскислители: никель НО (допускается марка HI)—ГОСТ 849-56; ферромолибден Мо1 — ГОСТ 4759-49; ферромарганец МнО — ГОСТ 4755-49; ферросилиций Си75—ГОСТ 1415-49; силикокальций КасиО — ГОСТ 4762-49; алюминий; древесный уголь.

3) Флюсы и добавки: известь, плавиковый шпат отборный, в кусках не менее 10 мм и железная руда.

4) Все материалы, применяемые в плавке, должны быть сухими: известь — свежеобожженная, в кусках не более 80 мм; плавиковый шпат в кусках 10—30 мм.

Подготовка печи к плавке

1) Печь перед плавкой должна быть тщательно вычищена и заправлена.

2) Плавка проводится на графитированных электродах. Тонкие концы электродов и ниппеля должны быть перед началом загрузки отбиты.

3) Электроды должны быть перепущены так, чтобы длины их хватило на всю плавку.

Завалка и расплавление

1) В завалку дается железная составляющая шихты и никель.

2) Завалка производится в следующем порядке: на подину две-три лопаты извести и одна лопата шпата, никель, железная составляющая шихты.

3) Перед включением печи под электроды можно подкладывать куски кокса.

4) Расплавление ведется на максимальной мощности.

5) После образования колодцев под электроды периодически подбрасывается известь и плавиковый шпат.

6) После образования жидкой ванны производится сталкивание кусков шихты с откосов.

7) За 15—20 мин. до полного расплавления в ванну присаживается ферромолибден.

8) Нормальный анализ первой пробы в %:

0,40—0,50 углерода; 19,0—21,0 никеля; 2,6—3,0 молибдена; не более 0,20 меди.

Кипение

1) Присадка железной руды начинается сразу же после взятия первой пробы.

2) Кип проводится энергично и продолжается не более одного часа.

3) Необходимо добиться получения шлака, самотеком отходя-из печи. В случае неполучения такого шлака он периодически частично скачивается.

4) Окисление ведется до получения содержания углерода выше 0,04% и фосфора не выше 0,015%. Присадка руды прекращается за 5—10 мин. до скачивания последнего окислительного илака. В конце окислительного периода для получения содержания углерода не выше 0,04% разрешается применение продувки ванны кислородом.

5) После получения заданного анализа по содержанию углерода шлак скачивается и наводится новый известью и плавиковым шпатом.

Рафинированые

1) Перед наводкой нового шлака на голый металл дается ферромарганец из расчета получения в металле 0,5% марганца, алюминий дается из расчета 0,5—0,8 кг на 1 т садки.

2) Для быстрой наводки восстановительного шлака в ванну дается четыре-пять лопат шлаковой смеси, состоящей из извести и плавикового шпата примерно в соотношении 1:1.

3) После расплавления первой смеси в печь добавляется известь в количестве, необходимом для получения шлака нормальной консистенции.

4) Диффузионное раскисление проводится смесью из извести,, плавикового шпата, молотого 75%-ного ферросилиция или силико-кальция и молотого просеянного древесного угля.

5) Необходимо добиться получения шлака, рассыпающегося при остывании в белый порошок. Содержание закиси железа в нем должно быть не более 1,5%.

6) Рафинирование ведется до получения содержания серы не выше 0,015%.

7) В период рафинирования производится подшихтовка никеля,, молибдена до заданного анализа.

8) После получения заданного анализа металл выпускается из печи и разливается по изложницам в недоливки весом не более 100 кг для печи ДСН-3 и не более 250 кг для печи ДСВ-10.

Инструкция на выплавку никельмагниевой лигатуры

1) Состав лигатуры в %: 80 никеля, 20 магния.

2) Исходные материалы: никель марки НО—ГОСТ 849-56; магнии марки Мг1—ГОСТ 804-56.

3) Состав флюсов в %: 70—75 карналита (плавленого); 15— фтористого кальция (концентрат); 7—10 окиси магния.

4) Плавильные агрегаты. В качестве правильных агрегатов применяют графитовые тигли коксового горна.

5) Плавка. В тигель, нагретый до 300° С, загружают флюсьг в количестве 10% от веса шихты. После расплавления флюсов в тигель постепенно загружают металлический магний, подогретый на крышке горна до 120— 200 °С. После расплавления магния в жидкую ванну по частям добавляют подогретый никель. Когда весь никель растворится, жидкую лигатуру выдерживают в горне 10—15 мин., после чего тигель с металлом вынимают из горна.

6) Разливка. Тигель с металлом вынимают из горна без резких сотрясений.

Металл разливают плавно с отводом корки флюсов в сторону при помощи счищалки.

Изложницы перед заливкой очищают от грязи и нагревают до 120—150° С. От каждой плавки берется проба для определения содержания Ni, Mg и С.

Примечание. В процессе плавки и разливки возможны случаи воспламенения металла в тигле. Поэтому необходимо применять меры по технике безопас-ностии соблюдать правила противопожарной безопасности. Рабочие должны работать в защитных асбестовых масках, фартуках и асбестовых рукавицах.

Очаги воспламенения тушат порошкообразным флюсом или смесью серного цвета и борной кислоты, не снимая с поверхности металла корки флюсов. Обязательным является наличие неприкосновенного запаса сухого молотого флюса в количестве половины емкости тигля для противопожарных целей.

На участке работ должна быть установлена аптечка с медикаментами для оказания помощи при ожогах.

Реклама:

Читать далее:

Выплавка аустенитной стали на отходах с применением кислорода

Статьи по теме: