|

|

Категория:

Сварка металлов По возможности сварку всегда необходимо вести в нижнем положении. Такая сварка наиболее удобна и производительна. Расплавленный электродный металл под действием силы тяжести переходит в шов, не вытекая из сварочной ванны, шлаки и газы легко всплывают на поверхность, сварщику легче наблюдать за процессом сварки. Стыковые швы. Особенности сварки стыковых швов и подготовки кромок под сварку определяются толщиной основного металла. При сварке стыковых швов без разделки кромок кромки соединяемых листов должны быть лишь ровно обрезаны, чтобы обеспечить взаимную параллельность и постоянство зазора между ними. В процессе сварки нужно обращать особое внимание на равномерность расплавления обеих кромок. Провар металла яа всю глубину и качество соединения зависят от правильного выбора режима сварки и, в значительной степени, от квалификации сварщика. При сварке без разделки кромок стыковой шов получается со значительной выпуклостью (усилением). При односторонней сварке стыковых швов без скоса кромок электросварщик высокой квалификации при правильно выбранном режиме сварки (диаметр электрода, величина тока) может проварить металл толщиной до 6 мм. При стыковой сварке без скоса кромок листов повышенной толщины (до 6 мм) режим сварки рекомендуется окончательно подбирать опытным путем, сваривая пробные пластины. Основной трудностью сварки стыковых швов является правильное. формирование обратной стороны шва. Сварщику не видна обратная сторона шва, поэтому при отступлениях от режима сварки появляются непровар или прожог. Опасаясь прожога, сварщик обычно работает на режиме, вызывающем появление непровара. Б таких случаях качество сварки зависит от квалификации сварщика. При односторонней сварке стыковых швов без разделки кромок желательно принимать меры, гарантирующие отсутствие непровара сечения шва. Непровар может быть устранен подваркой обратной стороны шва или применением подкладок. Подварка состоит в наложении дополнительного валика малого сечения с обратной стороны шва. Если обратная сторона шва недоступна, применяют подкладки. Это дает возможность проварить все сечение с одной стороны и получить шов высокой прочности засодин проход. Сварка с подкладками имеет следующие преимущества: работа производится лишь с одной, удобной и доступной, стороны шва; производительность сварки значительно возрастает, т. к. сварщик работает более уверенно, не опасаясь прожогов, может увеличить сварочный ток на 20—25% и вести сварку на повышенной скорости. Подкладки могут быть съемные и остающиеся (глухие). Съемные подкладки обычно изготавливают из меди, т. к. она имеет высокую теплопроводность. Если позволяет конструкция и назначение изделия применяют остающиеся подкладки, изготовляемые из стали толщиной 2—3 мм и шириной 20—30 мм.

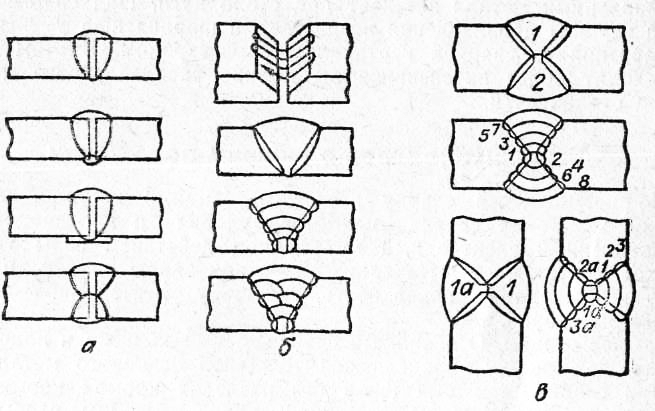

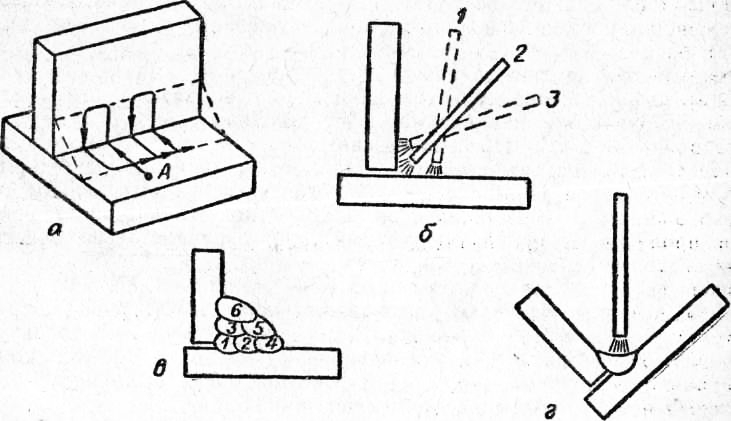

Рис. 1. Сварка стыковых швов: Сварка стыковых швов без разделки кромок может- быть применена и для металла больших толщин — до 10 мм —при условии выполнения сварки с двух сторон. Недостатком такой сварки является вероятность непровара сечения и включений окислов и шлака по оси шва. В большинстве случаев при толщине металла свыше 3 мм прибегают к предварительной разделке кромок. Форма разделки определяется толщиной металла, назначением конструкции, степенью ее ответственности. Типы стыковых соединений для сварки конструкций и трубопроводов из углеродистых и низколегированных сталей установлены ГОСТ 5264—80 («Ручная дуговая сварка. Соединения сварные») и ГОСТ 16037—80 («Соединения сварные стальных трубопроводов»). При односторонней сварке стыковые соединения с разделкой кромок сваривают в зависимости от толщины металла однослойными и многослойными швами. При выполнении однослойного шва (однопроходного) дугу возбуждают на верхней грани скоса кромки, затем переводят ее вниз, проваривают корень шва и выводят дугу на вторую кромку. Перемещение дуги по скосам кромок замедленное — для обеспечения лучшего проплавления, в корне шва движение дуги ускоренное — для исключения прожога. При значительной толщине металла сварной шов выполняется в несколько слоев. Первый слой (валик) заваривают электродами диаметром 2—3 мм для лучшего провара корня шва. Последующие слои шва выполняют электродами больших диаметров (4—6 мм). Перед наложением каждого слоя поверхность предыдущего тщательно очищается от шлака и брызг металла. При многослойной сварке каждый слой отжигается при наложении последующего. Это улучшает структуру и механические свойства металла сварного шва. Чтобы обеспечить достаточный прогрев и отжиг, толщина слоев не должна превышать 5 мм. При многослойной сварке в зависимости от толщины металла, химического состава и свойств стали, особенностей конструкции каждый слой может выполняться за один проход (многослойный шов) или за несколько проходов (многослойный многопроходный шов). Формирование шва заканчивают наплавлением выпуклости (усиления) сварного шва для придания ему окончательного вида. Величина усиления в зависимости от толщины основного – металла составляет 2—4 мм. Последний, завершающий слой называют еще декоративным или отжигающим. При его выполнении необходимо обращать особое внимание на плавный переход по границам основного металла и металла шва. С обратной стороны шва рекомендуется накладывать подварочный шов, предварительно очистив корень шва от шлака. При изготовлении ответственных конструкций корень шва с обратной стороны вырубают, выплавляют или вышлифовывают на глубину 2—3 мм, т. е. выбирают так называемую контрольную канавку. Полученную канавку заваривают за один проход контрольным подзарочным швом. При невозможности выполнить контрольный подварочный шов применяют подкладки. При сварке металла повышенной толщины, а также в случае особых требований, предъявляемых к конструкции, применяется двусторонняя разделка кромок. Двустороннюю сварку с такой разделкой кромок выполнять сложнее, т. к. вырубание корня в таких швах — трудоемкая, но обязательная операция для получуния качественного провара в центре шва. Такие швы сваривают поочередно с каждой стороны, или одновременно с двух сторон (рис. 55 в). При сварке поочередно с каждой стороны сначала накладывают слой 1 и удаляют корень шва с обратной стороны. Затем накладывают слой 2, далее 3 и т. д. Если переворачивать изделие нельзя, применяют второй способ — одновременную сварку с двух сторон двумя сварщиками. Изделие располагают вертикально. Первый сварщик начинает сварку раньше второго. Второй сварщик производит сварку по уже проваренному и вырубленному кор. ню шва. Двусторонняя разделка кромок является трудоемкой и дорогостоящей операцией. Но зато двусторонние швы обеспечивают наименьшие остаточные напряжения и деформации сварной конструкции, меньший расход электродов и электроэнергии. Это обусловлено меньшим объемом наплавленного металла в сравнении с односторонними швами при одинаковой толщине основного металла. Угловые швы. Сварка угловых швов сопряжена с определенными трудностями. Кромки шва занимают различное положение в пространстве: одна находится в нижнем, другая — в вертикальном положении. Часто кромки углового шва несимметричны в отношении отвода тепла: одна из кромок, где сварной шов расположен далеко от края листа, отводит тепло интенсивнее, чем являющаяся краем листа другая кромка. Условия формирования шва при сварке угловых швов менее благоприятны, чем при сварке стыкоеых швов, манипуляции электродом сложнее. Вероятность получения дефектов в угловом шве выше, чем в стыковом: возможно образование непровара одной из кромок, непровар угла, наплыв металла на горизонтальной кромке, подрез вертикальной кромки. Угловые швы тавровых, угловых и нахлесточных соединений с малым катетом можно сваривать ниточным валиком без колебаний электрода. При наложении швов с большим катетом электроду сообщают колебательные движения. Дуга возбуждается в точке А (положение электрода 1). Затем электрод занимает положение 2,*3. Наибольшую трудность представляет получение полного провара, т. е. расплавление и провар вершины угла. Непровар угла не может быть исправлен подваркой обратной стороны шва и плохо обнаруживается последующим контролем.

Рис. 2. Сварка угловых швов: Угловые швы выполняют однослойными при катете шва до 8 мм, при катете большем — в два слоя и более. При выполнении многослойных швов сначала накладывают узкий ниточный валик электродом диаметром 2—3 мм без поперечных колебаний, чем обеспечивается провар корня шва. Последующие слои выполняют электродами больших диаметров двумя способами: каждый последующий слой накладывается за один проход при поперечных колебаниях конца электрода или за несколько проходов отдельными валиками без поперечных колебаний конца электрода. Угловые швы по форме наружной поверхности могут быть выпуклыми, плоскими и вогнутыми. Выпуклые швы рекомендуются для конструкций, работающих при статических нагрузках. При переменных или ударных нагрузках лучше работают вогнутые швы. Плоские швы занимают среднее положение и являются, таким образом, наиболее универсальными, поэтому и рекомендуются в практике чаще других. Для ответственных конструкций угловые швы угловых и тавровых соединений выполняются с предварительной разделкой кромок (ГОСТ 5264—80). Угловые швы, если позволяют условия, лучше выполнять в нижнем положении «в лодочку». При такой сварке условия формирования шва наиболее благоприятны, манипуляции электродом упрощаются, вероятность получения дефектов практически сводится к минимуму. Реклама:Читать далее:Сварка швов в вертикальном положенииСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|