|

|

Категория:

Измерения Далее: Основы технических измерений Взаимозаменяемость. Современное машино- и приборостроение характеризуется осуществлением принципа взаимозаменяемости, и лишь в отдельных случаях (главным образом, в тяжелом машиностроении) этот принцип не выдерживается. Взаимозаменяемое производство характеризуется тем, что любая деталь из партии обработанных деталей устанавливается на место во время сборки узла, механизма, машины без всякой дополнительной обработки и пригонки. Такая взаимозаменяемость называется полной. Если же перед сборкой’ производится предварительная сортировка сопрягаемых деталей на несколько групп (обычно на три группы), что часто практикуется из соображений улучшения качества соединений, то такая взаимозаменяемость называется ограниченной. Взаимозаменяемое производство впервые в мире было осуществлено в России во второй половине XVIII в. на Тульском оружейном заводе при производстве стрелкового вооружения. Собираемые детали мОгут иметь сопрягаемые и свободные размеры, т. е. не сопрягаемые. Например, соединение шеек шпинделя с подшипниками характеризуется сопрягаемыми размерами, а размер по длине шпинделя является свободным. У сопрягаемых деталей различают охватывающие и охватываемые поверхности. Наиболее характерной и простой охватывающей поверхностью является отверстие, а охватываемой — в а л (в дальнейшем диаметры отверстий будем обозначать буквой D, а диаметры валов d). При конструировании производится расчет сопрягаемых деталей. На основе расчета получается размер, который обязательно округляется до ближайшего размера по ГОСТ нормальных диаметров. Округленный размер является одним и тем же для охватываемой и охватывающей деталей и называется номинальным размером соединения. В ГОСТ помещены размеры в интервале от 0,001 до 20 000 мм, причем стандартом предусмотрено 260 размеров. Такое относительно малое количество размеров позволяет получить большую экономию в общегосударственном масштабе на режущих и измерительных инструментах, а также на приспособлениях. Допуски. Ни один размер детали в процессе обработки не может быть выдержан идеально точно. Поэтому для каждой сопрягаемой поверхности заранее устанавливаются границы, определяемые двумя предельными размерами.

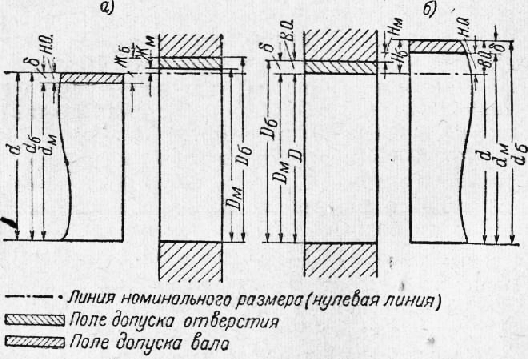

Рис. 1. Схема допусков и отклонений:

а — посадок с зазором; б — посадок с натягом

После обработки каждая деталь имеет размер, который называется действительным; он располагается между предельными размерами. Посадки. Сопряжение деталей может быть подвижным или неподвижным. Посадкой называется характер соединения двух вставленных одна в другую деталей: за счет разности фактических размеров сопрягаемых деталей посадкой обеспечивается свобода их относительного перемещения или прочность их неподвижного соединения. Посадки подразделяются на три группы: Расположение полей допусков деталей при посадках с зазором (рис. 1, а) таково, что всегда (при сопряжении любой пары деталей, имеющих сопрягаемые размеры в пределах поля допуска) гарантировано наличие зазора (Ж), обеспечивающее относительную подвижность этих деталей.

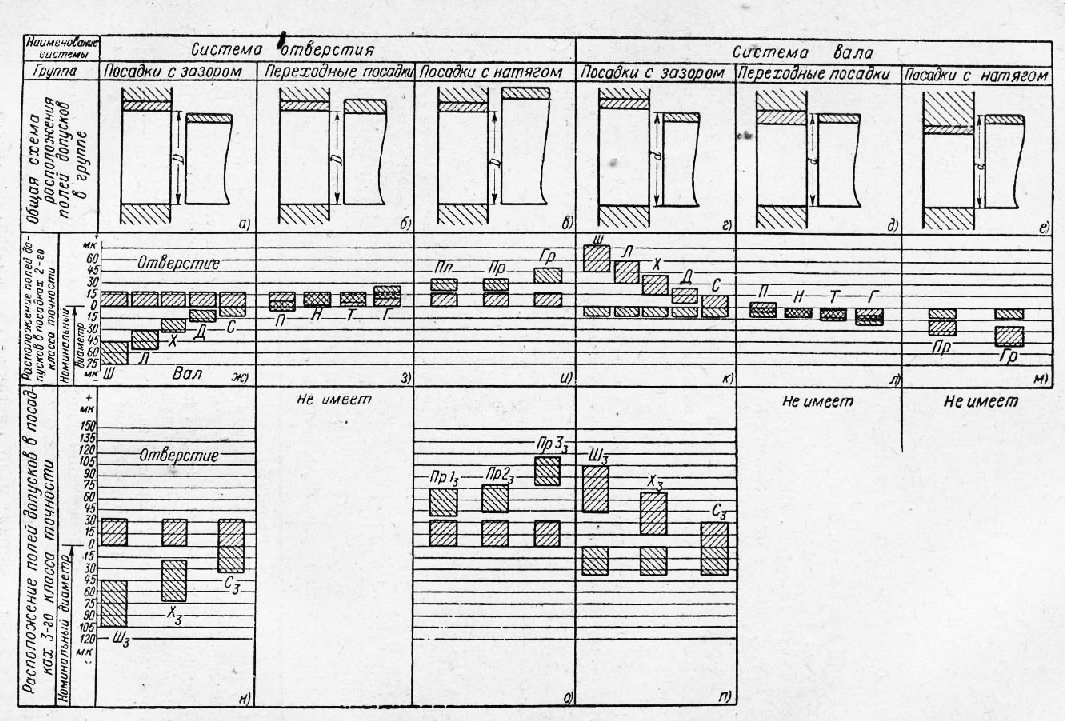

Рис. 2. Схема расположения полей допусков в посадках 2-го и 3-го классов точности

Система допусков. Системой допусков называется закономерно построенная на основе расчетов и опыта совокупность допусков и посадок. Система допусков подразделяется:

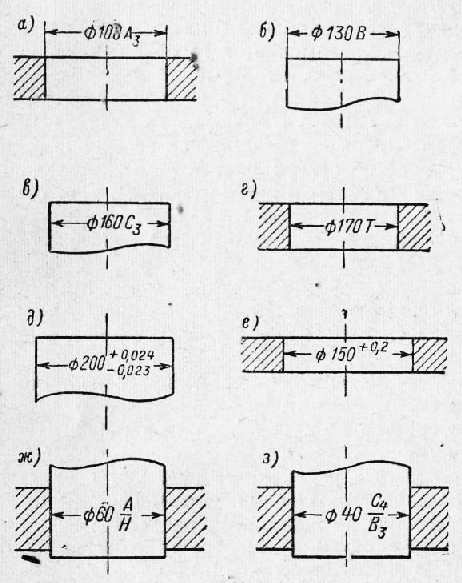

Рис. 3. Обозначение допусков и посадок на чертежах

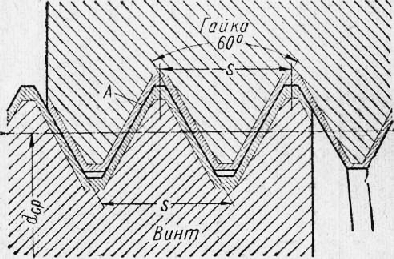

Рис. 4. Расположение полей допусков метрической резьбы

Реклама:Читать далее:Основы технических измеренийСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|