Ящично-тарное оборудование

Ящично-тарное оборудование

Категория:

Технология деревообрабатывающего производства

Ящично-тарное оборудование

Ящично-тарное оборудованиеДля изготовления ящичной тары, помимо станков общего назначения, применяется специализированное оборудование.

Круглопильный станок ЦДТ-5 с механизированной периодической подачей на каретке построен по типу шпалорезных станков ЦДТ-4 и предназначен для распиливания круглых коротышей на доски или на брусья.

Электрооборудование и наиболее изнашивающиеся детали станка ЦДТ-5:

а) электродвигатель АО 72/4, 20 кет, 1460 об/мин ;

б) шарикоподшипники пильного вала № 1308 (2 шт.), привода — № 1206 (б шт.) и № 205 (4 шт.), для тележки — № 201 (2 шт.), № 202 (6 шт.);

в) ремни клиновые Б2650 (3 шт.) и прорезиненный трехпрокладоч-ный 60 мм длиной 10 м;

г) цепь втулочно-роликовая t = 15,87, длиной 600 мм и трос 6 х 12 + 7—6,3—1301, длиной 12 м;

д) пила D =900 мм, s =3,4 мм, профиль зуба II, z — 48 (1 шт.) и D =600 мм, s =2,4 мм; профиль зуба II, z =60.

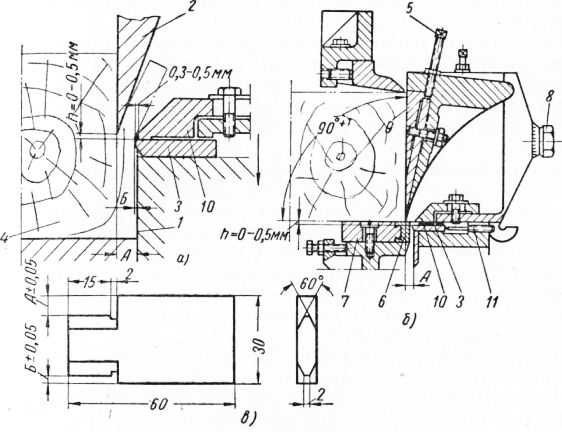

Технические условия по нормам точности, которым должен соответствовать станок ЦДТ-5 после монтажа и ремонта :

1. Пильный вал в месте посадки пилы не должен иметь радиального биения. Проверяется индикатором. Допуск 0,05 мм.

2. Шайба пильного вала не должна иметь торцевого биения. Проверяется индикатором. Допуск 0,06 мм.

3. Пильный вал не должен иметь осевого смещения. Проверяется индикатором. Допуск 0,2 мм.

4. Рабочие поверхности лежек должны быть перпендикулярны плоскости пильного диска. Допуск 0,6 мм на длине 200 мм.

5. Плоскости откидных упоров должны быть перпендикулярны плоскости лежек тележки. Допуск 0,6 мм на длине 200 мм.

6. Плоскость упоров должна совпадать с направлением движения тележки. Допуск ± 0,5 мм на длине 1000 мм.

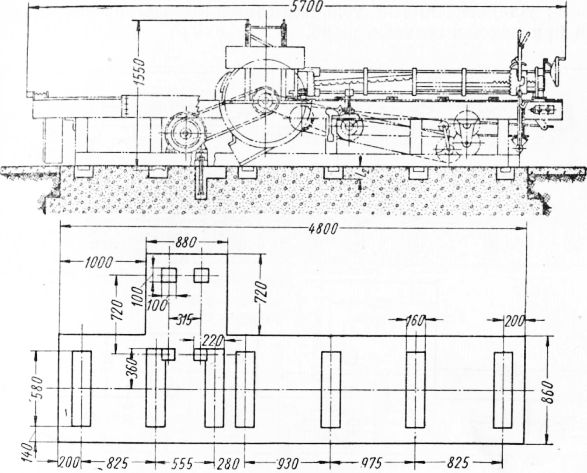

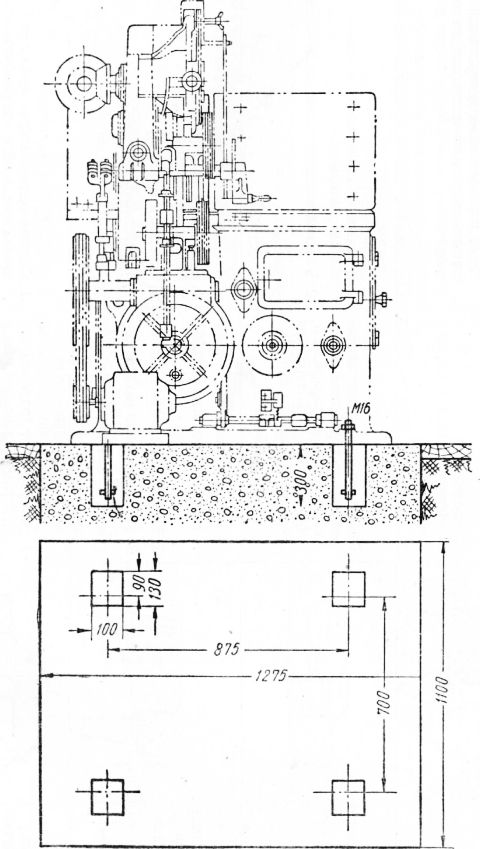

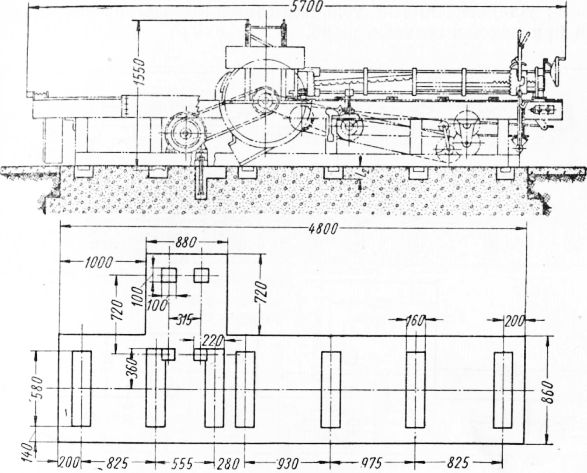

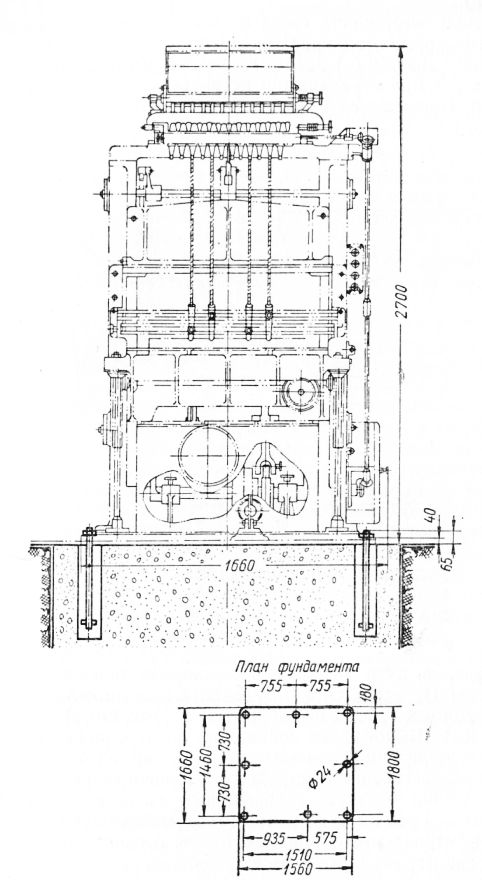

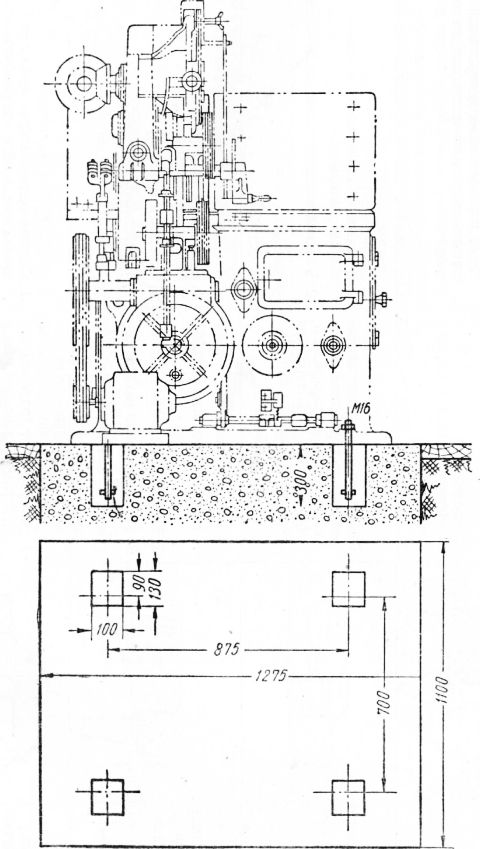

Рис. 1. Монтажная схема круглопильного станка ЦДТ-5.

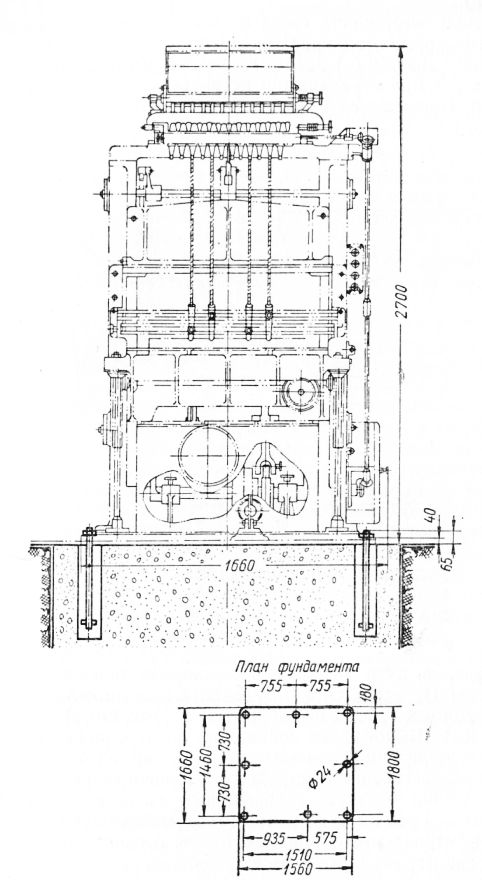

Ребровый станок Ц2Р предназначен для распиливания коротких брусков (полученных со станка типа ЦДТ-5) или толстых коротких досок на тонкую тарную дощечку.

Электрооборудование и наиболее изнашивающиеся детали станка

а) электродвигатели пил АО 63/4, 14 кет, 1460 об/мин (2 шт.) и механизма подачи — АО 42/6, 1,7’кет, 930 об/мин (1 шт.);

б) шарикоподшипники пильного вала № 309 (4 шт.) и редуктора № 206 (4 шт.);

в) ремни клиновые пильного вала Б2120 (8шт.) и Б2360;

г) пилы круглые плоские D =550 мм, s =2,4 мм, профиль II (2 шт.) и пилы конические левые D = 550 мм, s = 3/4 мм, z = 100 42^40° ° пеРедним Углом зуба, равным 28—30°, и углом заострения

Смазка. Смазываются солидолом УС-3 подшипники шпинделей и привода 1 раз в 2 месяца, втулки валиков прижимов, звездочки и качалка выталкивателя магазина — 1 раз в смену; смазываются маслом индустриальным 45 редуктор 1 раз в 2 месяца, валики и зажимные винты стола — 1 раз в 2 смены, цепь и звездочки — 1 раз в смену и головки захватов выталкивателя 2—3 раза в смену.

При наладке станка Ц2Р коническую пилу устанавливают конусной частью“к отпиливаемой дощечке, конический нож устанавливается при цилиндрических и конических пилах на расстоянии 10—15 мм от зубьев, поддерживающая стенка устанавливается между пилами; установка пил на толщину отпиливаемых дощечек производится при помощи съемных шайб.

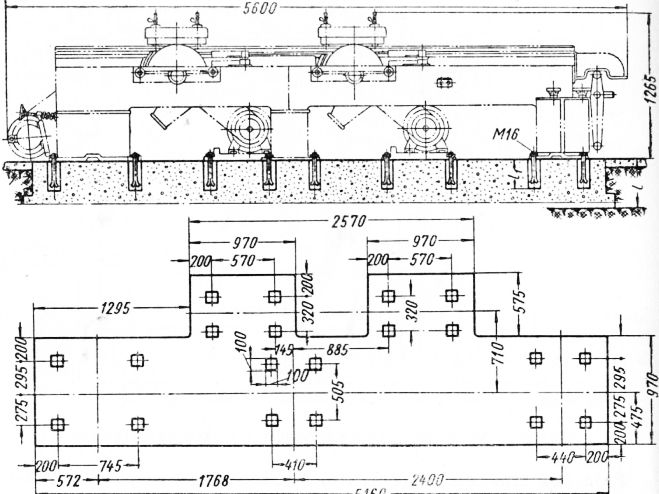

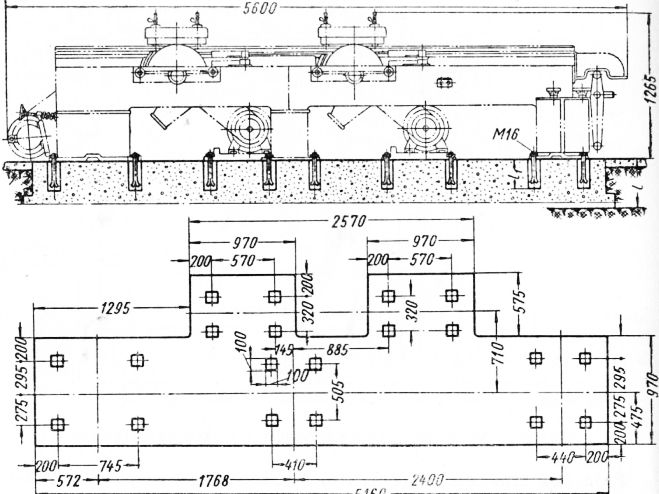

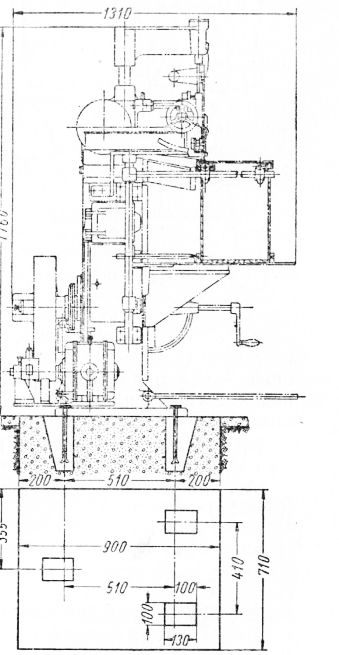

Рис. 2. Монтажная схема ребрового станка Ц2Р.

Подготовка конических пил. Для заточки пил нужно применять тонкие шлифовальные круги толщиной б мм, диаметром 250—300 мм ; среднемягкие (СМ) или средние (С) с зернистостью 36 ; доводятся зубья мелкозернистым оселком или бархатным напильником ; развод зубьев при распиловке сухого материала 0,3 мм для плоской стороны и 0,4 — для конусной, для полусухого материала соответственно 0,4 и 0,5 мм, а для сырого — 0,5 и 0,6 мм, но не больше, чем половина толщины зуба.

Во избежание появления «гребешков» следует оставить 1—2 пары зубьев не разведенными.

По технике безопасности (кроме общих правил): воспрещается брать руками остаток заготовки после пил при работ.

Ножерезательный станок КТД предназначен для нарезания тарных дощечек из брусков.

Оборудование и быстроизнашивающиеся детали, использованные в станке НТД:

1. Электродвигатели ножевой рамы А073/6, 20 кет, 1СС0 об/мин (I шт.); транспортера — А032/4, 1,0 кет, 1500 об/мин (1/шт.) и на coca — АОЛ42/6, 1,7 кет, 1000 об/мин.

2. Насос Л13ФС сдвоенный лопастной 10С0 об/мин, производительность 65 и 5 л1мин, рабочее давление соответственно 8—10 и 6—7 ати ; применяемое масло — индустриальное 12.

3. Шарикоподшипники № 3610 (2 шт.), № 3612 (4 шт.), № 3618 (4 шт.), № 7206 (4 шт.), № 942/20 (5 шт.) и № 943/25 (2 шт.).

4. Ремни клиновые сеч. В, длиной 2360 мм (1 шт.), сеч. А длиной 1250 мм (2 шт.); транспортерная лента шириной 820 мм, длиной 8,4 м.

5. Цепь втулочно-роликовая мотоциклетная, тип II—5, t = 15,87 мм.

6. Нож лущильный 1050 х 150 х 9 мм из стали ШХ12 или ШХ15 (1 шт.).

Электроаппаратура: магнитные пускатели МПКРС-112 (1 шт.), МПКО-110 (1 шт.); рубильник на 200А Р-202 (1 шт.); предохранители трубчатые на 200а ПР-200 (3 шт.); предохранители Е-27 (3 шт.) и ПРТМ (5 шт.); реле тепловое РТ-1 (2 шт.), РТ-2 (1 шт.); плавкие вставки на 100а—380 в (3 шт.); кнопочные элементы КУ-117; универсальный переключатель ЦУ (1 шт.); плавкие вставки к Е-27 на 10а (3 .шт.), к РТ1М — на б а (3 шт.); нагревательные элементы № 19 (1 компл.), № 77 (1 кнопка); контактные винты и Е-27 на 10а (3 шт.); клеммники наборные КН-1006, КН-1007, КН-1010 и КН-6С03 (по 1 шт.).

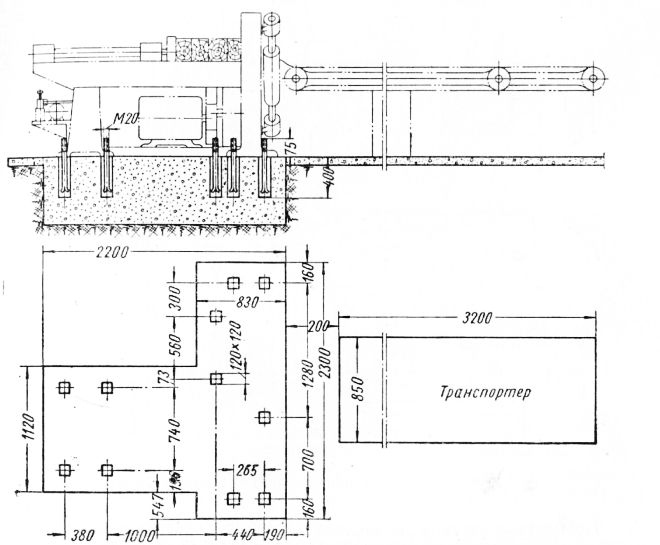

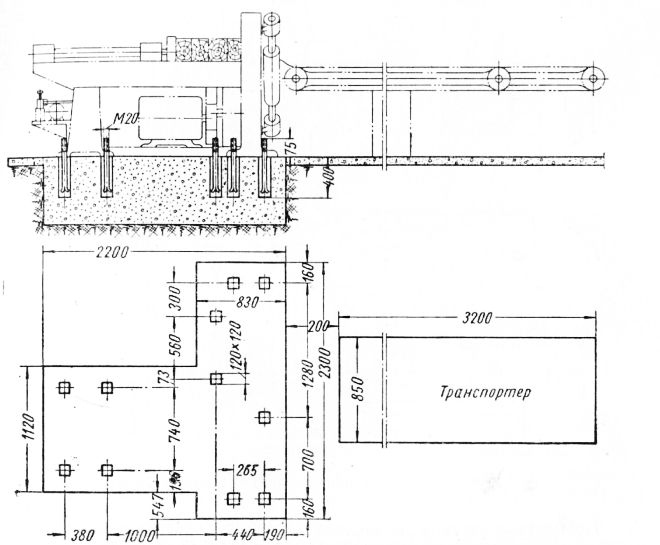

Рис. 3. Монтажная схема ножерезательного станка НТД.

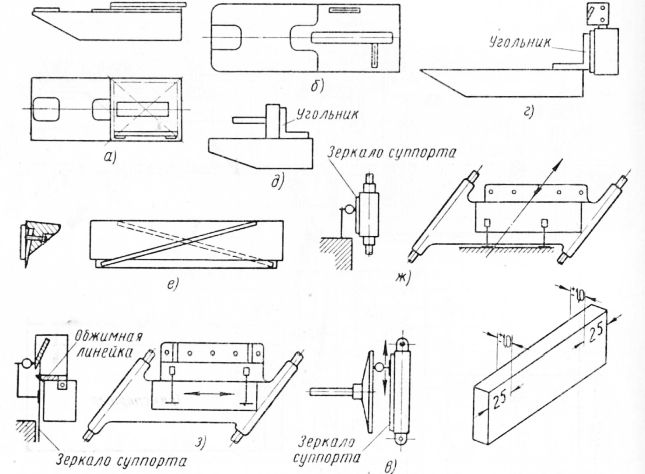

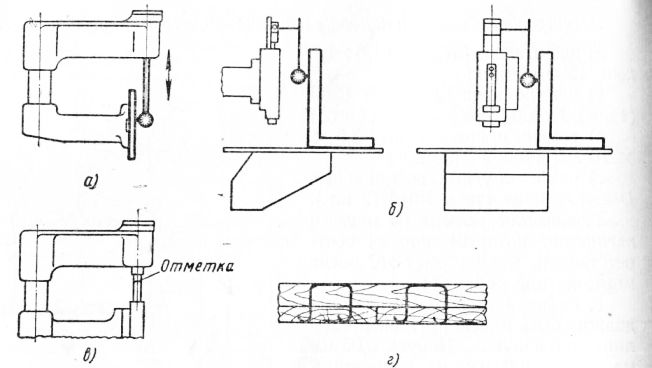

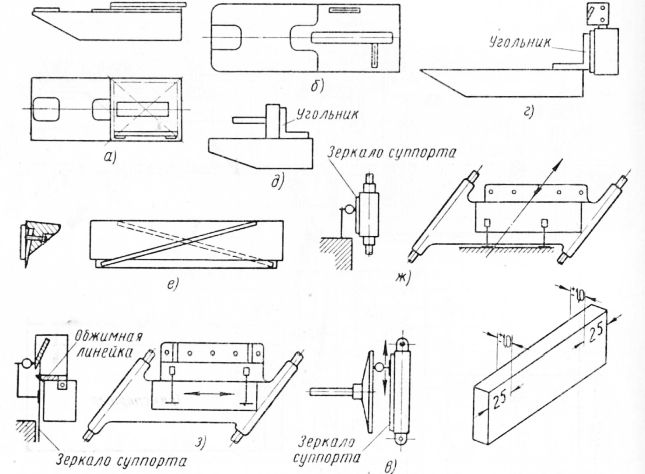

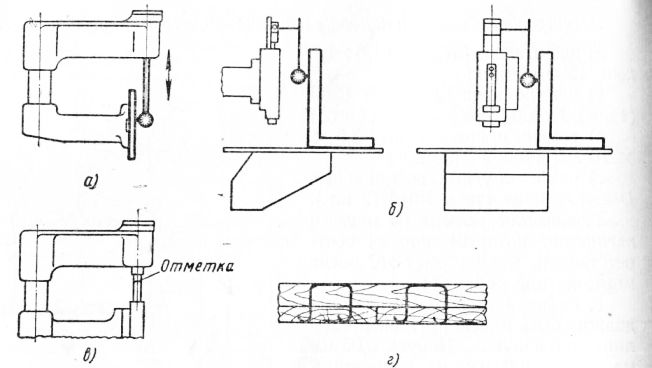

Рис. 4. Схемы проверки ножерезательного станка НТД.

Технические условия по нормам точности, которым должен удовлетворять ножерезательный станок типа НТД:

1. Рабочая поверхность стола должна быть плоской. Проверяется линейкой и щупом. Допуск 0,2 мм на длине 1000 мм.

2. Станок должен быть установлен по уровню. Проверяется уровнем. Допуск 0,1 мм на длине 1000 мм.

3. Рабочая поверхность каретки подачи должна быть параллельна поверхности зеркалу суппорта. Проверяется индикатором. Допуск 0,2 мм на длине 1000 мм.

4. Поверхность зеркала суппорта должна быть перпендикулярна плоскости стола. Проверяется угольником и щупом. Допуск 0,1 мм на длине 150 мм.

5. Поверхность каретки подачи должна быть перпендикулярна плоскости стола. Проверяется угольником и щупом. Допуск 0,1 мм на длине 150 мм.

6. Упорная плоскость ножевой головки должна быть прямолинейна и совпадать с плоскостью задней грани ножа. Проверяется линейкой и щупом. Допуск 0,2 мм на длине 1000 мм.

7. Поверхность зеркала суппорта должна быть параллельна направлению его движения. Проверяется индикатором. Допуск 0,03 мм на длине 300 мм.

8. Поверхность задней грани ножа должна быть параллельна зеркалу суппорта. Проверяется индикатором. Допуск 0,15 мм на длине 1000 мм.

9. Рабочая кромка обжимной линейки должна быть прямолинейна. Проверяется линейкой и щупом. Допуск 0,1 мм на длине 1000 мм.

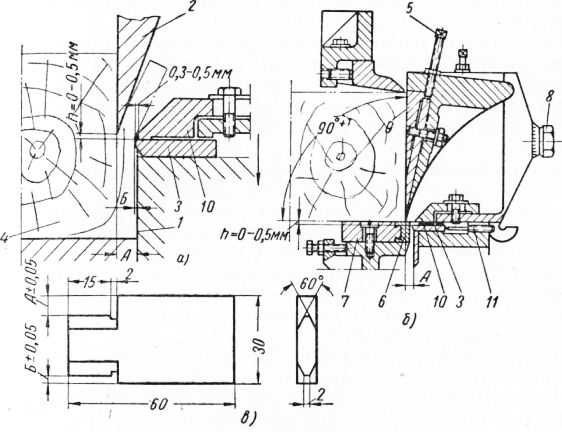

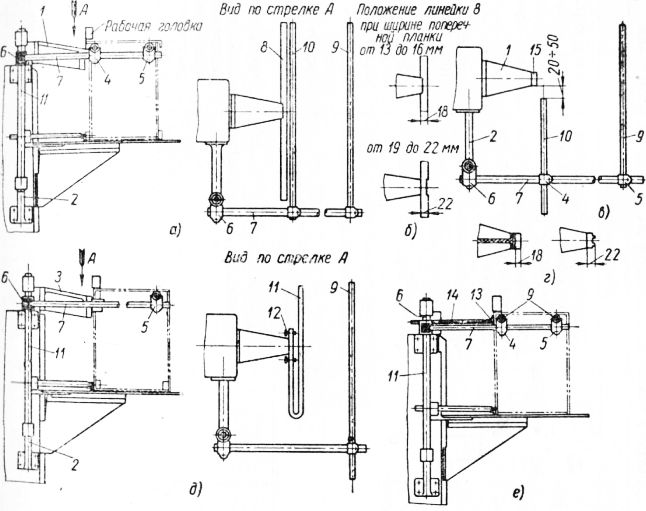

Рис. 5. Наладочные схемы ножерезательного станка НТД.

После выверки станок должен давать одинаковые по толщине дощечки (допуск ± 0,2 мм) с чистой поверхностью (допуск — высота гребешков не более 0,2 мм).

Настройка станка НТД. На рис. 217, а приведена схема установки ножа, на которой показаны: 1 — опорная поверхность ножевого суппорта ; 2 — нож ; 3 — обжимная линейка ; 4 — заголовка.

1. Прежде всего необходимо тщательно подготовить нож, который должён быть изготовлен из стали ШХ12 или ШХ15 и иметь угол заострения у режущей кромки 24° и дальше 16°, заправленный при помощи тонкозернистого бруска БП-40 х 20—200; прямолинейность кромки должна быть равной 0,1 мм на длине 1000 мм.

2. Регулировка ножа по высоте осуществляется винтами; режущая кромка ножа при этом в нижней мертвой точке доводится до баббитовой накладки опорной планки, а по горизонтали — на толщину дощечки тремя винтами. Задняя плоскость суппорта должна быть параллельна движению его или быть отклонена от него (по схеме — верхняя часть направо), образуя угол 1—2°. Для установки ножевого суппорта на каждую толщину дощечки пользуются специальным шаблоном, на одной стороне которого выдерживается размер А — толщина дощечки, на другой стороне выдерживается размер Б — величина обжима, на которую выдвигается обжимная линейка с помощью винта. Направляющая планка и обжимная линейка устанавливаются, как показано на рис. 217, а.

Эксплуатация станка. Для станка НТД используются четырехбитные бруски (заготовки), пропаренные до влажности не ниже 30%. Длительность пропарки 2—3 часа, температура в центре бруска сразу же после пропарки должна быть не ниже 80—100 °С. (Проверяется термопарой через просверленное отверстие диаметром 8—10 мм.)

Гвоздезабивной полуавтомат мод. ЯГ служит для сколачивания щитков и ящиков, а также и для прибивки дна и крышки к ящику с помощью калиброванных гвоздей, которые поступают из бункера по гвоздепутям и шлангам к гвоздезабивателям, устанавливаемым в нужном порядке по контуру линии забивки гвоздей в собранные на столе станка деревянные заготовки. Концы гвоздей загибаются автоматически, создавая весьма прочное соединение.

Электрооборудование и наиболее изнашиваемые покупные детали, использованные в станке ЯГ:

а) электродвигатели АО 42/4, 2,8 кет, 1500 об/мин и AOJ1 31/4, 0,6 кет, 1500 об/мин ; выключатель линейный ВП-25 ; предохранители двигателя ПР-15 (2 шт.); магнитные пускатели МПКРО-112 (1 шт.) и МПКО-ПО (1 шт.); конечные выключатели ВК-11 (1 шт.) и ЦК-111 (1 шт.); тепловое реле РТ-1 ; кнопочные станции КУ-1 (1 шт.);

б) подшипники качения № 7308 (2 шт.), № 7204 (2 шт.) и № 8112 (3 шт.).

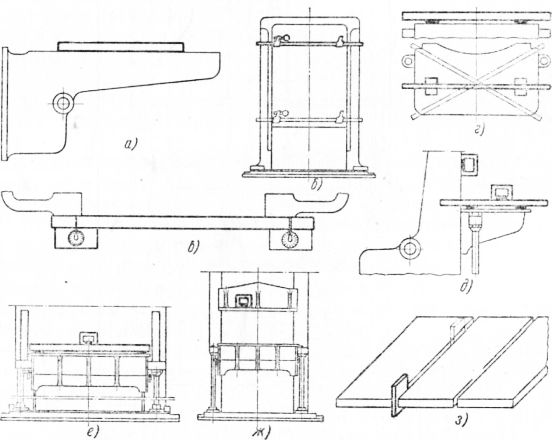

Технические условия по нормам точности, которым должен соответствовать полуавтомат ЯГ после монтажа или ремонта :

1. Направляющие трех стоек должны быть прямолинейны. Проверяется линейкой и щупом. Допуск 0,04 мм на длине 1000 мм.

2. Направляющие стоек должны быть взаимно параллельны. Проверяется специальным штангенциркулем с индикатором. Допуск 0,04 мм на длине 1000 мм.

3. Передние направляющие стоек должны лежать в одной плоскости. Проверяется линейкой и передвигаемым по ней индикатором с упором пуговки его на направляющую. Допуск 0,02 мм на длине 50 мм.

4. Рабочая поверхность стола должна быть плоской. Проверяется линейкой, калиброванными плитками и щупом. Допуск 0,3 мм на длине 1000 мм.

5. Направляющие стола должны быть перпендикулярны рабочей поверхности стола в продольном и поперечном направлениях. Проверяется линейкой и рамным уровнем. Допуск 0,3 мм на длине 1000 мм.

6. Рабочая поверхность стола во всех его положениях по высоте должна быть горизонтальна. Проверяется линейкой, плитками и рамным уровнем. Допуск 0,1 мм на длине 300 мм.

7. Траверса при перемещении по высоте должна оставаться горизонтальной. Проверяется уровнем. Допуск 0,3 мм на длине 1000 мм.

8. Гвоздевые пути бункера и механизма подачи должны быть параллельны. Проверяется калиброванной пластинкой (s = 2—2,5 мм) и щупом. Допуск 0,1 мм на длине 100 м.

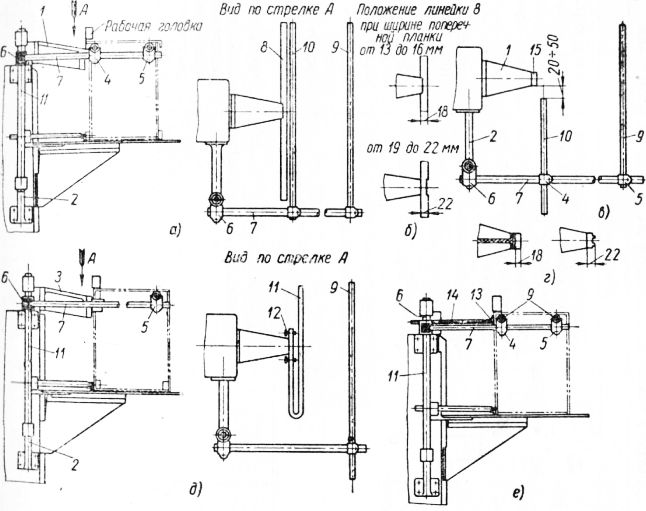

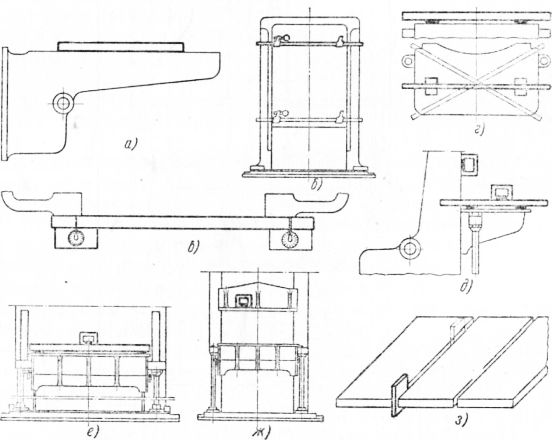

Рис. 6. Монтажная схема гвоздезабивного полуавтомата ЯГ.

Рис. 7. Схемы проверки гвоздезабивного полуавтомата ЯГ.

Смазка. Шейки валов конических шестерен и качание магазина, винты, направляющие смазываются солидолом УС-2 1 раз в 3 дня ; направляющие загибочного устройства, направляющие траверсы, цапфы магазина, шейки червяка, главный вал, распределительный вал и кривошипы — 1 раз в смену; каналы гвоздезабивателей и бойки смазываются индустриальным маслом 30 2 раза в смену, червяки — 1 раз в 3 дня, редуктор — 1 раз в месяц.

Наладка и эксплуатация гвоздезабивного автомата ЯГ:

1. Разрешается при одной наладке станка запускать дощечки одинаковые по толщине (допуск ± 1 мм). Следует применять гвозди тарные, галтованные, одинакового диаметра и длины по ГОСТ.

2. Наладка для сколачивания щитков:

а) отрегулировать гвоздепути на диаметр, превышающий диаметр гвоздя на 0,3—0,5 мм, и установить направляющие шайбы соответствующего размера ;

б) открыть семафоры требуемых гвоздепутей, установить гвозде-забиватели по месту забивки гвоздей и соединить шланги ;

в) установить упорные угольник и планку;

г) установить по высоте стол так, чтобы боек углублялся бы в древесину на 1—2 мм ;

д) отрегулировать положение загибочного стола так, чтобы движение его при провертывании станка (при нажатой педали) вручную начиналось в момент, когда острие гвоздя будет находиться на расстоянии 5—8 мм от уровня загибочного стола ; доводка производится поворотом кулачка на распределительном валу;

е) засыпать в бункер б—8 кг гвоздей и запустить станок на 5—10 мин., в течение которых гвозди заполнят гвоздепути и станок будет готов к работе.

3. Наладка для сколачивания ящиков:

а) тяги загибочного столика отсоединить от рычагов и заложить их за скобы, находящиеся под задним столом, предварительно провернув их;

б) из вилки рычага выбить палец, предварительно выжав его гайкой, затем рычаги вспомогательного вала повернуть в сторону маховика редуктора, после чего вынутым пальцем соединить вилку через второе отверстие, находящееся на отпущенном книзу рычаге.

в) отрегулировать стол в нижнем положении так, чтобы расстояние от поверхности стола до гвоздезабивателя было больше размеров ящика, подняв, если потребуется это, траверсу на 200 мм и отрегулировав при этом ее ход вхолостую, также переставить гребенку с гвоз-дезабивателями на верхнее крепежное отверстие, имеющееся на станке ; после этого провернуть при включенной педали станок вручную и отрегулировать положение траверсы по высоте так, чтобы ударная часть бойков выходила из гвоздезабивателя на 8—10 мм;

г) дальнейшую наладку производить так же, как это описано в п. 2.

4. При наличии специального кронштейна станок можно наладить на одновременную забивку в один ряд с двух сторон по б гвоздей на длине не более 375 мм.

5. При эксплуатации станка учесть следующее:

а) проверять перед работой крепление движущихся частей и смазку станка;

б) не догибать гвозди непосредственно на столе станка;

в) немедленно останавливать станок при отсутствии подачи гвоздей, При перегреве подшипников редуктора выше 50° и при обнаружении других неполадок в работе станка ;

г) не поправлять голыми руками застрявшие в гвоздезабивателях гвозди.

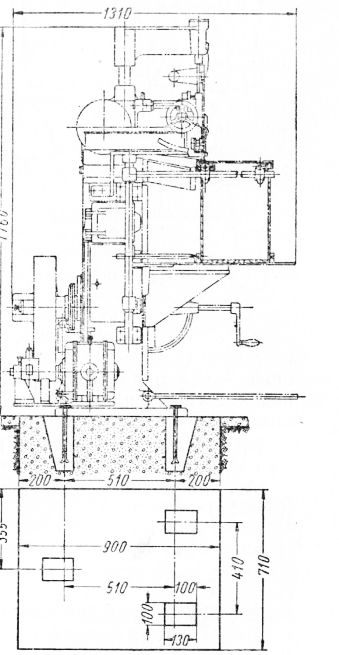

Проволокосшивательный полуавтомат ЯС предназначен япя скрепления досок в щиты или нашивки фанеры и для соединения других деревянных деталей путем забивки скоб с загибкой концов.

Электрооборудование и наиболее изнашивающиеся детали станка ЯС:

а) электродвигатель Т 41/6 ; 1,7 кет, 1500 об/мин;

б) шарикоподшипники № 8206 (1 шт.), № 206 (2 шт.), № 202 (2 шт.);

в) ремень прорезиненный 3,5 х X 70 мм длиной 2100 мм ;

г) ножи круглые специальные D =40 мм из стали РФ-1 (2 шт.).

Технические условия по нормам точности, которым должен соответствовать полуавтомат ЯС после монтажа или ремонта :

1. Рабочая поверхность стола должна быть плоской. Проверяется линейкой и щупом. Допуск 0,05 мм на длине 100 мм, на расстоянии 250 мм по обеим сторонам бойка.

2. Направление движения кронштейна должно быть параллельно плоскости крепления рабочей головки. Проверяется линейкой и индикатором. Допуск 0,05 мм на длине 100 мм (рис. 221, й).

3. Направление движения заби-вателя должно быть перпендикулярно рабочей поверхности стола в продольном и поперечном направлениях. Проверяется угольником и индикатором. Допуск 0,1 мм на длине 100 мм (.

4. Наружные поверхности ножей должны лежать в одной плоскости. Проверяется линейкой и Щупом. Допуск 0,2 мм на диаметре ножей.

5. Исходное положение забивателя должно быть на половине всего хода вверх. Проверка производится при подъеме забивателя вручную до высшей точки, которая должна отстоять ровно на половине всего хода вверх с допуском (-f 1 мм) по отметке, нанесенной в уровень с верхним торцом головки в исходном ее положении.

6. При пробной забивке скоб загибка их концов должна быть произведена внутри материала.

Рис. 8. Монтажная схема прово-локосшивательного полуавтомата ЯС.

Смазка. Кривошип, педаль, шейка маховика, рабочая головка, ролики каретки смазываются индустриальным маслом 30 1 раз в смену, детали каретки — солидолом УС-2 1 раз в месяц, ролик ножа — 1 раз в смену, привод — 1 раз в месяц, верхняя головка, ролик загибателя, ролик тормоза, подшипник фрикциона, ролик загибателя — 1 раз в месяц, втулки фрикциона — 1 раз в неделю.

Рис. 9. Схемы проверки проволокосшивательного полуавтомата ЯС.

Наладка автомата ЯС: 1. Наладка на заданный диаметр проволоки:

а) Установить сменные детали, имеющие следующее обозначение: Наковальня устанавливается так, чтобы выбитая на ней стрелка была направлена вниз.

б) Отрегулировать выправляющие ролики на диаметр проволоки.

2. Наладка на толщину сшиваемого материала общая сумма толщины):

а) установить стол так, чтобы зазор между низом рабочей головки и материала равнялся 2—3 мм;

б) установить упор каретки на длину скобы, которая должна быть на 12—15 мм больше толщины материала.

3. Наладка для сшивки ящиков с головками, собранными на двух поперечных планках:

а) установить на передней стенке станины кронштейн с несущей линейкой, которую крепят по высоте – в зависимости от толщины сшиваемого материала и высоты поперечной планки головки;

б) закрепить в кронштейнах стойку с кронштейном и штангой, на которой размещают кронштейны с направляющими линейками, из которых линейка поддерживает в горизонтальном положении свободные концы верхних дощечек, а направляет вертикальный щит.

4. Наладка для сшивки ящиков с головками, собранными на четырех скрепляющих планках производится так же, как в предыдущем случае, но при этом несущую линейку заменяют линейкой, установку которой меняют в зависимости от ширины поперечных планок, а направляющую линейку устанавливают так, чтобы щит в направляющих установился свободно.

5. Наладка на сшивку ящиков с головками, собранными на двух поперечных плитках, расположенных внутри ящика:

а) установить на передней стенке станины кронштейх с несущей линейкой, расстояние между направляющими которой регулировать винтами 12 в зависимости от толщины щита головки;

б) укрепить стойку в кронштейнах;

в) закрепить на штанге кронштейн с направляющей линейкой, установку которой по высоте, в зависимости от толщины сшиваемого материала, производить путем перестановки кронштейна 6 по стойке 77 ;

г) установить линейку по штанге в соответствии с длиной ящика;

д) опустить стол так, чтобы его не касалась нижняя-боковина ящика.

6. Наладка для сшивки ящиков без поперечных планок:

а) установить на станины штанги с угольником так, чтобы забиваемая скоба прошла по середине торца дощечки ;

б) установить стол так, чтобы на нем мог разместиться вертикальный щиток с упором его о направляющую линейку;

в) установить линейки на штанге так же, как в п. 5.

7. Наладка станка ЯС после капитального ремонта. Помимо проведения общих работ, описанных выше, необходимо также проверить взаимное положение конических передач, если поставленные на заводе-изготовителе на конических шестернях отметки будут потеряны. В этом случае производить наладку согласно рекомендованной заводом инструктивной табл. 57.

При эксплуатации проволокосшивательного полуавтомата необходимо :

а) следить за размером подаваемого материала и проволоки (по ГОСТ);

б) правильно налаживать станок и хорошо крепить соединения;

в) следить за работой тормозного диска, за его выработкой и устранять дефекты;

г) при эксплуатации одного места ножа повертывать его другим — острым местом кромки.

Рис. 10. Схемы наладки проволокосшивательного полуавтомата ЯС.

Проволокообвязывающий автомат ЯО предназначен для обвязки проволокой собранных ящиков.

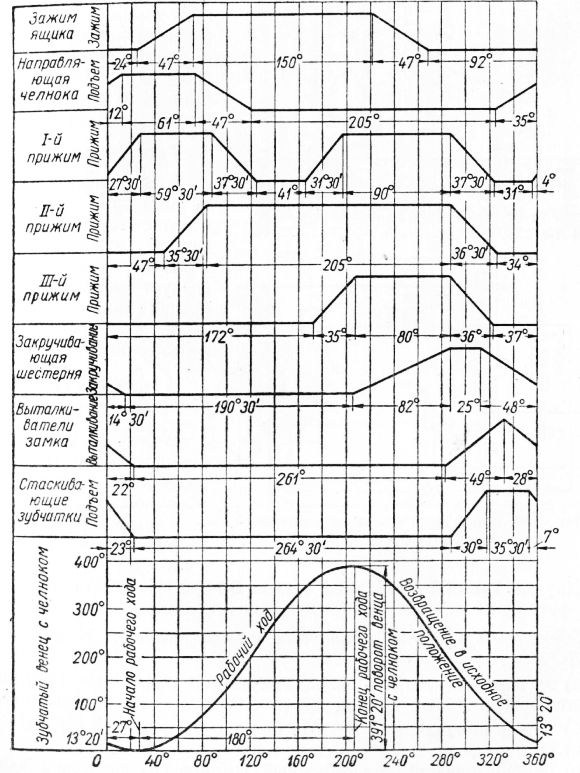

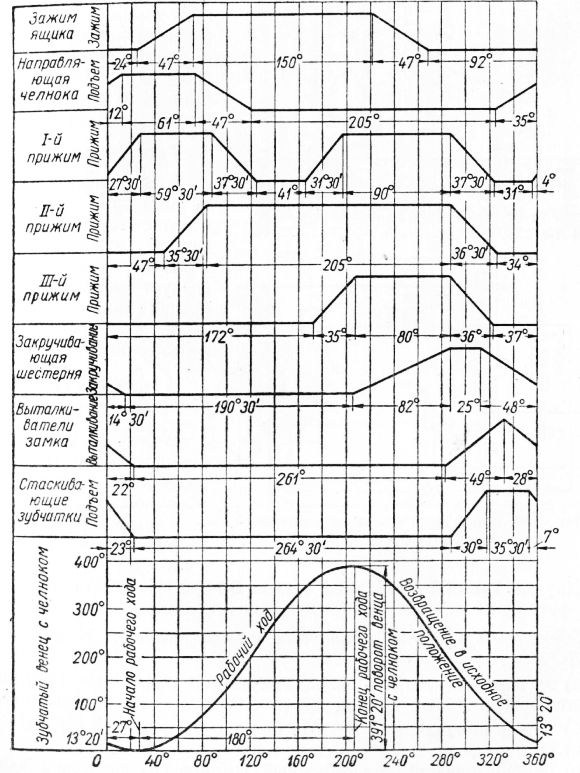

Наладка проволокообвязывающего полуавтомата ЯО:

а) эксцентриковым пальцем кривошипа отрегулировать длину конца проволоки, выступающего из челнока (70—80 мм);

б) поворотом венца шкива относительно ступицы отрегулировать совпадение вращения венца с работой остальных механизмов ; при верхнем положении челнока на венце будет нейтральное положение станка ;

в) поворотом эксцентриковой шайбы настраивается закручивающая шестерня, в результате чего в течение длинного выстаивания прорезь шестерни должна быть обращена вниз, а в течение короткого выстаивания прорезь должна быть обращена по ходу ящика (этим облегчается выталкивание ящика);

г) отрегулировать челнок в нейтральном положении так, чтобы поворотная часть его образовала с круглой направляющей замкнутую кривую;

д) вращением рукоятки с фиксатором производится предварительная установка зажима, при этом кронштейн установить так, чтобы продвижение ящика было свободным. На рис. 12 приведена циклограмма работы механизмов полуавтомата.

Рис. 11. Монтажная схема проволокообвязывающего полуавтомата ЯО.

Рис. 12. Циклограмма проволокообвязывающего полуавтомата ЯО.

При эксплуатации полуавтомата ЯО необходимо учесть следующее :

а) подавать в станок ящики с хорошо прибитой крышкой, без выступающих частей ;

б) при подаче ящик ставится на передний столик вплотную к боковой стенке и подвигается на такое расстояние, чтобы проволочная петля легла на расстоянии 100 мм от переднего торца ящика ; такое же расстояние выдерживается от заднего торца.

Техника безопасности :

1. Все работы по наладке автомата должны проводиться только при выклю ченном электродвигателе.

2. Во время обвязки следует убирать руки с крышки ящика.

3. Во время работы нельзя снимать ограждения.

Реклама:

Читать далее:

Бондарное оборудование

Статьи по теме: